아이디어에 형태를 부여

글쓴이: Costruire Stampi, Alberto Marelli

엔지니어링 리얼리티 2024 볼륨 1

스마트 제조 가속화

"혁신과 지속 가능성은 자동차 배기가스와 관련된 가문의 활동을 지원하고 해당 지역의 실태에 맞는 서비스를 제공하기 위해 설립된 Europlast의 두 가지 핵심 포인트입니다."라고 회사의 CEO 겸 영업 관리자인 Claudio Pacotto는 설명합니다.

60명의 직원이 근무하는 이 회사가 보유한 컴퓨터 지원 설계 시스템과 공작기계는 계속 늘어나는 중입니다. 현재 40대의 첨단 사출 성형 기계와 8,000제곱미터 면적의 공장을 가지고 있습니다 (4,000제곱미터는 생산 활동 전용이며 이 중에서 400제곱미터는 금형 건설 부서용입니다).

5천만 개 이상의 플라스틱 제품 생산

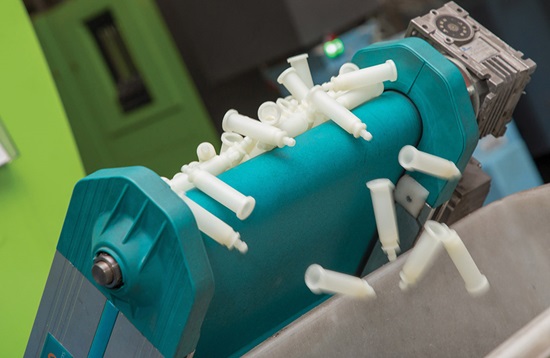

이 회사는 자동차 부문이 전문으로 대시보드, 밴드, 버튼, 발판 및 스위치 본체를 생산합니다. 자전거 부품과 식품 용기, 유리, 트레이를 포함한 다양한 가정용품을 포함한 스포츠용품도 제공합니다. 기술 제품으로는 냉장고, 고압 세척기 및 열풍 발생기용 부품이 있으며, 성형 서비스를 종합적으로 제공한다는 것을 알 수 있습니다.

지난 2년 동안 Europlast는 새로운 가공 센터 두 개, 완전 전기 프레스 및 생산 제어 및 계획 세 가지를 위한 새로운 소프트웨어에 투자했습니다.

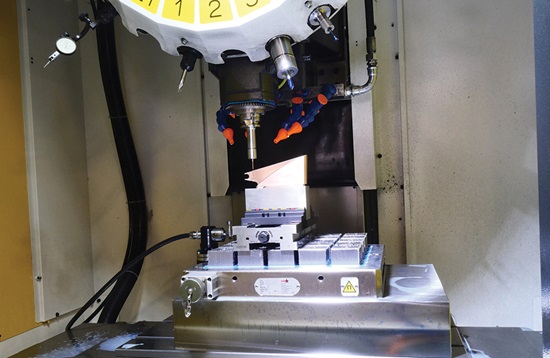

금형 건설 부서는 현재 기존 장비에 유지보수를 수행하는 것 외에도 연간 약 20개의 금형을 만들 수 있습니다. 이 부서는 전기분해 시스템 2개, 플런저 1개, 와이어 1개, 3축 가공 센터 2개, 3축 고속 가공 센터 1개, 접선 연삭기 및 마이크로 코팅용 레이저 용접기 1개를 보유하고 있습니다.

생산 부서에는 수평 및 수직 사출 성형 기계 40대가 설치되어 있습니다. 이 중 8대는 전기식입니다. 출력 범위는 35t에서 1,300t까지이며 1g에서 8kg 사이의 구성품을 인쇄할 수 있습니다. 생산 일정은 일주일에 5일, 매일 3교대로 잡혀 있습니다.

기존 사출 성형 외에도 Europlast는 공동 성형, 이중 재료 성형 및 In Mould Label(IML) 성형을 수행할 수 있습니다. IML은 플라스틱 재료를 주입하기 전에 금형 내부에 고도의 심미적인 라벨을 삽입하는 작업으로 구성되어 있습니다. 이 라벨은 인쇄된 디테일과 분리할 수 없어 더 나은 미적 결과와 마모, 자외선(UV) 및 노화에 대한 높은 내성을 보장합니다.

Europlast는 또한 패드 인쇄 시스템을 사용하여 4색 이미지를 생성합니다. Pacotto는 "인쇄한 부분을 고객이 요청한 이미지, 글자 또는 로고의 패드 프린팅으로 완성하는 공정을 위한 영역이 있습니다."라고 강조합니다.

Europlast가 제공할 수 있는 또 다른 마감은 레이저 스크린 인쇄입니다. 이 마감에서는 고객의 요청에 따라 글자, 로고 및 이미지를 재현할 수 있습니다. “매우 정밀한 레이저 프린팅 덕분에 모든 스마트폰이나 라이트 펜으로 읽을 수 있는 QR 코드를 만들 수 있습니다."라고 Pacotto는 덧붙입니다.

지속 가능성 최우선

Pacotto는 "우리의 행동이 사람과 환경에 미치는 영향을 최소화하고 에너지, 물 및 천연자원의 소비를 최적화하며 온실가스 및 폐기물 배출을 줄일 수 있는 최고의 기술과 공정을 끊임없이 찾고 있습니다."라고 말합니다.

예를 들어, 공장 지붕에 설치된 460kW 태양광 시스템은 회사의 연간 전기 수요의 약 4분의 1을 제공합니다. 이 회사는 필요한 에너지의 나머지 부분을 재생 가능 에너지원으로 구매합니다.

“또한 완제품 저장소의 바닥 난방 시스템은 유압 프레스에서 반환되는 뜨거운 물을 냉각용으로 사용한다는 점도 강조해야 합니다."라고 Pacotto는 설명합니다.

표준 준수는 핵심 우선순위입니다.

Europlast는 또한 포장을 관리하고 ISO 9001 표준 준수를 보장합니다. 생산은 제조 자원 계획(MRP)을 사용하여 계획되며, 이를 통해 고객은 모든 주요 프로세스, 공급품 및 주문을 관리할 수 있습니다. 이는 유연성을 촉진하고 업무가 제시간에 납품되도록 보장하는 데 도움이 됩니다.

회사 활동의 중요한 측면은 설계 단계입니다. "우리는 프로젝트의 모든 단계에서 고객을 지원합니다. 고객이 부품의 도면이나 샘플을 가지고 있지 않은 경우, 기술 부서가 고객의 사양에 따라 구성품을 설계하고 고객의 요구에 더 적합한 재료, 장비 및 공정 솔루션을 제안하여 경쟁력 있는 가격으로 최적의 제품 품질을 달성할 수 있습니다. 그런 다음 충진 분석을 수행할 수 있는 도면을 준비합니다"라고 Pacotto는 말합니다.

VISI 소프트웨어로 금형 제조의 효율성 향상

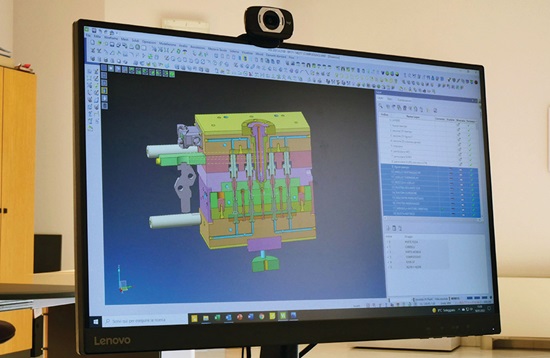

헥사곤의 VISI Mould는 15년 넘게 Europlast 설계자를 지원해 왔습니다. 이 시스템은 프로젝트 개발 시 설계자를 안내하는 특정 자동화 기능을 제공하여 완벽한 금형 설계를 이끕니다. Pacotto는 "금형의 생성 및 수정이 항상 실시간으로 그래픽으로 관리 및 표시되므로 기술 부서는 결과를 즉시 효과적으로 검증할 수 있습니다."라고 설명합니다.

VISI Mould 외에도 Europlast는 현재 VISI Flow 라이선스를 사용하여 기계 가공의 CAM 파트의 성형 단계 및 VISI Machining을 시뮬레이션합니다.

"VISI와 협업하게 된 2005년은 금형 제작 부서를 쇄신했을 때입니다. 시장의 다른 솔루션과 비교해 보니 VISI가 금형 분야를 위해 특수 개발된 제품군이라는 사실 덕분에 헥사곤의 제품이 가장 효과가 커 보였습니다."라고 Pacotto는 말합니다.

그는 "VISI 덕분에 생산 효율성을 개선하고 전체 작업 프로세스 관리를 최적화하는 단일 통합 CAD/CAM/CAE 툴을 운영할 수 있습니다. VISI는 다수의 소프트웨어 벤더와 기존 시스템에서 요구하는 기하학적 솔리드 대 표면 또는 CAD 대 CAM 변환 간의 전환을 방지합니다."

VISI는 또한 PARASOLID, IGES, CATIA v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, STEP, SolidWorks, Solid Edge, ACIS, DXF, DWG, STL 및 VDA 파일을 가져올 수 있습니다. 광범위한 변환기가 모든 공급업체와의 호환성을 보장합니다.

대형 파일도 원활하게 처리되며 가져오기 프로세스 중에 손상된 기록은 폐기됩니다. 복잡한 모델을 정기적으로 받는 회사는 생성된 시스템에 관계없이 고객의 CAD 파일을 쉽게 관리할 수 있다는 이점도 누릴 수 있습니다.

"우리가 Vero Solutions를 선호하는 또 다른 이유는 헥사곤과 그 기술자들이 당사의 요청에 응답하는 지원과 가용성을 제공하기 때문입니다. 산업 세계는 매우 빠른 속도로 변화하고 있기에 수요와 대응 시간 또한 짧아야 합니다."라고 Pacotto는 마무리 지었습니다.

VISI Flow는 문제를 신속하게 식별하고 해결하는 데 도움을 줍니다.

생산 주기의 모든 단계는 개념부터 설계, 부품 엔지니어링, 금형 설계, 금형 파라미터의 산업화 및 최적화에 이르기까지 금형 설계 접근법의 이점을 누릴 수 있습니다.

VISI Flow를 통해 조직은 부품 설계 단계 및 금형 설계 전 분석을 수행할 수 있습니다. 이러한 분석을 통해 사용자는 심 라인, 에어 트랩, 주입 지점의 최적 위치 등과 같은 문제를 초기 단계에서 식별하고 해결할 수 있습니다. 이는 이러한 변경 비용을 최소화하면서 문제를 신속하게 해결할 수 있다는 의미입니다.