Ideen eine Form geben

Alberto Marelli, Costruire Stampi

engineering REALITY 2024 Ausgabe 1

Accelerate Smart Manufacturing

„seiner Gründung stützt“, erklärt Claudio Pacotto, CEO und Sales Manager im Unternehmen. Mit 60 Mitarbeitern verfügt das Unternehmen über zahlreiche CAD-Systeme und Werkzeugmaschinen.

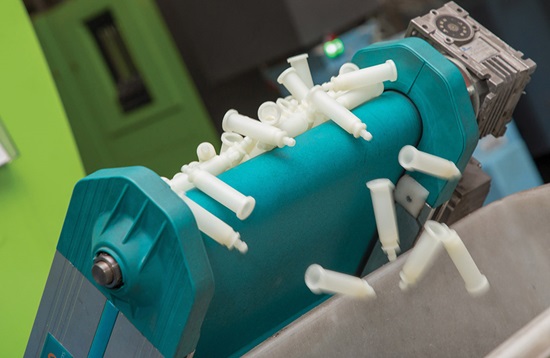

Derzeit besitzt das Unternehmen 40 hochmoderne Spritzgießmaschinen und 8.000 m2 überdachtes Fabrikgelände (mit 4.000 m2 Produktionsfläche, davon 400 m2 für den Formenbau).

Mehr als 50 Millionen produzierte Kunststoffartikel

Mit Spezialisierung auf die Automobilbranche fertigt das Unternehmen Armaturenbretter, Leisten, Schalter, Trittbretter und Gehäuse. Auch Sportartikel, insbesondere Fahrradteile sowie Haushaltswaren wie Lebensmittelbehälter, Gläser und Tabletts werden produziert. Produkte wie Komponenten für Kühlschränke, Hochdruckreiniger und Heißluftgeneratoren zählen zum umfassenden Leistungsangebot im Formenbau.

In den letzten zwei Jahren hat Europlast in zwei neue Bearbeitungsmaschinen, drei vollelektrische Pressen sowie eine neue Software zur Produktionssteuerung und -planung investiert.

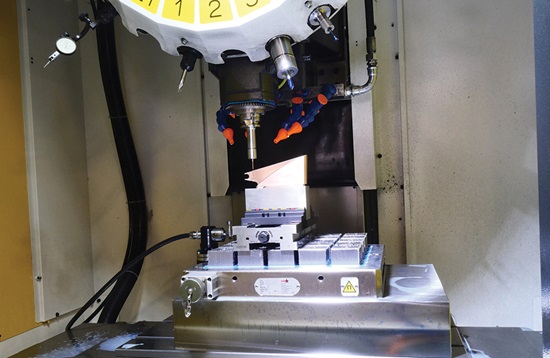

Im Bereich Formenbau werden derzeit jährlich ca. 20 Formaufbauten hergestellt, zusätzlich zur Wartung vorhandener Ausrüstung. Hierfür kommen zwei Elektrolyseanlagen, ein Plunger, eine Drahtschneidemaschine, zwei 3-Achsen- Bearbeitungsmaschinen, eine 3-Achsen-Hochgeschwindigkeitsmaschine, eine Tangentialschleifmaschine und eine Laserschweißmaschine für Mikrobeschichtungen zum Einsatz.

Die Produktion ist mit 40 horizontalen und vertikalen Spritzgießmaschinen ausgestattet. Acht davon sind elektrisch. Die Schließkraft reicht von 35 bis 1300 t und es können Komponenten mit einem Gewicht zwischen 1 g und 8 kg geformt werden. Die Produktion sieht drei Schichten täglich an fünf Tagen pro Woche vor.

Neben dem klassischen Spritzguss kommen Co-Molding, Zweikomponenten-Spritzguss und Spritzguss mit In-Mould-Label (IML) zum Einsatz. IML bedeutet, dass ein optisch ansprechendes Label in die Form eingelegt wird, bevor das Kunststoffmaterial eingespritzt wird. Das Label kann damit vom fertigen Produkt nicht getrennt werden. Neben dem ästhetischen Aspekt ist es vor allem auch beständiger gegen Abrieb, altersbedingte Abnutzung oder ultraviolette (UV) Strahlung.

Zur Erstellung vierfarbiger Bilder arbeitet Europlast mit dem Tampondruck. „Wir haben einen speziellen Bereich für diesen Prozess, in dem das Produkt per Tampondruck mit dem vom Kunden gewünschten Bild, Schriftzug oder Logo versehen wird“, hebt Pacotto hervor.

Eine weitere Oberflächenbehandlung, die Europlast anbieten kann, ist der Laser-Siebdruck. Mit diesem Verfahren lassen sich Schriften, Logos und Bilder je nach Kundenwunsch entsprechend reproduzieren bzw. aufbringen. „Der Laserdruck ist sehr detailgenau. Wir können deshalb QR-Codes erstellen, die jedes Smartphone oder jeder Light-Pen lesen kann“, fährt Pacotto fort.

Nachhaltigkeit als Prämisse

„Wir sind ständig auf der Suche nach modernen, nachhaltigen Technologien, um die Auswirkungen unseres Handelns auf Mensch und Umwelt zu minimieren, den Verbrauch von Energie, Wasser und natürlichen Ressourcen zu optimieren sowie Treibhausgas- und Abfallemissionen zu senken“, sagt Pacotto.

Bestes Beispiel hierfür ist die 460 kW starke Photovoltaikanlage, mit der das Unternehmen rund ein Viertel seines jährlichen Strombedarfs decken kann. Der restliche Bedarf wird über erneuerbare Energien abgedeckt.

„So nutzen wir beispielsweise für die Fußbodenheizung des Endproduktlagers das von den hydraulischen Pressen zur Kühlung genutzte Wasser“, erklärt Pacotto.

Höchste Priorität für die Einhaltung von Industrie-Standards

Europlast kümmert sich auch um Verpackungen entsprechend ISO-Norm 9001. Die Produktionsplanung erfolgt über Manufacturing Resources Planning (MRP), wodurch Kunden alle primären Prozesse, Lieferungen und Bestellungen verwalten können. Dies fördert die Flexibilität und trägt dazu bei, dass der vorgegebenene Zeitplan eingehalten wird.

Ein wichtiger Aspekt der Tätigkeit des Unternehmens ist der Designprozess. „Wir unterstützen unsere Kunden in allen Phasen eines Projekts. Falls ein Kunde weder Zeichnung noch Muster eines Teils hat, gestaltet unsere technische Abteilung das Bauteil individuell nach den Spezifikationen des Kunden. Dazu liefern wir Vorschläge zu Materialien, Ausrüstung sowie Prozesslösungen, um eine optimale Qualität des Produkts zu einem wettbewerbsfähig Preis erzielen zu können. Danach bereiten wir die Zeichnungen als Grundlage für die Füllanalyse vor“, sagt Pacotto.

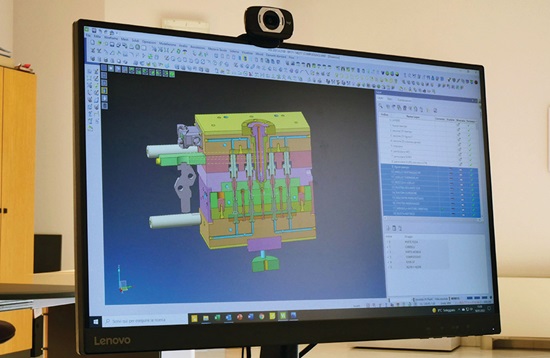

Effizienzsteigerung beim Formenbau mit VISI-Software

Die Europlast-Designer arbeiten bereit seit über fünfzehn Jahren mit VISI Mould von Hexagon. Die Anwendung ermöglicht ein vollständiges Design für Formaufbauten. Der automatische Werkzeugaufbau um die fertigen Formsätze belegt die Leistungsfähigkeit von VISI Mould und unterstützt den Designer bei der Projektentwicklung. „Konzept und Modifikationen des Formaufbaus werden immer in Echtzeit verwaltet und grafisch dargestellt, sodass unsere technische Abteilung das Ergebnis sofort und effektiv überprüfen kann“, sagt Pacotto.

Neben VISI Mould nutzt Europlast derzeit VISI Flow zur Simulation der Formungsphase und VISI Machining für den CAM-Teil der Bearbeitung.

„Unsere Zusammenarbeit mit VISI begann bereits 2005, als wir unseren Formenbau modernisierten. Im Vergleich mit anderen Lösungen auf dem Markt, erschien uns das Angebot von Hexagon am überzeugendsten. VISI ist eine Suite, die uns speziell bei Formaufbauten optimal unterstützt“, sagt Pacotto.

Er fährt fort: „Mit VISI haben wir eine einzige integrierte CAD/CAM/CAE-Lösung, die unsere Produktionseffizienz erhöht und Fertigunsprozesse deutlich optimiert. VISI ist ein modulares Softwaresystem und unterstützt als End-to-End Lösung im Formenbau sämtliche Prozessabschnitte optimal.

VISI kann direkt mit PARASOLID, IGES, CATIA v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, STEP, SolidWorks, Solid Edge, ACIS, DXF, DWG, STL und VDA Dateien arbeiten. Eine Vielzahl an CAD-Übersetzungsprogrammen garantiert die Kompabilität mit allen Anbietern.

Große Dateien werden reibungslos verarbeitet und beschädigte Datensätze werden während des Importvorgangs verworfen. Unternehmen, die regelmäßig komplexe Modelle erhalten, profitieren von der einfachen und systemunabhängigen Verwaltung der CAD-Kundendateien.

„Ein weiterer Aspekt, der uns veranlasst hat, uns für Hexagon zu entscheiden, ist die zeitnahe Reaktion des Unternehmens und die schnelle Verfügbarkeit des technischen Supports, falls wir Fragen haben. Unsere Branche arbeitet mit vollem Tempo, deshalb erwarten wir ebenfalls schnelle Reaktionszeiten“, so Pacotto.

VISI Flow unterstützt bei Problemidentifizierung und Problemlösung

Alle Phasen des Produktionszyklus profitieren von der Konstruktion des Formenaufbaus – vom Konzept über Teileentwicklung und Design bis hin zur Optimierung der Formparameter.

Mit VISI Flow lassen sich Kunststofffüllanalysen bereis während der Entwurfsphase des Produktes und noch vor dem Design des Formaufbaus durchzuführen. Dank dieser Analyse können optische Kriterien wie Bindenähte und Lufteinschlüsse oder z. B. die optimale Position der Anspritzpunkte in den frühen Prozessphasen – oft bereits in der Entwurfsphase – überprüft und ggf. korrigiert werden. Das bedeutet eine schnelle Problembehebung bei noch minimalem Kostenaufwand.