Giving shape to ideas

by: Alberto Marelli - Costruire Stampi

Engineering Reality 2024 volume 1

Accelerate Smart Manufacturing

Europlast S.r.l., founded in Cherasco, Italy, in 1978 by brothers Claudio, Mariano, and Piero Costamagna, has over 40 years of experience in plastic product design, mould making and injection moulding of thermoplastic materials.

“Innovation and sustainability are the two key points on which Europlast was founded in order to support other family activities related to the world of automotive gas and serve some realities of the territory,” explains Claudio Pacotto, CEO and Sales Manager of the company.

With 60 employees, the company has a growing collection of computer-aided design systems and machine tools. It currently has 40 state-of-the-art injection moulding machines and 8000 m2 covered factories (4000 m2 dedicated to production activities, of which 400 m2 for the mould construction department).

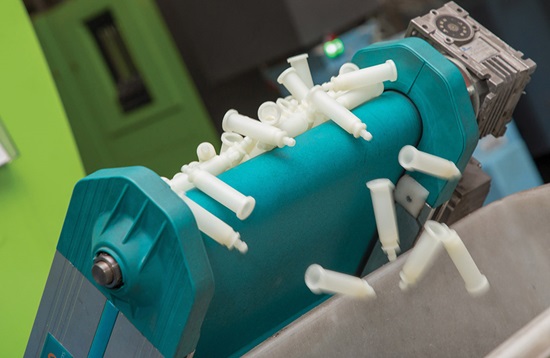

Over 50 million plastic items produced

They specialise in the automotive sector, producing dashboards, bands, buttons, running boards and switch bodies. Additionally, they provide sports items, notably bicycle components, and a variety of household goods, including food containers, glasses and trays. Their technical products encompass components for refrigerators, pressure washers and hot air generators, demonstrating our comprehensive approach to moulding services.

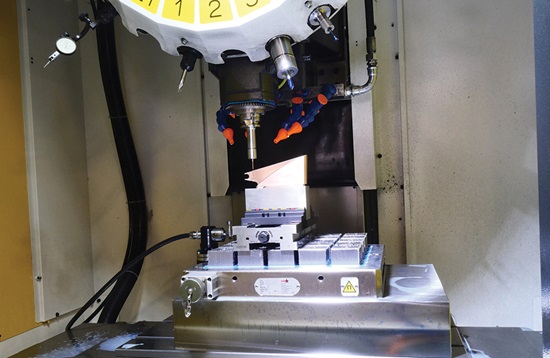

Over the last two years, Europlast have invested in two new machining centres, three full-electric presses and new software for production control and planning.

The company’s mould construction department can currently make approximately 20 moulds annually in addition to performing maintenance on existing equipment. The department consists of two electrolysis systems, one plunger, one wire, two three-axis machining centres, a three-axis high-speed machining centre, a tangential grinding machine and a laser welding machine for micro coatings.

The production department is equipped with 40 horizontal and vertical injection moulding machines. Eight of these are electric. The power ranges from 35 to 1300 t, and it can print components weighing between 1 g and 8 kg. Production is scheduled for three shifts daily, five days per week.

In addition to classic injection moulding, Europlast can perform co-moulding, bi-material moulding, and moulding with In Mould Label (IML). IML consists of inserting a highly aesthetic label inside the mould before injecting the plastic material. The label is inseparable from the printed detail, guaranteeing a better aesthetic result and a high resistance to abrasion, ultraviolet (UV) rays and ageing.

Europlast also uses pad printing systems to create four-colour images. “We have an area dedicated to this process where the printed part is completed with the pad printing of the image, the writing or the logo that the customer has requested,” underlines Pacotto.

Another finish that Europlast can provide is laser screen printing. This finish allows you to reproduce writings, logos and images according to customer requests. “Thanks to extremely detailed laser printing, we can create QR Codes that any smartphone or light pen can read,” Pacatto continues.

Prioritising sustainability

“We are constantly looking for the best technologies and processes that can minimise the impact of our actions on people and the environment, optimise the consumption of energy, water and natural resources, as well as reduce greenhouse gas and waste emissions,” says Pacatto.

An example is the 460 kW photovoltaic system on the plant’s roof that provides the company with approximately a quarter of its annual electricity needs. The company purchases the remaining part of the energy required from renewable sources.

“It should also be emphasised that the underfloor heating system of the finished product storage uses the hot water returning from the hydraulic presses for cooling,” explains Pacatto.

Compliance with standards is a key priority

Europlast also manages packaging and ensures compliance with the ISO 9001 standard. Production is planned using Manufacturing Resources Planning (MRP), which allows customers to manage all primary processes, supplies and orders. This promotes flexibility and helps to make sure work is delivered on time.

An important aspect of the company’s activity is the design phase. “We support the client in all phases of the project. If the customer does not have the drawing or a sample of the part, our technical department designs the component according to the customer’s specifications, proposing materials, equipment and process solutions more suited to his needs to be able to achieve the optimal quality of the product at competitive prices. We then proceed to prepare the drawings that will allow us to carry out the filling analysis,” Pacotto states.

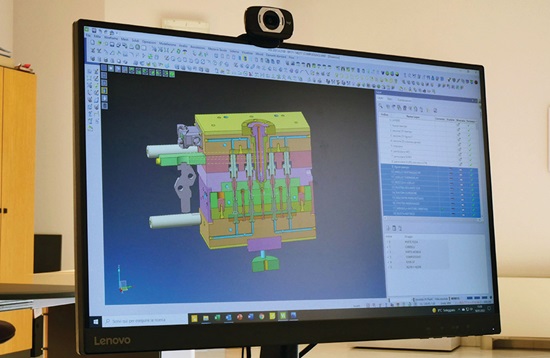

Enhancing Efficiency in Mould Manufacturing with VISI Software

VISI Mould by Hexagon has been helping Europlast designers for over fifteen years. The system allows the complete mould design by providing specific automatisms that guide the designer in developing the project. "The creation and modifications of the mould are always managed and displayed graphically in real-time, allowing our technical department to verify the result immediately and effectively," says Pacotto.

In addition to VISI Mould, Europlast currently uses VISI Flow licences to simulate the moulding phase and VISI Machining for the CAM part of the machining.

"Our collaboration with VISI began in 2005 when we renovated the mould-making department. After comparing it with other solutions on the market, Hexagon’s offer seemed to us the most valid thanks to the fact that VISI is a suite developed specifically for the world of moulds," says Pacotto.

He continues, "Thanks to VISI, we have a single integrated CAD/CAM/CAE tool that allows us to improve our production efficiency and optimise the management of the entire work process. VISI avoids switching between different software vendors and the geometric solid-to-surface or CAD-to-CAM conversions required by traditional systems."

VISI can also import PARASOLID, IGES, CATIA v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, STEP, SolidWorks, Solid Edge, ACIS, DXF, DWG, STL and VDA files. The wide range of translators guarantees the designer compatibility with all suppliers.

Large files are handled smoothly, and any corrupted records are discarded during the import process. Companies that regularly receive complex models can benefit greatly from the ease with which their customer's CAD files can be managed, regardless of the system by which they were generated.

"Another aspect that made us prefer Vero Solutions is the assistance and availability of the company and its technicians to respond to our requests. The world of industry travels at very high speeds, and demand and response must have an equally short time," concludes Pacotto.

VISI Flow helps quickly identify and address issues

All phases of the production cycle can benefit from the moulding design approach — from concept to design, to part engineering, to mould design, to the industrialisation and optimisation of moulding parameters.

VISI Flow allows organisations to conduct analyses during the piece’s design phase and before the mould’s design. These analyses allow users to identify and solve problems, such as seam lines, air traps, the optimal position of the injection points, and c c.) in the early stages of the process — often as early as the design phase. This means it’s possible to address issues quickly while the costs of these changes are still minimal.