Dare forma alle idee

di: Alberto Marelli - Costruire Stampi

Engineering Reality 2024 Volume 1

Accelerare la produzione intelligente

"Innovazione e sostenibilità sono i due punti chiave su cui Europlast è nata per affiancare altre attività di famiglia legate alla filiera del gas per auto e servire alcune realtà del territorio", spiega Claudio Pacotto, CEO e Sales Manager dell'azienda.

Con 60 dipendenti l'azienda dispone di una serie in continua crescita di sistemi di progettazione assistita da computer e di macchine utensili. Attualmente conta 40 macchine per lo stampaggio a iniezione all'avanguardia e stabilimenti con una superficie coperta di 8.000 m2 (4.000 m2 dedicati alle attività produttive, di cui 400 m2 per il reparto di costruzione degli stampi).

Oltre 50 milioni di articoli in plastica prodotti

L'azienda è specializzata nel settore automobilistico e produce cruscotti, fascioni, tasti, predelline e corpi interruttori. Inoltre, fornisce articoli sportivi, in particolare componenti per biciclette, e una varietà di articoli per la casa, tra cui contenitori per alimenti, bicchieri e vassoi. I prodotti tecnici comprendono componenti per frigoriferi, idropulitrici e generatori di aria calda, a dimostrazione dell'approccio completo ai servizi di stampaggio.

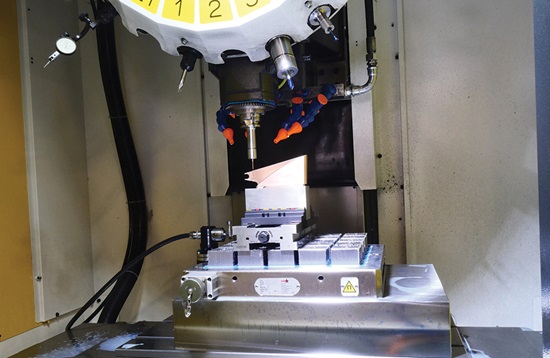

Negli ultimi due anni, Europlast ha investito in due nuovi centri di lavoro, tre presse completamente elettriche e un nuovo software per il controllo e la pianificazione della produzione.

Il reparto di costruzione stampi dell'azienda è attualmente in grado di realizzare circa 20 stampi all'anno, oltre a eseguire la manutenzione delle attrezzature esistenti. È costituito da due impianti di elettrolisi, uno a immersione, uno a filo, due centri di lavoro a tre assi, un centro di lavoro ad alta velocità a tre assi, una rettificatrice tangenziale e una saldatrice laser per micro rivestimenti.

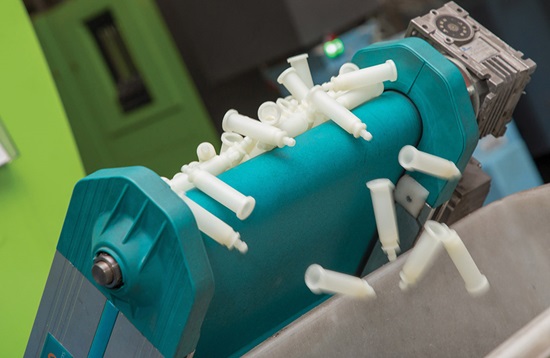

Il reparto di produzione è dotato di 40 macchine per lo stampaggio a iniezione orizzontali e verticali. Otto di queste sono elettriche. La potenza varia da 35 a 1.300 t e può stampare componenti con un peso compreso tra 1 g e 8 kg. La produzione è programmata su tre turni al giorno, cinque giorni alla settimana.

Oltre al classico stampaggio a iniezione, Europlast è in grado di realizzare stampi in costampaggio, stampi in bi-materiale e stampi con In Mould Label (IML). L'IML consiste nell'inserire un'etichetta altamente estetica all'interno dello stampo prima dell'iniezione del materiale plastico. L'etichetta risulta inscindibile dal particolare stampato garantendo così oltre ad una resa estetica migliore, anche un'elevata resistenza all'abrasione, ai raggi UV e all’invecchiamento in generale.

Europlast utilizza anche la tampografia per creare immagini in quadricromia. "Abbiamo un'area dedicata a questo processo in cui la parte stampata viene completata con la tampografia dell'immagine, della scritta o del logo che il cliente ha richiesto", sottolinea Pacotto.

Un'altra finitura che Europlast può fornire è la serigrafia laser che consente di riprodurre scritte, loghi e immagini in base alle richieste dei clienti. "Grazie alla stampa laser estremamente dettagliata, siamo in grado di creare QR Code che qualsiasi smartphone o penna ottica può leggere", continua Pacotto.

Promuovere la sostenibilità

"Siamo costantemente alla ricerca delle migliori tecnologie e dei migliori processi in grado di ridurre al minimo l'impatto delle nostre attività sulle persone e sull'ambiente, ottimizzare il consumo di energia, acqua e risorse naturali, nonché ridurre le emissioni di gas serra e di rifiuti", afferma Pacotto.

Un esempio è l'impianto fotovoltaico da 460 kW sul tetto dello stabilimento, che fornisce all'azienda circa un quarto del suo fabbisogno energetico annuo. L'azienda acquista la parte rimanente dell'energia necessaria da fonti rinnovabili.

"Va inoltre essere sottolineato che l'impianto di riscaldamento a pavimento del magazzino prodotti finiti utilizza l'acqua calda di ritorno dalle presse idrauliche per il raffreddamento", spiega Pacotto.

La conformità agli standard è una priorità chiave

Europlast gestisce anche gli imballaggi e garantisce la conformità allo standard ISO 9001. La produzione è pianificata utilizzando il Manufacturing Resource Planning (MRP), che consente ai clienti di gestire tutti i processi primari, le forniture e gli ordini. Ciò favorisce la flessibilità e contribuisce a garantire che il lavoro sia consegnato puntualmente.

Un aspetto importante dell'attività dell'azienda è la fase di progettazione. "Supportiamo il cliente in tutte le fasi del progetto. Se il cliente non dispone del disegno o di un campione del pezzo, il nostro reparto tecnico progetta il componente in base alle specifiche del cliente, proponendo materiali, attrezzature e soluzioni di processo più adatti alle sue esigenze per poter raggiungere la qualità ottimale del prodotto a prezzi competitivi. Procediamo quindi a preparare gli elaborati grafici che ci consentiranno di effettuare l'analisi di riempimento", afferma Pacotto.

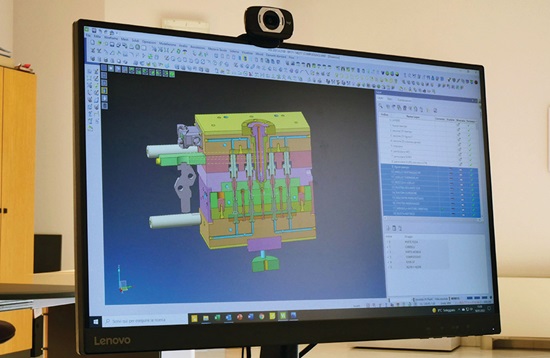

Migliorare l'efficienza nella produzione di stampi con il software VISI

Da oltre quindici anni VISI Mould di Hexagon affianca i progettisti di stampi Europlast. Il sistema consente la progettazione completa dello stampo fornendo automatismi specifici che guidano il progettista nello sviluppo del progetto. "La creazione e le modifiche dello stampo sono sempre gestite e visualizzate graficamente in tempo reale, consentendo al nostro reparto tecnico di verificare il risultato in modo immediato ed efficace", afferma Pacotto.

Oltre a VISI Mould, Europlast utilizza attualmente le licenze VISI Flow per simulare la fase di stampaggio e VISI Machining per la parte CAM della lavorazione.

"La nostra collaborazione con VISI è iniziata nel 2005, quando abbiamo rinnovato il reparto di produzione degli stampi. Dopo un confronto con altre soluzioni presenti sul mercato, l'offerta di Hexagon ci è sembrata la più valida grazie al fatto che VISI è una suite sviluppata appositamente per il mondo degli stampi", afferma Pacotto.

E continua: "Grazie a VISI disponiamo di un unico strumento CAD/CAM/CAE integrato che ci consente di migliorare la nostra efficienza produttiva e di ottimizzare la gestione dell'intero processo di lavoro. VISI evita di passare da un fornitore di software all'altro e di effettuare le conversioni geometriche da bi a tridimensionale o da CAD a CAM richieste dai sistemi tradizionali."

VISI può anche importare file PARASOLID, IGES, CATIA v4, v5, v6, Pro-E, Creo, Inventor, UG-NX, STEP, SolidWorks, Solid Edge, ACIS, DXF, DWG, STL e VDA. L'ampia gamma di traduttori garantisce al designer la compatibilità con tutti i fornitori.

I file di grandi dimensioni sono gestiti senza problemi e tutti i record danneggiati eliminati durante il processo di importazione. Le aziende che ricevono regolarmente modelli complessi possono trarre grande vantaggio dalla facilità con cui i file CAD dei loro clienti possono essere gestiti, indipendentemente dal sistema con cui sono stati generati.

"Un altro aspetto che ci ha fatto preferire Vero Solutions è l'assistenza e la disponibilità dell'azienda e dei suoi tecnici a soddisfare le nostre richieste. Il settore industriale viaggia ad altissima velocità e la domanda e la risposta devono avere tempi altrettanto brevi", conclude Pacotto.

VISI Flow consente di identificare e risolvere rapidamente i problemi

Tutte le fasi del ciclo di produzione possono trarre vantaggio dall'approccio alla progettazione di stampi: dall'ideazione alla progettazione, all'ingegnerizzazione dei pezzi, alla progettazione degli stampi, all'industrializzazione e all'ottimizzazione dei parametri di stampaggio.

VISI Flow consente alle organizzazioni di condurre analisi durante la fase di progettazione del pezzo e prima della progettazione dello stampo. Queste analisi consentono agli utenti di identificare e risolvere problemi, come le linee di saldatura, le trappole d'aria, la posizione ottimale dei punti di iniezione ecc.) nelle prime fasi del processo, spesso già nella fase di progettazione. Ciò significa che è possibile risolvere rapidamente i problemi, quando i costi di queste modifiche sono ancora minimi.