La métrologie moderne dépasse l’approche « essais et erreurs »

Accélérer l’inspection de dimensions de tubes et de conduites

Contactez-nous

Les ateliers de cintrage de tubes et de tuyaux constituent un domaine particulier dans l’industrie manufacturière et sont confrontés à de grands défis spécifiques à leur discipline. La mesure des tubes et conduites cintrés en fait partie. Dans ce secteur, la précision compte. Un tube qui ne remplit pas les spécifications atterrira en général dans le collecteur de rebuts, puisqu'il ne possède pas les caractéristiques nécessaires pour être raccordé à d'autres composants. La demande de tolérances plus étroites et de coûts plus bas force les cintreurs de tubes et de conduites à repenser leurs processus et à améliorer également la précision. Les avancées métrologiques spécifiquement conçues pour cette application peuvent améliorer la productivité et la précision en réduisant considérablement le taux de rebut.

L’approche classique

La méthode traditionnelle de mesure de tubes et de conduites revient à utiliser des techniques « essais et erreurs » qui prennent beaucoup de temps et gaspillent des ressources. Là où des plans CAO sont disponibles, le rayon de cintrage est donné. Une table traçante réalise des plans à échelle qui montrent les spécifications restantes. Connu dans le secteur sous le nom de LRA (longueur, rotation et angle) ou PTB (tirer, tordre, plier), les plans doivent essayer de reproduire en 2 dimensions ce qui se passe dans un espace 3D. Lorsqu’on fabrique un tube, il est placé sur des plans et fait l'objet d’une inspection visuelle. Les tubes qui ne respectent pas les spécifications sont rejetés et la cintreuse à CN est réglée. Lorsqu’on réalise le tube ajusté, il est mis à jour sur les plans et fait également l’objet d’une inspection visuelle. Le processus d'ajustement de la cintreuse et de l’inspection du tube continue jusqu'à ce qu’il soit conforme à la spécification.

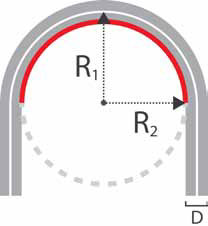

Si des modèles CAO ne sont pas disponibles, comme c’est souvent le cas avec des applications de rétroconception, il faut calculer le rayon de l’axe. Une méthode, comme sur l’illustration, consiste à mesurer la circonférence du cintrage en appliquant un mètre-ruban contre sa surface intérieure, où le cintrage commence, jusqu’au point final (zone rouge). Le résultat est alors multiplié par le temps nécessaire pour mesurer un cercle complet. Dans l’exemple simplifié, il est multiplié par deux puisque le cintrage a un angle de 180° (à multiplier par 4 si l'angle de cintrage est 90°). Le résultat sera la circonférence ou ‘C’. Le rayon intérieur est donné par l'équation R2=C/2?, ? étant égal à 3.14. L'ajout de la moitié du diamètre de tube (D) donne le rayon de l’axe. Le moyen le plus simple pour mesurer le reste du tube est de reproduire son contour à partir de différents angles sur du carton. Lorsqu’on fabrique un tube, il est placé sur le carton et fait l'objet d’une inspection visuelle. Puis, on effectue le réajustage itératif de la cintreuse à CN et de la mesure, comme mentionné au préalable.

Si des modèles CAO ne sont pas disponibles, comme c’est souvent le cas avec des applications de rétroconception, il faut calculer le rayon de l’axe. Une méthode, comme sur l’illustration, consiste à mesurer la circonférence du cintrage en appliquant un mètre-ruban contre sa surface intérieure, où le cintrage commence, jusqu’au point final (zone rouge). Le résultat est alors multiplié par le temps nécessaire pour mesurer un cercle complet. Dans l’exemple simplifié, il est multiplié par deux puisque le cintrage a un angle de 180° (à multiplier par 4 si l'angle de cintrage est 90°). Le résultat sera la circonférence ou ‘C’. Le rayon intérieur est donné par l'équation R2=C/2?, ? étant égal à 3.14. L'ajout de la moitié du diamètre de tube (D) donne le rayon de l’axe. Le moyen le plus simple pour mesurer le reste du tube est de reproduire son contour à partir de différents angles sur du carton. Lorsqu’on fabrique un tube, il est placé sur le carton et fait l'objet d’une inspection visuelle. Puis, on effectue le réajustage itératif de la cintreuse à CN et de la mesure, comme mentionné au préalable.

L’approche moderne

La technologie moderne procure au secteur de cintrage des tubes, des alternatives attrayantes et économiques à l'approche « essais et erreurs ». Les machines à mesurer tridimensionnelles portables (également appelées bras de mesure articulés) inspectent les tubes au moyen des données de point X, Y, Z utilisées sur les MMT classiques. L’application d’une solution provenant du même fournisseur sur trois décennies améliore encore plus l’inspection. Le système d’inspection de tubes ROMER, développé, fabriqué et pris en charge par Hexagon Metrology, est le choix idéal. Le système d’inspection de tubes ROMER inclut une MMT portable équipée d’une technologie de codeur absolu et d’un système d'équilibrage zero-g qui facilite la manipulation de l'appareil, des palpeurs de tube sans contact, un logiciel DOCS (Data Overlay Camera System) et une interface de cintreuse à CN en option. Tous ces outils sont nécessaires pour une mesure rapide et efficace de tubes et de tuyaux. La capacité du système à mesurer d'autres entités géométriques reliées aux composants de tube, telles que les supports, les brides ou les bossages, constitue un atout supplémentaire qui permet à l'opérateur de passer rapidement des palpeurs à contact et sans contact sans avoir à recalibrer.

Bien que l'achat du système d’inspection de tubes ROMER génère des coûts au début, l'atelier de cintrage peut les maîtriser de différentes façons. Par exemple, un bras de mesure d’entrée de gamme fournit une précision plus qu’acceptable pour la plupart des applications d’inspection de tubes. Concernant les palpeurs, le coût des palpeurs de tube sans contact est nettement plus bas que celui des capteurs de scanning laser. Par ailleurs, comme les ateliers ont la possibilité d’acheter seulement les palpeurs de tube dont ils ont besoin, ils ne courent pas le risque de gaspiller de l'argent avec une technologie dont on n’exploitera pas tout le potentiel. Tous ces facteurs contribuent à un prix d’achat initial plus bas que des systèmes similaires sur le marché.

Pour mesurer un tube avec ce système, il faut le monter de façon sûre. C’est notamment important pour les tubes à petit diamètre et à parois fines, puisqu'ils peuvent se déformer si on les place sur une table. On passe alors un palpeur sur le tube à chaque point de changement de courbure, d’une extrémité à l’autre. Le guidage visuel du palpeur au moyen d’un faisceau laser rouge, indique où il faut relever les points. Le capteur infrarouge les voit et les localise sur les axes X, Y et Z. La plateforme logicielle DOCS calcule automatiquement les géométries du tube sur la base des emplacements de points dans l’espace 3D. Une fois cette information recueillie, le logiciel compare les données actuelles avec les données nominales et calcule les corrections. On peut saisir ces corrections manuellement dans la cintreuse ou les charger directement au moyen d'un modèle logiciel optionnel. Le prochain tube fabriqué remplit automatiquement les spécifications.

Les applications de rétroconception sont également simplifiées au moyen du système d’inspection de tubes. En mesurant deux droites voisines, puis en explorant le cintrage avec un palpeur de tube, DOCS calcule le rayon de courbure, de même que les données LRA. Les informations sont alors programmées dans la cintreuse à CN pour produire un tube presque identique. Pour les ateliers de cintrage qui préfèrent utiliser un scanner laser dans certaines de leurs applications de rétroconception, il est possible d'utiliser un capteur sans contact pour les tubes et un scanner laser pour d'autres tâches d’inspection.

Quand la modernité s’installe

Un problème de l’inspection manuelle de tube et de tuyau est l’imprécision inhérente aux mesures visuelles. Un tube peut donner l’impression de respecter les tolérances, mais ne le fait pas. Si un tel tube réussit l’inspection, il peut être rejeté par le client. Les tolérances plus petites que le seuil de perception humaine sont aisément mesurées avec le système d’inspection de tubes et les corrections sont faciles à effectuer avant l’expédition du produit. La précision est nettement améliorée avec le système d’inspection de tubes ROMER et, en fonction de la longueur du bras, elle peut atteindre ± 0,023mm (0,0009”).

La technologie de mesure moderne réduit le temps et les ressources nécessaires pour que les tubes remplissent la spécification. Les méthodes classiques demandent beaucoup de temps pour le réajustage, la remesure et le nouveau réajustage. Il n’est pas rare que cette procédure prenne toute une journée. En plus, pendant les opérations d'ajustement, chaque tube produit est mis au rebut. Si les configurations durent presque toute une journée, un collecteur de rebut entier pourrait être rempli jusqu'à ce qu’un tube assez précis soit produit. Le système d’inspection de tubes ROMER permet de réaliser l’inspection en quelques minutes. Il réduit aussi de façon considérable le rebut puisque le premier tube réajusté se conforme à la spécification.

Les ateliers de cintrage de tubes et de tuyaux qui emploient le logiciel à CN et le matériel le plus avancé pourraient mieux exploiter cet avantage avec une MMT permettant une inspection à la demande. Compte tenu de la réduction du temps de traitement, de l’énergie et du rebut, cet investissement mérite d’être étudié. Les ateliers de cintrage de tubes et de tuyaux sont peut-être un domaine très particulier, mais ils ont le droit de bénéficier de solutions d’inspection personnalisées qui simplifient leur travail.