Modern mätteknik överträffar försök och misstag

Accelererande mätningar av rör och ledningar

Kontakta oss

Det finns inte så många rörfirmor inom tillverkningsindustrin och de möter utmaningar som är helt unika för deras bransch. Att mäta rören som de böjer är en sådan utmaning. I den här branschen är det noggrannhet som räknas. Ett rör som inte uppfyller specifikationerna blir ofta skrotat, eftersom det inte har korrekta mått för att anslutas till delkomponenterna. Marknadskrafterna kräver snävare toleranser och lägre kostnader och därför måste rörfirmorna tänka om sina processer och samtidigt öka noggrannheten. Framgångarna inom mätteknik som är konstruerad specifikt för denna slags applikation kan öka produktiviteten och noggrannheten samtidigt som skrotandelen drastiskt minskar.

Det traditionella tillvägagångssättet

Det traditionella sättet att mäta rör var försök och misstag och slösade både med värdefull tid och dyra resurser. När det finns CAD-ritningar anger de rörböjens radie. En kurvskrivare producerar skalenliga ritningar med övriga specifikationer. Ritningarna som anger LRA (längd, rotation och vinkel) eller PTB (dragning, vridning, böjning) ska visa med två dimensioner vad som sker i 3D-rymd. När ett rör är tillverkat, placeras det på ritningarna för okulärbesiktning. Rör som inte uppfyller specifikationerna är inte godkända och CNC-bockningsmaskinen justeras. När det justerade röret tillverkas, tas det också till ritningarna för okulärbesiktning. Operatören fortsätter att justera maskinen och inspektera röret tills det äntligen överensstämmer med specifikationerna.

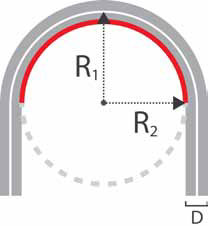

Om det inte finns några CAD-modeller tillgängliga, vilket ofta är fallet vid omvänd konstruktion, ska mittlinjens radie beräknas. En metod som visas här, är att mäta böjens omkrets genom att trycka ett måttband mot dess insida från böjen början till dess slut (det röda området). Resultatet multipliceras sedan med antalet gånger som krävs för att skapa en fullständig cirkel. I det förenklade exemplet är detta 2 gånger eftersom böjen är 180° (om böjen är 90° multiplicerar du med 4). Resultatet är omkretsen eller ”C”. Räkna ut R2=C/2? där ? är 3,14 och få den inre radien R2. Lägg till hälften av rörets diameter (D) och du har mittlinjens radie. Det lättaste sättet att mäta resten av röret är att rita dess profil från olika vinklar på papper. När ett rör är tillverkat, placeras det på papperet för okulärbesiktning. Sedan startar den omständliga processen med att justera CNC-bockningsmaskinen och mäta om, enligt beskrivningen ovan.

Det moderna tillvägagångssättet

Med modern teknik kan bockningsindustrin ta del av attraktiva och kostnadseffektiva alternativ till att arbeta med försök och misstag. Med portabla koordinatmätmaskiner (ledande armar), inspekteras rör med standardpunktdata för X,Y och Z. Precis som vid mätningar på vanliga koordinatmätmaskiner (CMM). Kontrollerna blir ännu bättre med en lösning från en enda försäljare som har utvecklats under tre årtionden just för rörmätning. Det idealiska valet är Tube Inspection System från ROMER som är utvecklat, tillverkat och stöds av Hexagon. ROMER Tube Inspection System består av en portabel CMM med patenterad absolut avkodarteknik och en lättanvänd Zero-G-motvikt, kontaktfria rörprober och programvaran Data Overlay Camera System (DOCS) samt ett gränssnitt för CNC-bockningsmaskiner som tillbehör. Det är alla verktyg som behövs för att mäta rör snabbt och noggrant. Ytterligare en fördel är systemets förmåga att mäta andra geometriska objekt som är anslutna till rörkomponenter, som fästen, flänsar och klackar genom att ge operatören möjlighet att snabbt växla mellan kontaktprober och kontaktfria prober utan att behöva kalibrera om.

Även om Tube Inspection System från ROMER innebär en investering, finns det flera sätt som en bockningsverkstad kan hålla kostnaderna nere. En mätarm på basnivå erbjuder en noggrannhet som är mer än tillräcklig för de flesta applikationerna inom rörkontroll. När det gäller prober är kostnaden för de kontaktfria rörproberna betydligt lägre än vad dyrare sensorer för laserscanning kostar. Dessutom kan bockningsverkstäder köpa endast de rörprober som behövs och riskerar inte att lägga pengar på teknik som de inte kan utnyttja till dess fulla potential. Alla dessa faktorer bidrar till ett lägre inköpspris i jämförelser med liknande system på marknaden.

För att mäta ett rör med detta system, måste det vara säkert monterat. Det är extra viktigt för rör med tunna väggar och liten diameter eftersom de kan böjas felaktigt om de placeras på ett bord. Sedan förs en rörprobe över röret vid varje punkt för böjningsförändringar från en ände till den andra. Probens optiska guide i form av en röd laserlinje, indikerar var punkterna är satta medan den infraröda sensorn registrerar dem och placerar dem på X-,Y- och Z-axlarna. Programvaruplattformen DOCS beräknar automatiskt rörets geometri utifrån punktpositionerna i 3D-rymden. När informationen är inhämtad, jämför programvaran faktiska data med nominella data och beräknar justeringar. Justeringar anges antingen manuellt i bockningsmaskinen eller laddas upp direkt med en programvarumodul som tillbehör. Nästa rör som tillverkas uppfyller specifikationerna automatiskt.

Även omvänd konstruktion underlättas genom användning av systemet för rörkontroll. Genom att mäta två närliggande raka områden och sedan svepa över böjen med en rörprobe beräknar DOCS böjens radie, liksom LRA-data. Informationen programmeras i CNC-bockningsmaskinen för att producera ett nästan identiskt rör. För bockningsverkstäder som föredrar att använda en laserscanner för en del av sin omvända konstruktion, går det att använda en kontaktfri rörprobe för rör och en laserscanner för andra kontrolluppgifter.

Ny teknik möter manuell

Ett av problemen med manuell kontroll av rör är den bristande noggrannheten för optiska mätningar. Ett rör kan ge sken av att uppfylla toleranserna, även om det inte gör det. Om ett sådant rör klarar kontrollen kan det ändå avvisas av kunden. Toleranser som är mindre än vad det mänskliga ögat kan uppfatta kan enkelt mätas med systemet för rörkontroll och justeringar kan utföras innan produkten levereras. Noggrannheten förbättras avsevärt med ROMER Tube Inspection System och, beroende på armens längd, kan en noggrannhet på ± 0,023 mm uppnås.

Den nya mättekniken minskar tiden och resurserna som krävs för att få rören att uppfylla specifikationerna. Med de traditionella metoderna slösas värdefull tid bort på att justera, mäta om och justera igen. En sådan process kan ta en hel dag. Dessutom skrotas de rör som avvisas. När inställningarna tar en hel dag kan en hel tunna vara full innan ett korrekt rör tillverkas. Med Tube Inspection System från ROMER minskar kontrolltiden till minuter istället för timmar. Det innebär en avsevärd minskning av skrotvolymen eftersom det första justerade röret uppfyller specifikationerna.

Bockningsverkstäder för rör som använder den senaste CNC-programvaran och maskinvaran kan utnyttja den bättre med en portabel CMM som utför kontroll på förfrågan. Med tanke på hur mycket tid, energi och skrot som kan sparas, är det en investering som är väl värd att överväga. Bockningsverkstäder för rör är sällsynta men de förtjänar ändå kundanpassade kontrolllösningar som underlättar arbetet.