Успехи современной метрологии. Пробы и ошибки

Ускорение контроля размеров труб и трубопроводов

Свяжитесь с нами

Гибочные производства трубопроводов достаточно редки в обрабатывающей промышленности; они сталкиваются с серьезными проблемами, присущими только этой отрасли. Измерение труб и трубопроводов, из которых они выгибаются, является одной из таких проблем. В этой отрасли промышленности точность имеет значение. Труба, не соответствующая техническим условиям, вероятно, будет направлена в бункер брака, как не имеющая достаточного зазора для подгонки и соединения с другими деталями. Конкурентная среда, требующая более жестких требований по допускам и меньших затрат, вынуждает трубогибочные производства пересмотреть свои технологические процессы и повысить их точность. Достижения в измерительных технологиях, разработанных специально для этого применения, могут повысить производительность и точность, при этом существенно снизив затраты, связанные с отходами.

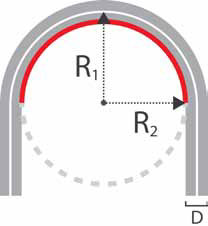

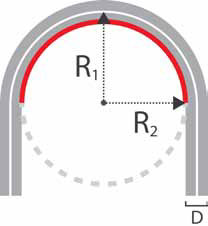

Если модель САПР отсутствует, как часто бывает в случаях обратного проектирования, необходимо провести расчет радиуса осевой линии. Этот метод, как показано, состоит в измерении периферии изгиба с помощью мерной ленты по внутренней поверхности от места начала изгиба до места его конца (красный участок). Затем результат умножается на количество изгибов, которые потребуются для выполнения полного круга. В упрощенном примере он умножается на 2, поскольку изгиб выполнен на 180° (умножается на 4, если изгиб составляет 90°). Результатом будет длина окружности, или С. Считая, что R2=C/2?, где ? равно 3,14, получаем ‘R2’, то есть внутренний радиус. Прибавление половины диаметра трубы (D) дает радиус центральной линии. Простейший способ измерения всей трубы состоит в изготовлении ее шаблона под различными углами на картоне. После изготовления трубы она помещается на этот картонный шаблон и визуально проверяется. Затем выполняется подстройка гибочного станка ЧПУ и повторное измерение, упомянутое выше.

Если модель САПР отсутствует, как часто бывает в случаях обратного проектирования, необходимо провести расчет радиуса осевой линии. Этот метод, как показано, состоит в измерении периферии изгиба с помощью мерной ленты по внутренней поверхности от места начала изгиба до места его конца (красный участок). Затем результат умножается на количество изгибов, которые потребуются для выполнения полного круга. В упрощенном примере он умножается на 2, поскольку изгиб выполнен на 180° (умножается на 4, если изгиб составляет 90°). Результатом будет длина окружности, или С. Считая, что R2=C/2?, где ? равно 3,14, получаем ‘R2’, то есть внутренний радиус. Прибавление половины диаметра трубы (D) дает радиус центральной линии. Простейший способ измерения всей трубы состоит в изготовлении ее шаблона под различными углами на картоне. После изготовления трубы она помещается на этот картонный шаблон и визуально проверяется. Затем выполняется подстройка гибочного станка ЧПУ и повторное измерение, упомянутое выше.

Хотя изначальная покупка системы ROMER Tube Inspection System будет иметь финансовые последствия, имеется несколько возможностей сохранить затраты трубного производства на одном уровне. Например, измерительный манипулятор начального уровня дает более чем достаточную точность для большинства приложений контроля труб. Что касается датчиков, стоимость одного бесконтактного датчика существенно ниже, чем более дорогие датчики лазерного сканирования. Кроме того, поскольку трубогибочные производства имеют возможность закупать только необходимые трубные датчики, они не рискуют напрасно потратить деньги на технологии, которые не будут использоваться во всю силу. Все эти факторы способствуют снижению исходной цены закупки в сравнении с аналогичными системами, представленными на рынке.

Чтобы измерить трубу с помощью этой системы, труба должна быть надежно закреплена. Это особенно важно для тонкостенных труб, труб малого диаметра, поскольку они могут изогнуться, будучи размещенными на столе. Трубный датчик проходит над трубой в каждой точке изгиба последовательно от одного конца к другому. Визуальная отметка датчика в виде красной полосы показывает, какие точки измерялись, в то время как инфракрасный датчик "смотрит" и отмечает их положение по осям X, Y и Z. Программная платформа DOCS автоматически вычисляет геометрические характеристики трубы на основе положения точек в трехмерном пространстве. После того как информация получена, программа сравнивает реальные данные с номинальными и вычисляет поправки. Эти поправки вносятся вручную в гибочный станок, либо загружаются непосредственно с помощью дополнительного программного модуля. Следующая изготавливаемая труба автоматически будет соответствовать техническим требованиям.

Приложения обратного проектирования также упрощают использование системы инспекции трубопроводов. Путем измерения двух соседних прямых участков, а затем пройдя по изгибу трубным датчиком, система DOCS рассчитывает радиус изгиба, а также данные LRA. Эта информация затем программируется в гибочном станке с ЧПУ для изготовления виртуальной модели трубы. Для трубогибочных производств, которые предпочитают использовать лазерное сканирование в некоторых приложениях обратного проектирование, возможно использование бесконтактного трубного датчика для труб и лазерного сканера для прочих задач контроля.

Современные технологии измерения снижают затраты времени и ресурсов, требуемых для получения труб, соответствующих техническим требованиям. При использовании стандартных методов время тратится на настройку, повторное измерение и повторную настройку. Неудивительно, что такой процесс может занять большую часть дня. Кроме того, в ходе регулировок все трубы выбраковываются. Если регулировка настроек занимает большую часть дня, может накопиться целый бункер брака, пока не будет получена труба, в точности соответствующая требованиям. Система ROMER Tube Inspection System сокращает время инспекции до минут вместо часов. Она также существенно снижает брак, поскольку первая труба, полученная после регулировки процесса, будет соответствовать требованиям спецификации.

Гибочные производства, использующие новейшее программное обеспечение и оборудование ЧПУ, может более эффективно использовать эти средства при участии портативной КИМ, выполняющей необходимые проверки. Учитывая количество времени, энергии и сэкономленного брака, эта инвестиция заслуживает серьезного рассмотрения. Трубогибочные производства могут быть достаточно экзотическими производствами, но они заслуживают специальных решений инспекции продукции, которые делают их жизнь проще.

Традиционный подход

Методы старой школы измерения труб и трубопроводов сводится к методу проб и ошибок, требующему затрат драгоценного времени и ресурсов. В тех случаях, где можно использовать чертежи САПР, приводится радиус изгиба. Плоттер вычерчивает чертежи в масштабе, показывая остальные характеристики. Известные в промышленности как LRA (длина, радиус и угол) или PTB (вытягивание, поворот, изгиб), эти чертежи должны представлять в двух измерениях то, что должно быть трехмерным. При изготовлении трубопровода труба помещается на чертеж и проверяется визуально. Трубы, не соответствующие характеристикам, отбраковываются, и гибочный станок с ЧПУ дополнительно регулируется. Труба после выполнения регулировок вновь приносится на чертеж и снова проверяется визуально. Такой процесс регулировки гибочного станка и проверки трубы продолжается до тех пор, пока труба не будет соответствовать спецификации. Если модель САПР отсутствует, как часто бывает в случаях обратного проектирования, необходимо провести расчет радиуса осевой линии. Этот метод, как показано, состоит в измерении периферии изгиба с помощью мерной ленты по внутренней поверхности от места начала изгиба до места его конца (красный участок). Затем результат умножается на количество изгибов, которые потребуются для выполнения полного круга. В упрощенном примере он умножается на 2, поскольку изгиб выполнен на 180° (умножается на 4, если изгиб составляет 90°). Результатом будет длина окружности, или С. Считая, что R2=C/2?, где ? равно 3,14, получаем ‘R2’, то есть внутренний радиус. Прибавление половины диаметра трубы (D) дает радиус центральной линии. Простейший способ измерения всей трубы состоит в изготовлении ее шаблона под различными углами на картоне. После изготовления трубы она помещается на этот картонный шаблон и визуально проверяется. Затем выполняется подстройка гибочного станка ЧПУ и повторное измерение, упомянутое выше.

Если модель САПР отсутствует, как часто бывает в случаях обратного проектирования, необходимо провести расчет радиуса осевой линии. Этот метод, как показано, состоит в измерении периферии изгиба с помощью мерной ленты по внутренней поверхности от места начала изгиба до места его конца (красный участок). Затем результат умножается на количество изгибов, которые потребуются для выполнения полного круга. В упрощенном примере он умножается на 2, поскольку изгиб выполнен на 180° (умножается на 4, если изгиб составляет 90°). Результатом будет длина окружности, или С. Считая, что R2=C/2?, где ? равно 3,14, получаем ‘R2’, то есть внутренний радиус. Прибавление половины диаметра трубы (D) дает радиус центральной линии. Простейший способ измерения всей трубы состоит в изготовлении ее шаблона под различными углами на картоне. После изготовления трубы она помещается на этот картонный шаблон и визуально проверяется. Затем выполняется подстройка гибочного станка ЧПУ и повторное измерение, упомянутое выше.Современный подход

Современная технология оснащает гибочные производства привлекательными и экономичными альтернативами подходу по принципу проб и ошибок. С помощью портативных координатно-измерительных машин (также называемых шарнирными манипуляторами), трубы измеряются с использованием стандартных точек X, Y, Z, используемых в традиционных КИМ. Использование решения от одной компании-поставщика, разрабатываемого на протяжении трех десятилетий специально для трубных измерений, расширяет дальнейшие возможности проверок. Идеальным выбором является система контроля труб ROMER Tube Inspection System, которая была разработана, изготовлена и поддерживается Hexagon Metrology. Система ROMER Tube Inspection System включает в себя портативную КИМ с патентованной технологией абсолютного декодера и простые в использовании сбалансированные бесконтактные датчики измерения труб, программное обеспечение Data Overlay Camera System (DOCS) и дополнительный интерфейс с гибочным станком с ЧПУ -- все инструменты, необходимые для быстрого и точного измерения труб и трубопроводов. Дополнительное преимущество состоит в возможности системы измерять другие геометрические характеристики, связанные с трубными элементами, такие как хомуты, фланцы или заглушки, что дает возможность оператору быстро переключаться с контактного на бесконтактное измерение без необходимости выполнять повторную калибровку.Хотя изначальная покупка системы ROMER Tube Inspection System будет иметь финансовые последствия, имеется несколько возможностей сохранить затраты трубного производства на одном уровне. Например, измерительный манипулятор начального уровня дает более чем достаточную точность для большинства приложений контроля труб. Что касается датчиков, стоимость одного бесконтактного датчика существенно ниже, чем более дорогие датчики лазерного сканирования. Кроме того, поскольку трубогибочные производства имеют возможность закупать только необходимые трубные датчики, они не рискуют напрасно потратить деньги на технологии, которые не будут использоваться во всю силу. Все эти факторы способствуют снижению исходной цены закупки в сравнении с аналогичными системами, представленными на рынке.

Чтобы измерить трубу с помощью этой системы, труба должна быть надежно закреплена. Это особенно важно для тонкостенных труб, труб малого диаметра, поскольку они могут изогнуться, будучи размещенными на столе. Трубный датчик проходит над трубой в каждой точке изгиба последовательно от одного конца к другому. Визуальная отметка датчика в виде красной полосы показывает, какие точки измерялись, в то время как инфракрасный датчик "смотрит" и отмечает их положение по осям X, Y и Z. Программная платформа DOCS автоматически вычисляет геометрические характеристики трубы на основе положения точек в трехмерном пространстве. После того как информация получена, программа сравнивает реальные данные с номинальными и вычисляет поправки. Эти поправки вносятся вручную в гибочный станок, либо загружаются непосредственно с помощью дополнительного программного модуля. Следующая изготавливаемая труба автоматически будет соответствовать техническим требованиям.

Приложения обратного проектирования также упрощают использование системы инспекции трубопроводов. Путем измерения двух соседних прямых участков, а затем пройдя по изгибу трубным датчиком, система DOCS рассчитывает радиус изгиба, а также данные LRA. Эта информация затем программируется в гибочном станке с ЧПУ для изготовления виртуальной модели трубы. Для трубогибочных производств, которые предпочитают использовать лазерное сканирование в некоторых приложениях обратного проектирование, возможно использование бесконтактного трубного датчика для труб и лазерного сканера для прочих задач контроля.

Ручные средства становятся современными

Одной из проблем, связанная с ручным контролем труб и трубопроводов, является погрешность, присущая визуальным измерениям. Может показаться, что труба соответствует требованиям допусков, хотя фактически это будет не так. Если такая труба пройдет контроль, она может быть, в конечном счете, выбракована клиентом. С помощью системы контроля трубопроводов легко измеряются допуски, меньшие, чем воспринимаемые человеческим глазом, а поправки могут быть сделаны перед отправкой продукции. Точность существенно улучшается при использовании ROMER Tube Inspection System и, в зависимости от длины манипулятора, допуски могут быть не более ± 0,0009” (0,023 мм).Современные технологии измерения снижают затраты времени и ресурсов, требуемых для получения труб, соответствующих техническим требованиям. При использовании стандартных методов время тратится на настройку, повторное измерение и повторную настройку. Неудивительно, что такой процесс может занять большую часть дня. Кроме того, в ходе регулировок все трубы выбраковываются. Если регулировка настроек занимает большую часть дня, может накопиться целый бункер брака, пока не будет получена труба, в точности соответствующая требованиям. Система ROMER Tube Inspection System сокращает время инспекции до минут вместо часов. Она также существенно снижает брак, поскольку первая труба, полученная после регулировки процесса, будет соответствовать требованиям спецификации.

Гибочные производства, использующие новейшее программное обеспечение и оборудование ЧПУ, может более эффективно использовать эти средства при участии портативной КИМ, выполняющей необходимые проверки. Учитывая количество времени, энергии и сэкономленного брака, эта инвестиция заслуживает серьезного рассмотрения. Трубогибочные производства могут быть достаточно экзотическими производствами, но они заслуживают специальных решений инспекции продукции, которые делают их жизнь проще.