Moderne Messtechnik übertrifft Trial-and-Error-Methode

Schnellere Inspektion von Rohren und Leitungen.

Kontakt

Es gibt nicht viele Rohrbiegebetriebe, und mit den Herausforderungen, die sie zu meistern haben, stehen sie in der Fertigung praktisch allein da. Die Vermessung der Rohre und Leitungen, die sie biegen, ist eine dieser Herausforderungen. In dieser Branche ist Genauigkeit Trumpf. Ein Rohr, das nicht den Spezifikationen entspricht, endet sehr wahrscheinlich im Altmetallcontainer, da es nicht zur Verbindung mit den anderen Teilen der jeweiligen Baugruppe geeignet sein wird. Der Markt fordert immer engere Toleranzen bei niedrigeren Preisen. Deshalb müssen Rohrbiegebetriebe ihre Prozesse überdenken und gleichzeitig ihre Genauigkeit verbessern. Hochentwickelte Messsysteme für Anwendungen in der Rohrmessung können Produktivität und Präzision erhöhen und gleichzeitig Ausschuss erheblich reduzieren.

Die herkömmliche Vorgehensweise

Bei der herkömmlichen Messung von Rohren und Leitungen wird ein Trial-and-Error-Ansatz verfolgt, der wertvolle Zeit und Ressourcen verschwendet. Liegen CAD-Zeichnungen vor, ist der Biegeradius bekannt. Mithilfe eines Plotters werden maßstäbliche Zeichnungen ausgedruckt, aus denen die weiteren Spezifikationen hervorgehen. In diesen, in der Branche als LRA (Length, Rotation, Angle) oder PTB (Pull, Twist, Bend) bezeichneten Zeichnungen, wird versucht, in zwei Dimensionen darzustellen, was im dreidimensionalen Raum geschieht. Ein gebogenes Rohr wird auf die Zeichnung gelegt und visuell überprüft. Ein Rohr, das nicht den Spezifikationen entspricht, wird entsorgt, und die Einstellungen der CNC-Biegemaschine werden angepasst. Das auf der Basis der neuen Einstellungen gebogene Rohr wird erneut anhand der Zeichnung visuell überprüft. Dieser Vorgang wird so lange wiederholt, bis das Rohr den Spezifikationen entspricht.

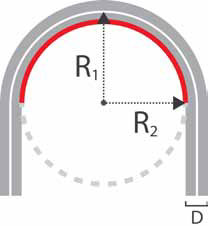

Ist kein CAD-Modell verfügbar, was bei Reverse-Engineering-Anwendungen häufig der Fall ist, sollte der Radius der Mittelachse berechnet werden. Eine Möglichkeit dazu ist die Messung des inneren Umfangs der Biegung mithilfe eines Maßbands von der Stelle, an der die Biegung ansetzt, bis zu der Stelle, an der sie endet (der rot markierte Bereich in der Abbildung). Das Ergebnis wird dann mit dem Vielfachen multipliziert, das einen vollständigen Kreis ergibt. In diesem vereinfachten Beispiel wird mit 2 multipliziert, da die Biegung 180° entspricht (bei 90° wird dementsprechend mit 4 multipliziert). Das Ergebnis ist der Umfang C. Bei der Berechnung von R2 = C/2 wobei 3,14 entspricht, ergibt sich R2 als Innenradius. Durch Addition des halben Rohrdurchmessers (D) erhalten wir den Radius der Mittelachse. Die einfachste Möglichkeit zur Messung des restlichen Rohrs ist durch das Skizzieren seiner Umrisse aus unterschiedlichen Winkeln auf einem Stück Pappe. Ein gebogenes Rohr wird auf das Pappstück gelegt und visuell überprüft. Dann wird, wie oben beschrieben, die CNC-Rohrbiegemaschine wieder mittels Trial-and-Error so lange wie nötig angepasst.

Die neue Vorgehensweise

Moderne Technologien bieten attraktive, kosteneffiziente Alternativen zum Trial-and-Error-Ansatz in der Rohrbiegung. Mithilfe mobiler Koordinatenmessgeräte (auch bezeichnet als Mess- oder Gelenkarme) können Rohre anhand der bei herkömmlichen KMG üblichen X-, Y- und Z-Daten geprüft werden. Der Einsatz einer kompletten Rohrmesslösung aus einer Hand, die vom Hersteller seit drei Jahrzehnten konsequent weiterentwickelt wird, bringt außerdem weitere Vorteile. Das von Hexagon Manufacturing Intelligence konzipierte und gefertigte ROMER Rohrmesssystem bietet ideale Lösungen für Anforderungen bei der Biegung von Rohren. Es besteht aus einem mobilen Messarm mit patentierten Absolutdrehgebern, ergonomischem Zero-G Gegengewicht, berührungslosen Rohrsensoren, der DOCS Rohrmesssoftware und einer optionalen Schnittstelle zu einer CNC-Biegemaschine. Das System enthält alle Hilfsmittel, die Sie zur raschen und präzisen Messung von Rohren und Leitungen benötigen. Ein weiterer Mehrwert des Systems ist seine Fähigkeit zur Messung zusätzlicher Geometrieelemente von Rohren, wie Halterungen, Flansche oder Zapfen, durch den raschen Wechsel zwischen taktilen und berührungslosen Sensoren ohne Neukalibrierung.

Obwohl die Anschaffung des ROMER Rohrmesssystems mit einem gewissen finanziellen Aufwand verbunden ist, sind die Kosten doch überschaubar. So bietet das Einstiegsmodell des Messarms für die Mehrzahl der Anwendungen in der Rohrprüfung eine bei Weitem ausreichende Genauigkeit. Die Kosten von berührungslosen Rohrsensoren liegen deutlich unter jenen für teurere Laserscanning-Sensoren. Da nur jene Rohrsensoren gekauft werden müssen, die auch tatsächlich benötigt werden, wird kein Geld für Technologien verschwendet, die letztlich nicht ausreichend genutzt werden. Alle diese Faktoren tragen zu einem günstigeren Kaufpreis im Vergleich zu ähnlichen Systemen am Markt bei.

Zur Messung eines Rohrs mit dem ROMER Rohrmesssystem muss das Rohr gut fixiert werden. Dies gilt insbesondere für dünnwandige Rohre mit geringem Durchmesser, die durchfedern könnten, wenn sie auf eine Arbeitsfläche gelegt werden. Mit einem Rohrsensor wird das Rohr schließlich an jedem Punkt, an dem sich die Biegerichtung ändert, von einem Ende zum anderen vermessen. Die visuelle Benutzerführung des Sensors durch eine rote Laserlinie zeigt, wo Punkte erfasst wurden, während der Infrarotsensor diese Punkte erkennt und auf der X-, Y- und Z-Achse lokalisiert. Auf der Basis der im dreidimensionalen Raum erfassten Punkte berechnet die DOCS Software automatisch die Rohrgeometrie. Nach der Erfassung der Messwerte gleicht die Software die Messdaten mit den Solldaten ab und berechnet die durchzuführenden Korrekturen. Diese Korrekturen werden entweder manuell an der Biegemaschine eingegeben oder über ein optionales Softwaremodul direkt an die Maschine übertragen. Das nächste gebogene Rohr entspricht dann automatisch den Spezifikationen.

Auch Reverse-Engineering-Anwendungen werden durch den Einsatz eines Rohrmesssystems vereinfacht. Bei der Messung zweier benachbarter Geraden und der anschließenden Erfassung der Biegung mit einem Rohrsensor, berechnet die DOCS Software den Biegeradius sowie die LRA-Daten. Dann wird die CNC-Biegemaschine mit diesen Daten programmiert, um ein praktisch identisches Rohr herzustellen. Rohrbiegebetriebe, die den Einsatz eines Laserscanners für gewisse Reverse-Engineering-Anwendungen vorziehen, können bei Bedarf einen berührungslosen Rohrsensor für Rohre und einen Laserscanner für andere Inspektionsaufgaben nutzen.

Manuell trifft modern

Einer der Nachteile bei der manuellen Prüfung von Rohren und Leitungen ist die durch visuelle Messungen bedingte Ungenauigkeit. Ein Rohr kann den Anschein erwecken, den Toleranzen zu entsprechen, obwohl dies in Wahrheit gar nicht der Fall ist. Übersteht ein solches Rohr die Inspektion, wird der Fehler womöglich erst beim Kunden entdeckt. Mit dem Rohrmesssystem können auf einfache Art Toleranzen gemessen werden, die mit freiem Auge gar nicht erkennbar sind. So können etwaige Korrekturen vor der Auslieferung an den Kunden vorgenommen werden. Durch die Verwendung des ROMER Rohrmesssystems wird die Genauigkeit drastisch erhöht und kann, je nach Länge des Messarms, bis zu ±0,023 Millimeter betragen.

Moderne Messtechnologien verringern den erforderlichen Zeit- und Materialaufwand bei der Herstellung spezifikationsgemäß gebogener Rohre. Herkömmliche Methoden benötigen viel Zeit für wiederholte Messungen und Justierungen der Maschine. Es kommt nicht selten vor, dass dieser Vorgang beinahe einen Tag dauert und bis die Einstellungen endlich stimmen, muss jedes einzelne der gebogenen Rohre entsorgt werden. Im Extremfall kann auf diese Art eine ganze Mulde voller Altmetall anfallen. Mit dem Rohrmesssystem von ROMER sinkt die Prüfzeit von Stunden auf Minuten. Gleichzeitig wird Ausschuss drastisch reduziert, da schon das erste Rohr nach der Anpassung der Einstellungen den Spezifikationen entspricht.

Rohrbiegebetriebe, die die neueste CNC-Software und -Hardware nutzen, profitieren durch den Einsatz eines mobilen KMG für anlassbezogene Messungen stärker von deren Vorteilen. Angesichts der Einsparungen in Bezug auf Zeit, Energie und Ausschuss sollte die Investition in ein Koordinatenmesssystem ernsthaft in Betracht gezogen werden. Vielleicht existieren nicht allzu viele Rohrbiegebetriebe, doch die wenigen, die es gibt, haben ein Recht auf maßgeschneiderte Prüflösungen, die ihnen ihre Arbeit erleichtern.