試行錯誤を超越した現在の測定

チューブとパイプの寸法検査を加速化

お問い合わせ先

チューブとパイプ曲げショップは、製造業界では稀少な部類であり、修練としか言いようがない重要な課題に直面しています。曲げチューブやパイプそのものを測定が困難な課題です。この業界では精度が命です。はめ合いや子部品の接続に隙間の余裕がないので、仕様に合わないチューブはスクラップ容器に直行です。厳しい公差と低コストを要求する市場の力が、工程の見直しに加え、精度の改良をこの業界に迫っています。特にこのアプリケーションに特化して設計した測定技術の進化は、生産性と精度の向上に加えて、スクラップ率の低減ができます。

従来的なアプローチ

チューブやパイプ測定の保守的な方法は、貴重な時間や資源の無駄になる試行錯誤の方法に行き着きます。CAD図面がある場合は、曲げ半径が提示されます。プロッターが残存仕様を示し、一定の縮尺の図面を出します。業界既知のLRA (長さ、回転、角度)や PTB (引っ張り、ねじり、曲げ) 、図面は3D空間で起きている物を二つの寸法で再現する必要があります。チューブが作られると、図面上に置かれ視覚検査されます。仕様に合わないチューブははねられて、CNCベンダーが調整されます。調整後のチューブが生産されると、図面に戻され 視覚検査が行われます。ベンダー調整とチューブ検査は仕様に合格するまで続きます。

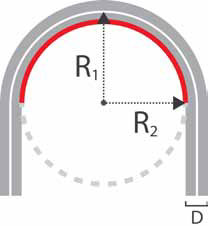

リバースエンジニアリングによくある事ですが、CADモデルが無い場合は、中心線半径を計算しなければなりません。図示されているように、ひとつの方法は内表面の曲がりの始まりから終わるところまでを巻き尺を抑えて曲がりの周囲を計ります。(赤のエリア) 次にその結果は、完全な円にする回数で乗じられます。簡略化した例では、曲がりが 180°ですから、2で乗じられます。(曲がりが90°であれば、4を掛ける)結果が周囲または、Cになります。R2=C/2? where ? is 3.14に取り組み、内側半径として, ‘R2’を出します。チューブの径(D)の半分を足すと、中心線半径になります。チューブの残りを測定する一番簡単な方法は、ボール紙の上でいろいろな角度から、外形をスケッチすることです。チューブが生産されると、ボール紙の上に置いて視覚検査されます。そしてCNC曲げ機の再調整、最測定の繰り返しの工程(以前に述べたように)を行います。

リバースエンジニアリングによくある事ですが、CADモデルが無い場合は、中心線半径を計算しなければなりません。図示されているように、ひとつの方法は内表面の曲がりの始まりから終わるところまでを巻き尺を抑えて曲がりの周囲を計ります。(赤のエリア) 次にその結果は、完全な円にする回数で乗じられます。簡略化した例では、曲がりが 180°ですから、2で乗じられます。(曲がりが90°であれば、4を掛ける)結果が周囲または、Cになります。R2=C/2? where ? is 3.14に取り組み、内側半径として, ‘R2’を出します。チューブの径(D)の半分を足すと、中心線半径になります。チューブの残りを測定する一番簡単な方法は、ボール紙の上でいろいろな角度から、外形をスケッチすることです。チューブが生産されると、ボール紙の上に置いて視覚検査されます。そしてCNC曲げ機の再調整、最測定の繰り返しの工程(以前に述べたように)を行います。

今日のアプローチ

今日のテクノロジーは、試行錯誤のアプローチに代わる魅力的で経済的な選択肢をチューブ曲げ業界に提供します。 ポータブル三次元測定機(関節アームとしても知られる)で、チューブは従来的CMMの測定で使われる標準のXYZポイントデータを使用して検査されます。30年間の期間に渡って、チューブ測定に特化して開発されたシングルベンダーソリューションを採用して検査はさらに強化されます。理想の選択は、 ROMERチューブ検査システムで、開発、製造、サポートは、Hexagon Metrology です。 ROMER チューブ検査システムが備えているものは、パテント付のアブソリュートエンコーダ技術のポータブルCMMや、使い易いゼロGカウンタバランス、非接触チューブプローブ、データオーバーレイ・カメラシステム(DOCS)ソフトウェアなど、チューブとパイプを素早く正確に測定するために必要なツール全部です。もう一つの利点は、チューブ部品に付いている別の幾何学的形状、例えばブレーキや、フランジ、ボスなどをオペレータが接触、非接触の切り換えを校正の必要なく、素早く切り換えて測定できるシステムの機能です。

ROMERチューブ検査システムの初期購入はコスト的な問題も出ますが、チューブ曲げショップがコストを上げない,いくつかの方策があります。例を挙げるとエントリーレベルのアームは、ほとんどのチューブ検査のアプリケーションで十分過ぎるほどの精度を発揮します。プローブに関して、非接触のチューブプローブのコストは、より高価なレーザースキャニングセンサーよりずっと低いです。またチューブ曲げショップは、必要なチューブプローブだけを購入できるので、潜在機能を十分に使いこなせないような技術に無駄遣いするリスクを負いません。これらの要因のすべてが、市場の同等のシステムと比較して、初期の購入価格の低さの一因となっています。

このシステムを使用してチューブを測定するには、安全装置の設置が必須です。これは特に、テーブル上に置くとたわむような、肉薄で小さな径のチューブに重要です。それから、チューブプローブは、順に端から他方へ、それぞれの曲げの変更点で、チューブを超えて行きます。プローブの視覚ガイダンスは、赤のレーザーストライプ経由で、赤外線センサーが、”見て”XYX軸上の位置をしめす間に、ポイントがどこで捉えられたかを示します。 DOCS ソフトウェアプラットフォームは、自動的に三次元空間の点の位置をベースにして、チューブの形状を計算します。この情報が収集されると、ソフトウェアは実際のデータとノミナルデータを比較し、修正を計算します。これらの修正は手動でベンダーにインプットされるか、あるいはオプションのソフトウェアモジュールを使い直接アップロードします。生産される次のチューブは自動的に仕様に適合します。

リバースエンジニアリング用途もまた、チューブ検査システムを使用して簡略化されます。ふたつの隣接する直線区間を測定することと、チューブプローブで曲げをなぞることで、DOCSは曲げ半径とLRAを計算します。事実上同じチューブを作るために、この情報はCNCベンダー内にプログラム化されます。リバースエンジニアリングの一部にレーザースキャナーの使用を好むチューブベンディングショップが、チューブ用に非接触チューブプローブ、他の検査課題用にレーザースキャナーの使用は可能です。

手動が現代技術と出会う

手動でチューブとパイプを検査するひとつの問題は、視覚測定に内在する不正確性です。チューブは一見すると公差に適合するようですが、実際はそうではありません。そのようなチューブが検査に合格すれば、究極的には顧客に拒否されます。人間の目が感知するよりも小さい公差は、チューブ検査システムで簡単に測定され、製品出荷の前に修正が可能です。精度はROMER チューブ検査システムで格段に向上します。ア-ムの長さ次第では、 ± 0.0009” (0.023 mm)の精度を発揮します。

今日の測定技術は、チューブを仕様に合わせるのに必要な時間と資源を削減します。従来方式の使用では、再調整、最測定、また再調整で時間を無駄にします。このプロセスが一日中かかることは、ちらほら耳にすることです。また調整の間に、すべてのチューブがスクラップになります。もし設定が一日の大半続き、正確なチューブが作られるころにはスクラップ容器が一杯になる可能性を秘めているようでしたら、ROMERのチューブ検査システムは検査時間を時間単位から分単位に減らします。さらにスクラップも大幅に減らします。最初の調整チューブが仕様に合致するからです。

最新のCNCソフトウェアやハードウェアを採用しているチューブ/パイプ曲げショップは、オンデマンドの検査を発揮するCMMで、この資産をさらに有効利用できる可能性があります。時間量、エネルギー、スクラップ削減を考慮すると、真剣に検討するメリットのある投資です。チューブ/パイプ曲げショップは珍しい職種ですが、楽にするためにはカスタマイズ検査はふさわしいものです。