La tecnologia moderna supera il metodo trial & error

Controllo dimensionale dei tubi più rapido

Contattateci

Le officine piegatubi sono molto rare nel settore manifatturiero e devono affrontare importanti sfide, esclusive del loro campo. Una di queste sfide è la misura dei tubi che loro stesse piegano. In questo settore la precisione è importante. Un tubo che non soddisfa le specifiche probabilmente verrà scartato perché non avrà la giusta distanza per l'accoppiamento con i suoi componenti. Le forze di mercato che richiedono tolleranze più strette e costi minori stanno costringendo le aziende di piegatura di tubi a ripensare i loro processi e anche a migliorare le precisioni. I progressi nella metrologia realizzati specificamente per questa applicazione possono aumentare produttività e precisione, riducendo al contempo notevolmente la quantità di scarti.

L'approccio tradizionale

Il vecchio metodo di misura dei tubi si riduce a tecniche empiriche che impiegano tempo e risorse preziose. Nei casi in cui sono disponibili i disegni CAD, viene dato il raggio di curvatura. Un plotter produce disegni in scala che mostrano le restanti specifiche. Noti nel settore con le sigle LRA (lunghezza, rotazione e angolo) o PTB (pull, twist, bend), i disegni devono cercare di replicare in 2 dimensioni quello che avviene nello spazio 3D. Prodotto il tubo, questo viene collocato sui disegni e verificato visivamente. I tubi che non rispettano le specifiche vengono scartati e la macchina piegatubi CNC viene regolata. Prodotto il tubo modificato, viene riportato sui disegni e verificato visivamente. Il processo di regolazione della piegatubi e di verifica del tubo continua fino a quando finalmente è conforme alle specifiche.

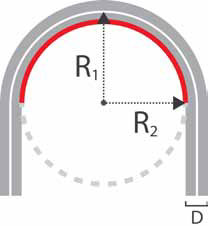

Se non sono disponibili i modelli CAD, come avviene spesso con le applicazioni di reverse engineering, si dovrebbe calcolare il raggio. Un metodo (qui illustrato) consiste nel misurare la circonferenza della piega facendo aderire un metro sulla superficie interna, dall'inizio alla fine della piega (l'area rossa). Il risultato viene poi moltiplicato per il numero di volte che sarebbero necessarie per fare un cerchio completo. Nell'esempio semplificato, viene moltiplicato per 2 poiché la piega è di 180° (moltiplicare per 4 se la piega è di 90°). Il risultato sarà la circonferenza o "C". R2=C/2?, dove ? è 3.14, dà come risultato ‘R2’ per il raggio interno. Aggiungendo metà diametro del tubo (D), si ha il raggio della linea media. Il modo più semplice di misurare il resto del tubo è quello di tracciare su cartone uno schema da vari angoli. Quando si produce un tubo, lo si colloca sul cartone e lo si controlla visivamente. Poi ha luogo il processo iterativo di regolazione della piegatubi CNC e di rimisurazione, come descritto in precedenza.

Se non sono disponibili i modelli CAD, come avviene spesso con le applicazioni di reverse engineering, si dovrebbe calcolare il raggio. Un metodo (qui illustrato) consiste nel misurare la circonferenza della piega facendo aderire un metro sulla superficie interna, dall'inizio alla fine della piega (l'area rossa). Il risultato viene poi moltiplicato per il numero di volte che sarebbero necessarie per fare un cerchio completo. Nell'esempio semplificato, viene moltiplicato per 2 poiché la piega è di 180° (moltiplicare per 4 se la piega è di 90°). Il risultato sarà la circonferenza o "C". R2=C/2?, dove ? è 3.14, dà come risultato ‘R2’ per il raggio interno. Aggiungendo metà diametro del tubo (D), si ha il raggio della linea media. Il modo più semplice di misurare il resto del tubo è quello di tracciare su cartone uno schema da vari angoli. Quando si produce un tubo, lo si colloca sul cartone e lo si controlla visivamente. Poi ha luogo il processo iterativo di regolazione della piegatubi CNC e di rimisurazione, come descritto in precedenza.

L'approccio moderno

La tecnologia moderna offre al settore della piegatura dei tubi opzioni interessanti ed economiche, alternative all'approccio per tentativi. Con le macchine di misura a coordinate portatili (chiamate anche bracci di misura), i tubi vengono misurati con i punti standard X, Y, Z usati per la misura sulle CMM tradizionali. Adottando la soluzione del fornitore unico, sviluppata nel corso di tre decenni in modo specifico per la misura dei tubi, si migliora ulteriormente la verifica. La scelta ideale è rappresentata dal Sistema ROMER per la Misura di Tubi che è stato sviluppato, costruito e supportato da Hexagon Manufacturing Intelligence. Il Sistema ROMER per la Misura di Tubi comprende una CMM portatile con tecnologia di encoder assoluti brevettati e controbilanciamento a zero g di facile uso, forcelle laser, software Overlay Camera System (DOCS) e un'interfaccia piegatubi CNC opzionale: tutti gli strumenti necessari per misurare i tubi in modo rapido e preciso. Un ulteriore vantaggio è la capacità del sistema di misurare altri elementi geometrici fissati ai componenti del tubo come staffe, flange o perni, permettendo all'operatore di passare rapidamente dai sensori a contatto a quelli non contatto senza la necessità di ricalibrare.

Anche se l'acquisto iniziale del Sistema ROMER per la Misura di Tubi avrà un impatto economico, vi sono vari modi in cui un'officina di piegatura tubi può tenere i costi sotto controllo. Un braccio entry level, ad esempio, offre una precisione più che adeguata alla maggioranza delle applicazioni di misura dei tubi. Per quanto riguarda i sensori, il costo delle forcelle laser è notevolmente inferiore a quello dei sensori di scansione laser più costosi. Inoltre poiché le officine di piegatura dei tubi possono acquistare solo i sensori per i tubi che sono loro necessari, non corrono il rischio di sprecare denaro in tecnologia che non verrà sfruttata appieno. Tutti questi fattori contribuiscono a determinare un prezzo di acquisto iniziale più basso se paragonato a sistemi simili sul mercato.

Per misurare con questo sistema, il tubo dev'essere montato saldamente. Questo è importante in particolare per i tubi di piccolo diametro a parete sottile poiché possono deflettere se collocati su di un piano. Il sensore viene poi passato sul tubo in ciascun punto del cambio di piegatura, in sequenza da un'estremità all'altra. La guida visiva del sensore, attraverso una lama laser rossa, indica dove sono stati rilevati i punti mentre il sensore a infrarosso li "vede" e li localizza sugli assi X, Y e Z. La piattaforma software DOCS calcola automaticamente le geometrie del tubo sulla base delle posizioni dei punti nello spazio 3D. Raccolte queste informazioni, il software confronta i dati effettivi con i dati teorici e calcola le correzioni. Queste correzioni sono inserite manualmente nella piegatubi o caricate direttamente con un modulo software opzionale. Il tubo successivo prodotto automaticamente rispetta le specifiche.

Anche le applicazioni di reverse engineering risultano semplificate con l'impiego del sistema di misura dei tubi. Misurando due rette vicine e poi passando una forcella sulla piega, DOCS calcola il raggio della piega e i dati LRA. Le informazioni vengono poi inserite nella piegatubi CNC per produrre un tubo praticamente identico. Per le officine di piegatura dei tubi che preferiscono usare lo scanner laser per alcune delle loro applicazioni di reverse engineering, è possibile usare una forcella laser e uno scanner laser per altre operazioni di misura.

Manuale e moderno

Uno dei problemi della verifica manuale dei tubi è la mancanza di precisione caratteristica della misura ottica. Apparentemente un tubo sembra soddisfare le tolleranze anche se questo non è vero. Se questo tubo passa la verifica, alla fine potrebbe essere scartato dal cliente. Le tolleranze inferiori a ciò che l'occhio umano percepisce si misurano facilmente con il sistema di verifica tubi e le correzioni si possono fare prima che il prodotto venga spedito. La precisione risulta notevolmente migliorata con il Sistema ROMER per la Misura di Tubi e, a seconda della lunghezza del braccio, può arrivare a ± 0,023 mm.

La moderna tecnologia di misura riduce il tempo e le risorse necessarie per ottenere tubi che soddisfino le specifiche. Con l'impiego di metodi tradizionali, il tempo viene sprecato regolando, rimisurando e regolando ancora. Non è infrequente che questo processo richieda quasi una giornata intera. Inoltre, facendo le correzioni, tutti i tubi vengono scartati. Se la messa a punto arriva a richiedere una giornata di tempo, prima che si riesca a produrre un tubo preciso si sarà riempito un intero contenitore di scarti. ll Sistema ROMER per la Misura di Tubi riduce il tempo di verifica a pochi minuti anziché ore. Riduce poi notevolmente gli scarti da quando il primo tubo modificato rispetta le specifiche.

Le officine di piegatura dei tubi che adottano software e hardware CNC più recenti potrebbero sfruttare meglio questo asset con una CMM portatile che offre la verifica su richiesta. Considerando la quantità di tempo, energia e scarti che si può evitare, è un investimento che merita di essere preso in seria considerazione. Le officine di piegatura di tubi sono forse poche ma meritano soluzioni di verifica personalizzate che semplifichino loro il lavoro.