Moderne metrologie gaat verder dan proefondervindelijke controle

Dimensies van buizen en pijpen sneller inspecteren

Contact opnemen

De werkplaats voor het buigen van buizen en pijpen neemt in de productie-industrie een bijzondere plaats in en heeft te kampen met belangrijke uitdagingen die uniek zijn voor deze discipline. Het meten van de buizen en pijpen die gebogen worden in zo'n uitdaging. In deze branche is nauwkeurigheid van groot belang. Een buis die niet voldoet aan de specificaties zal waarschijnlijk worden weggegooid omdat hij niet de buiging heeft om aan te sluiten op andere onderdelen. De markt vraagt om krappere toleranties en lagere kosten waardoor buigers van buizen en pijpen hun processen moeten overzien en hun nauwkeurigheid moeten verbeteren. Ontwikkelingen van meettechnologie die speciaal voor dit doel ontworpen is, kunnen de productiviteit en nauwkeurigheid verhogen terwijl het aantal weggegooide artikelen drastisch beperkt wordt.

De traditionele benadering

De ouderwetse methode voor het meten van buizen en pijpen komt neer op proefondervindelijke technieken waarmee kostbare tijd en middelen verloren gaan. In gevallen waarbij de CAD-tekeningen beschikbaar zijn, is de buigradius bekend. Een plotter produceert tekeningen op schaal met de resterende specificaties. Met de lengte, rotatie en hoek moet de tekening in twee dimensies proberen voor te stellen wat er in 3D gebeurt. Na de productie van een buis wordt hij op de tekeningen geplaatst en visueel geïnspecteerd. Buizen die niet aan de specificaties voldoen worden afgekeurd en de CNC-buigmachine wordt aangepast. Na de productie van de aangepaste buis wordt hij weer op de tekeningen geplaatst en ook visueel geïnspecteerd. Het aanpassen van de buigmachine en het inspecteren van de buis gaat net zo lang door tot uiteindelijk aan de specificatie wordt voldaan.

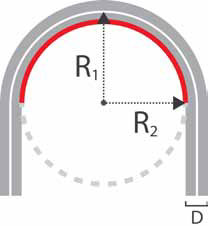

Als er geen CAD-modellen beschikbaar zijn, wat vaak het geval is bij reverse-engineering, moet de radius van de middellijn berekend worden. Eén methode is, zoals geïllustreerd, het meten van de circumferentie van de buiging door een meetlint langs de binnenkant te leggen van het begin tot het einde van de buiging (het rode gedeelte). Het resultaat wordt vervolgens vermenigvuldigd met het aantal keren dat nodig zou zijn om een volledige cirkel te maken. In het vereenvoudigde voorbeeld wordt het met 2 vermenigvuldigd omdat de buiging 180° is (vermenigvuldig met 4 als de buiging 90° is). Het resultaat is de circumferentie of C. Na gebruik van R2=C/2? waarbij ? staat voor 3,14 geeft R2 als de binnenste radius. Door de helft van de diameter (D) van de buis erbij op te tellen, krijgt u de radius van de middellijn. De gemakkelijkste manier om de rest van de buis te meten is om de omtrek ervan vanuit verschillende hoeken over te trekken op karton. Na de productie van een buis wordt hij op het karton geplaatst en visueel geïnspecteerd. Vervolgens vindt het zich herhalende proces plaats van het aanpassen van de CNC-buigmachine en het opnieuw meten, zoals eerder beschreven.

Als er geen CAD-modellen beschikbaar zijn, wat vaak het geval is bij reverse-engineering, moet de radius van de middellijn berekend worden. Eén methode is, zoals geïllustreerd, het meten van de circumferentie van de buiging door een meetlint langs de binnenkant te leggen van het begin tot het einde van de buiging (het rode gedeelte). Het resultaat wordt vervolgens vermenigvuldigd met het aantal keren dat nodig zou zijn om een volledige cirkel te maken. In het vereenvoudigde voorbeeld wordt het met 2 vermenigvuldigd omdat de buiging 180° is (vermenigvuldig met 4 als de buiging 90° is). Het resultaat is de circumferentie of C. Na gebruik van R2=C/2? waarbij ? staat voor 3,14 geeft R2 als de binnenste radius. Door de helft van de diameter (D) van de buis erbij op te tellen, krijgt u de radius van de middellijn. De gemakkelijkste manier om de rest van de buis te meten is om de omtrek ervan vanuit verschillende hoeken over te trekken op karton. Na de productie van een buis wordt hij op het karton geplaatst en visueel geïnspecteerd. Vervolgens vindt het zich herhalende proces plaats van het aanpassen van de CNC-buigmachine en het opnieuw meten, zoals eerder beschreven.

De moderne benadering

Moderne technologie biedt de buigindustrie aantrekkelijke en economische alternatieven voor deze proefondervindelijke benadering. Met draagbare coördinatenmeetmachines worden buizen geïnspecteerd met de standaarddata van X, Y en Z die gebruikt worden voor metingen op traditionele CMM's. Met de implementatie van een oplossing van één leverancier die de afgelopen drie decennia specifiek ontwikkeld is voor het meten van buizen wordt de inspectie nog verder verbeterd. De ideale keuze is het buisinspectiesysteem van ROMER dat ontwikkeld, geproduceerd en ondersteund wordt door Hexagon Metrology. Het buisinspectiesysteem van ROMER bestaat uit een draagbare CMM met gepatenteerde absolute encodertechnologie en een gemakkelijk te bedienen zero-g-tegengewicht, contactloze buistasters, DOCS-software (Data Overlay Camera System), en een optionele CNC-buigmachine-interface: alle hulpmiddelen die nodig zijn voor het snel en nauwkeurig meten van buizen en pijpen. Een bijkomend voordeel is dat het systeem in staat is om andere geometrische kenmerken te meten die aan buiscomponenten bevestigd zijn zoals beugels, flenzen of uitsteeksel door snel te schakelen tussen contacttasters en contactloze tasters zonder dat herkalibratie vereist is.

Hoewel de initiële aanschaf van het ROMER-buisinspectiesysteem financiële gevolgen heeft, zijn er verschillende manieren waarmee een buigwerkplaats de kosten beperkt kan houden. Zo biedt een basisarm ruim voldoende nauwkeurigheid voor de meeste buisinspecties. En als het gaat om de tasters, de kosten voor een contactloze buistaster zijn aanzienlijk lager dan duurdere laserscansensoren. Daarnaast hoeven buigfabrieken alleen de buistasters te kopen die nodig zijn, ze lopen niet het gevaar geld te verspillen aan technologie die niet volledig gebruikt zal worden. Al deze factoren dragen bij aan een lagere initiële aanschafprijs in vergelijking met vergelijkbare systemen die verkrijgbaar zijn.

Om een buis te meten met dit systeem, moet hij goed bevestigd worden. Dit is met name belangrijk voor buizen met dunne wanden en een kleine diameter, aangezien deze kunnen afwijken als ze op een tafel worden geplaatst. Vervolgens wordt een buistaster langs de buis bewogen langs ieder buigpunt, in volgorde van het begin tot het eind. De visuele begeleiding van de taster, een rode laserstreep, geeft aan waar punten zijn opgenomen terwijl de infrarode sensor ze "ziet" en plaatst op de X-, Y en Z-assen. De DOCS-software berekent automatisch de geometrie van de buis op basis van de locaties van de punten in 3D. Wanneer deze informatie verzameld is, vergelijkt de software daadwerkelijke data met nominale data en berekent de correcties. Deze correcties kunnen handmatig in de buigmachine worden ingevoerd of rechtstreeks worden geüpload met een optionele softwaremodule. De volgende buis die geproduceerd wordt, zal automatisch aan de specificatie voldoen.

Ook reverse-engineering wordt eenvoudiger met het buisinspectiesysteem. Door twee naast elkaar liggende rechte stukken te meten en vervolgens de buiging langs te gaan met een buistaster, berekent DOCS de radius van de buiging en de data van lengte, rotatie en hoek. De informatie wordt vervolgens geprogrammeerd in de CNC-buigmachine om een vrijwel identieke buis te produceren. Voor buigfabrieken die de voorkeur geven aan een laserscanner bij sommige reverse-engineeringtoepassingen, is het gebruik mogelijk van een contactloze buistaster voor buizen en een laserscanner voor overige inspectietaken.

Handmatig en modern komen samen

Een van de problemen met de handmatige inspectie van buizen en pijpen is de onnauwkeurigheid die inherent is aan visuele metingen. Het kan lijken alsof een buis binnen de toleranties valt, terwijl dit feitelijk niet zo is. Als een dergelijke buis de inspectie doorstaat, kan hij uiteindelijk door de klant verworpen worden. Toleranties die kleiner zijn dan wat met het oog waargenomen kan worden, kunnen gemakkelijk gemeten worden met het buisinspectiesysteem waardoor correcties kunnen worden gedaan voordat het product verzonden wordt. De nauwkeurigheid wordt flink verbeterd met het ROMER-buisinspectiesysteem, afhankelijk van de lengte van de arm kan deze zo krap zijn als 0,023 mm.

Moderne meettechnologie beperkt de tijd en middelen die nodig zijn om buizen aan de specificatie te laten voldoen. Met conventionele methodes gaat tijd verloren aan het opnieuw aanpassen, opnieuw meten en het nogmaals opnieuw aanpassen. Het is niet ongebruikelijk dat dit proces het grootste deel van de dag in beslag neemt. Daarnaast wordt elke buis weggegooid na het maken van aanpassingen. Als het verkrijgen van de juiste instellingen vrijwel de hele dag kan duren, zit een afvalcontainer mogelijk helemaal vol tegen de tijd dat de juiste buis gemaakt is. Met het ROMER-buisinspectiesysteem wordt de inspectietijd teruggebracht van uren naar minuten. Ook het aantal weggegooide buizen wordt aanzienlijk beperkt, aangezien de eerste buis na het opnieuw afstellen al voldoet aan de specificatie.

Werkplaatsen waar buizen en pijpen gebogen worden en waar de nieuwste CNC-software en -hardware al gebruikt worden, kunnen beter van deze investering profiteren met een draagbare CMM die inspectie op aanvraag mogelijk maakt. Gezien de hoeveelheid bespaarde tijd, energie en afval, is het een investering die het overwegen meer dan waard is. Buigfabrieken voor buizen en pijpen mogen dan bijzonder zijn, ze verdienen aangepaste inspectieoplossingen om het leven gemakkelijker te maken.