Hexagon helps Anderson Global reduce setup time and rework

Engineering Reality 2024 volume 1

Accelerate Smart Manufacturing

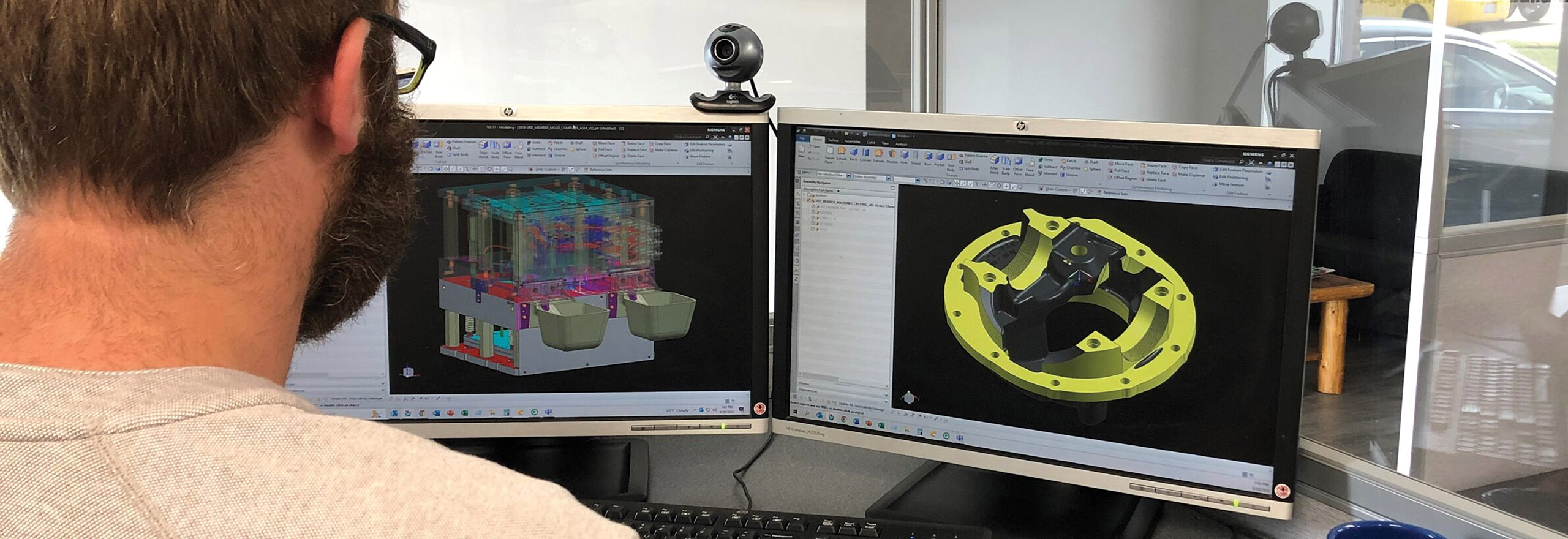

Anderson Global is a full-service foundry mould design and manufacturing facility that solves complex casting problems. Since 1937, the company has provided services from its 100,000-square-foot facility in Michigan. Anderson Global’s capabilities include process and core-blowing simulation, manufacture design, reverse engineering, laser scanning, preliminary component machining and holding fixtures, and tool maintenance and refurbishment.

Challenge: Reduce programming lead times

Like many organisations, Anderson Global was under constant pressure to be faster, work more efficiently, and get it right the first time. Steve Morton, Anderson Global’s programming manager, explained, “We’re always looking for faster calculation times that let us reduce our programming lead time. And we wanted a platform capable of helping us generate a high-quality surface finish, allowing us to reduce our manual bench hours.”

“We needed more user-friendly software, allowing us to train users more easily and create quality programmes quickly, with minimal effort and risk of human error. But the tool we selected also needed to be extremely reliable, able to run linked-up programmes lights-out and unattended on off shifts, weekends, and holidays when we need to keep machines running to meet deliveries,” Morton said.

Anderson Global also wanted a platform that offered in-platform simulation and verification. “We knew we wanted software that lets us simulate and verify machines and programmes within the native software rather than forcing us to use third-party simulation/verification software. It needed to be flexible enough to allow us to apply variable efficiently ± load offset values to specific surfaces based on layers and colour-coded standards during part activation instead of having to model the variable into customer-supplied data, which could take weeks or months,” he explained.

Anderson Global also wanted a platform that offered in-platform simulation and verification. “We knew we wanted software that lets us simulate and verify machines and programmes within the native software rather than forcing us to use third-party simulation/verification software. It needed to be flexible enough to allow us to apply variable efficiently ± load offset values to specific surfaces based on layers and colour-coded standards during part activation instead of having to model the variable into customer-supplied data, which could take weeks or months,” he explained.

Solution: A user-friendly platform that inspires programmer confidence

Anderson Global’s programming team considered different solutions, ultimately selecting Hexagon’s WORKNC software. “With the pressures and the competitiveness in our trade, it was important that we are able to quickly and efficiently create user-friendly programmes that programmers and operators had the confidence to run unattended. WORKNC allowed us to do this, which was a huge milestone for us; we can crunch a batch, link it up, walk away, and return in the morning to a good part and not a smashed-up machine,” Morton said.CAD/CAM programmer Joe Merrill agreed. “One of the unique things that WORKNC allowed us to do was trimming the toolpath — something other software didn’t allow us to do. We don’t have to apply all the curves and boundaries to make a perfect toolpath right off the bat — we could crunch it, then look at the toolpath and edit it after it was calculated.”

Anderson Global uses WORKNC for 2D and 3D programming of moulds, core boxes, fixtures, patterns, production machining, and prototypes in various industries, including aerospace, automotive, military, agriculture, and heavy equipment. The team uses it in collaboration with Microsoft Word for part processing and on-floor setup information, Microsoft Excel for handling software updates and keeping a history of post changes, TMS for tool libraries, MetaCut Utilities for G-code edits, checks, and machine communication, and the Global Shop ERP system.

WORKNC allows Anderson Global to apply unique positive and negative values quickly and easily to surfaces — for example, mould spray and core wash — which was very difficult to apply and adjust into a 3D model. Four full-time programmers and three part-time users regularly use WORKNC to help with everything from quoting jobs to choosing the best machine and tooling for the job and determining a machine’s limitations so they can accurately schedule jobs.

“With Hexagon WORKNC’s surface groups, we save significant hours of 3D modelling time. We can machine a surface or group of surfaces with a positive or negative value and protect or ignore it as necessary. WORKNC saves us from leaving areas not cut to finish and allows us to edit programmes quickly and safely,” said Merrill.

Additionally, WORKNC has helped Anderson Global reduce engineering and processing hours by allowing operators to review and simulate programmes on the shop floor viewer before running on the production machine. “We can easily customise and generate reliable tool path documentation with dynamic notes for hole-drilling features. And we can verify tool and holder gauge lengths by comparing CAM-generated data values against the machines’ tool length laser measurements,” said Morton.

WORKNC gives Anderson Global the ability to:

“With Hexagon WORKNC’s surface groups, we save significant hours of 3D modelling time. We can machine a surface or group of surfaces with a positive or negative value and protect or ignore it as necessary. WORKNC saves us from leaving areas not cut to finish and allows us to edit programmes quickly and safely,” said Merrill.

Additionally, WORKNC has helped Anderson Global reduce engineering and processing hours by allowing operators to review and simulate programmes on the shop floor viewer before running on the production machine. “We can easily customise and generate reliable tool path documentation with dynamic notes for hole-drilling features. And we can verify tool and holder gauge lengths by comparing CAM-generated data values against the machines’ tool length laser measurements,” said Morton.

WORKNC gives Anderson Global the ability to:

- Cut tapered threads using single-point thread milling

- Use either 2D Wear or 2D Comp, depending on the machine control ability

- Apply core wash and mould spray allowances in CAM during part file activation rather than remodelling

- Implement tool minimum length checks in the postcode, including a condition statement that if the tool in the spindle is shorter than the programmed gauge length, the machine alerts the operator with an error message

- Introduce standard protocols for programmers to perform part analysis before programming to identify any modelling discrepancies before programming

- Standardise machines by spindle group — CatS0, Cat40, Hsk63, HskS0, Hsk40

- Develop corresponding tool and holder libraries, helping the company accurately simulate and verify programmes before sending them to the shop floor

- Apply standard colour codes to 3D surfaces to simplify programming and reduce the risk of human error

Results: Slashing a 40-hour setup task to 1 hour

Anderson Global’s programming team has been delighted with the results WORKNC has provided. “From a big-picture view, WORKNC lets us quickly and efficiently generate tool paths for safe, reliable programmes that run linked up and lights out. We can get a high-quality surface finish, which reduces benching, rework, and cycle times. And the load offset saves us weeks or months of modelling, which adds up to significant cost savings,” Morton said.He continued, “For example, think about a massive block or head job. What would previously take months for us to model, WORKNC allowed us to do in a fraction of that time. We used to spend 40 hours setting it up, and WORKNC cut that down to an hour. Our programmers can catch tolerance issues before they come off the machine and go to validation, saving us on rework and helping ensure that parts come off the machine right the first time.”

In addition, WORKNC allowed Anderson Global to successfully complete jobs it otherwise would have been unable to take on. “One of our fuel pump manufacturing clients needed a full-face plate to be machined out of the billet for a trade show that was happening in weeks. The material was HDPE 500, and the faceplate was 3.5” deep with .090 thick walls and thin wall ribbing on the backside for strength,” Merrill said.

“We started with topside and backside +500 global roughing operations to allow for warping and twisting of the material. Then, we finished the backside — and the thin wall ribbing that was 3.5” deep would have been nearly impossible to machine without WORKNC’s thin wall machining toolpath strategy. Tool pathing a semi-finish and a finish pass per level — like how a graphite electrode would be machined — was the only way we could be successful,” he concluded.

Engineering Reality 2024 volume 1

Accelerate Smart Manufacturing