Hexagon unterstützt Anderson Global, den Zeitaufwand für Set Up und Nacharbeit deutlich zu reduzieren

Engineering Reality 2024 Ausgabe 1

Accelerate Smart Manufacturing

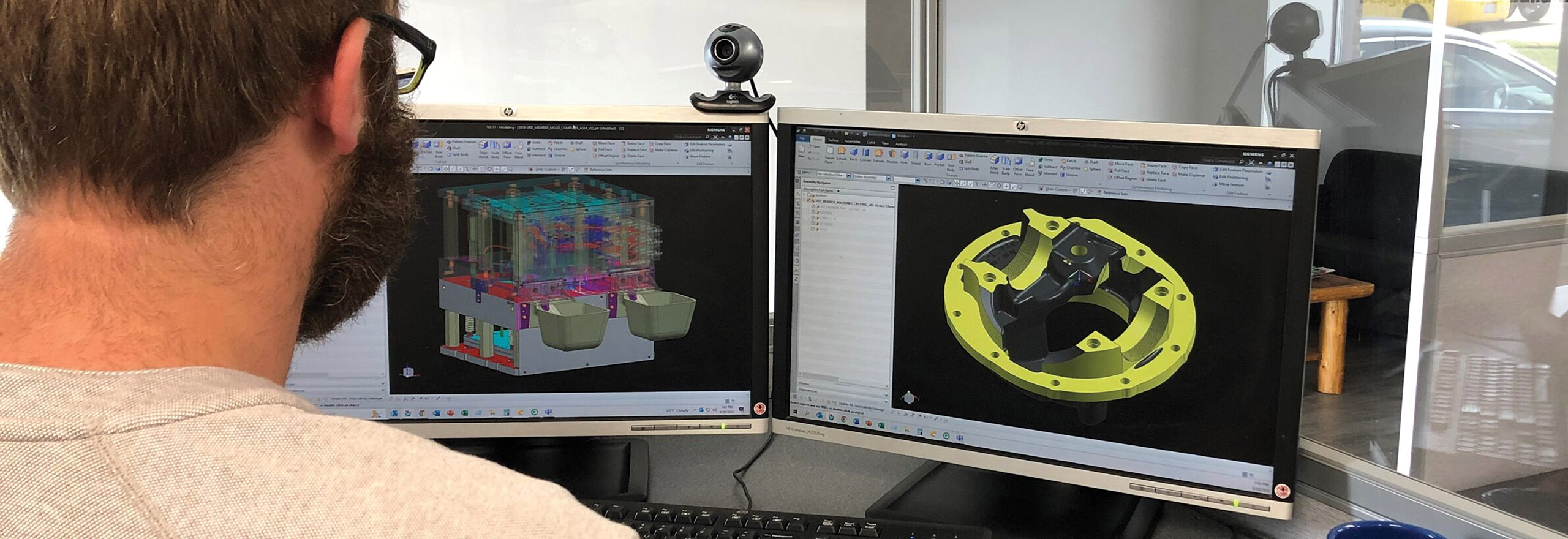

Anderson Global ist ein Unternehmen, das sich auf die Konstruktion und Herstellung von Gussformen für komplexe Gussanwendungen spezialisiert hat. Seit 1937 ist das Unternehmen in Michigan ansässig – mit einem Werksgelände, das über 9.000 m2 umfasst. Anderson Global hat sich auf Prozess- und Kernausblassimulation, Fertigungsdesign, Reverse Engineering, Laserscanning, Vorbearbeitung von Komponenten und Haltevorrichtungen sowie Wartung und Aufbereitung von Werkzeugen spezialisiert.

Anforderung: Verkürzung der Durchlaufzeit für die Programmierung

Anderson Global stand wie viele andere Unternehmen unter ständigem Zeit- und Kostendruck. Steve Morton, Programming Manager bei Anderson Global, erklärt: „Wir sind immer auf der Suche nach Lösungen für schnellere Rechenzeiten, mit denen wir unsere Programmierungsdurchlaufzeit verkürzen können. Und wir wollten zur Reduzierung unserer manuellen Arbeitsstunden eine Plattform, um hohe Oberflächenqualitäten zu erzielen.“

„Wir benötigten eine benutzerfreundlichere Software, damit wir Anwender einfacher schulen und Qualitätsprogramme schnell sowie mit minimalem Aufwand und geringer Fehleranfälligkeit erstellen können. Das gewünschte Tool sollte zudem extrem zuverlässig und in der Lage sein, Maschinen mit verlinkten Programmen unbeaufsichtigt auch außerhalb der Schichten, an Wochenenden und Feiertagen laufen zu lassen, wenn dies zur Einhaltung der Liefertermine notwendig ist“, sagte Morton.

„Anderson Global wollte auch eine Plattform, die integrierte Simulation und Verifizierung bietet. „Uns war es wichtig, mit einer Software zu arbeiten, mit der wir Maschinen und Programme innerhalb der nativen Software simulieren und verifizieren können, anstatt auf Simulations-/Verifizierungssoftware von Drittanbietern zurückgreifen zu müssen. Mit der entsprechenden Flexibilität, während der Teileaktivierung auf der Grundlage von Schichten und farbcodierten Standards variable, effiziente ± Offset-Werte auf bestimmte Oberflächen anzuwenden, anstatt die Variable in die vom Kunden bereitgestellten Daten zu modellieren, was Wochen oder Monate dauern könnte“, erklärte er.

Lösung: Eine absolut zuverlässige und benutzerfreundliche Plattform

Das Programmierteam von Anderson Global analysierte verschiedene Lösungen und entschied sich schließlich für die WORKNC-Software von Hexagon. „Angesichts des harten Wettbewerbs in unserer Branche war es uns wichtig, schnell und effizient benutzerfreundliche Programme zu erstellen, welche Programmierer und Anwender unbeaufsichtigt laufen lasssen können. Mit WORKNC war dies möglich, was für uns einen großen Meilenstein darstellte. Wir können abends eine Charge berechnen, entsprechend verlinken, weggehen und morgens zu einem einwandfreien Bauteil zurückkehren und nicht zu einer defekten Maschine“, sagte Morton.

CAD/CAM-Programmierer Joe Merrill stimmte zu. „Was beispielsweise nur mit WORKNC und mit keiner anderen Software realisierbar war, ist das Trimmen des Werkzeugwegs. Wir müssen nicht alle Kurven und Begrenzungen anwenden, um auf Anhieb einen perfekten Werkzeugweg zu erstellen – wir konnten diesen berechnen, prüfen und im Anschluß nachbearbeiten.“

Anderson Global verwendet WORKNC für die 2D- und 3D-Programmierung von Formen, Kernkästen, Vorrichtungen, Mustern, Bearbeitung von Fertigungsteilen und Prototypen für verschiedene Branchen wie Luft- und Raumfahrt, Automobil, Militär, Landwirtschaft und Schwermaschinen. Das Team nutzt WORKNC zusammen mit Microsoft Word für die Teilebearbeitung und für Setup-Informationen vor Ort, mit Microsoft Excel für die Softwareaktualisierungen und das Führen einer Änderungshistorie, mit TMS für Werkzeugbibliotheken, mit MetaCut Utilities für G-Code-Bearbeitungen, Checks und Maschinenkommunikation sowie mit dem Global Shop ERP-System.

Mit WORKNC lassen sich positive und negative Werte schnell und einfach auf Oberflächen darstellen, was in einem 3D-Modell nur sehr schwer anzuwenden und anzupassen war. Vier Vollzeit-Programmierer und drei Teilzeit-Anwender nutzen WORKNC regelmäßig – von der Angebotserstellung über die Auswahl der optimale Maschine und des Werkzeugs bis hin zur Bestimmung der Kapazitätsgrenzen einer Maschine, um Aufträge exakt planen können.

„Mit den Oberflächenmodellen von Hexagon WORKNC sparen wir viele Stunden an Zeit für 3D-Modellierung ein. Wir können eine Oberfläche oder eine Oberflächengruppe mit einem positiven oder negativen Wert bearbeiten und diese je nach Bedarf schützen oder ignorieren. Mit WORKNC lassen sich Programme schnell und sicher zu bearbeiten“, sagte Merrill.

Dank WORKNC konnten Entwicklungs- und Bearbeitungszeiten deutlich reduziert werden, da Anwender Programme direkt im Viewer prüfen und simulieren konnten, bevor sie auf der Produktionsmaschine ausgeführt werden. „Wir können die Dokumentation des Werkzeugwegs mit dynamischen Anmerkungen für Bohrfunktionen einfach anpassen und zuverlässig erstellen. Und wir können die Messlängen von Werkzeugen und Werzeughaltern überprüfen, indem wir die CAM-erzeugten Datenwerte mit den Lasermessungen der Maschinen für die Werkzeuglänge vergleichen“, sagte Morton.

WORKNC bietet Anderson Global zahlreiche Einsatzmöglichkeiten:

- Bearbeitung konischer Gewinde mit einschneidigen Gewindefräsen

- Nutzung von 2D Wear oder 2D Comp, je nach Maschinensteuerung

- Anwendung von Kernspül- und Spritzgusszugaben in CAM während der Aktivierung der Teiledatei anstatt Neumodellierung

- Kontrolle der Mindestlänge des Werkzeugs im Postcode, einschließlich einer Bedingung, die den Anwender mit einer Fehlermeldung informiert, wenn das Werkzeug in der Spindel kürzer ist als die programmierte Lehrenlänge

- Einführung von Standardprotokollen für Programmierer für Teileanalysen zur Identifikation von Modellabweichungen vor der Programmierung

- Standardisierung von Maschinen nach Spindelmodellen – CatS0, Cat40, Hsk63, HskS0, Hsk40

- Entwicklung von Werkzeug- und Werkzeughalterbibliotheken zur genauen Simulation und Verifizierung von Programmen vor dem Versand an die Fertigung

- Anwendung von Standard-Farbcodes auf 3D-Oberflächen zur Vereinfachung der Programmierung und zur Minimierung von Fehleranfälligkeit

Resultat: Verkürzung einer 40-stündigen Setup-Zeit auf nurmehr eine Stunde

Das Programmierteam von Anderson Global war von den mit WORKNC erzielten Resultaten begeistert. „Mit WORKNC lassen sich schnell und effizient Werkzeugwege für sichere, zuverlässige Programme erzeugen, die verlinkt und ohne Aufsicht laufen. Wir können eine hochwertige Oberfläche erzielen, die Abgleiche, Nacharbeit- und Zykluszeiten reduziert. Und das Offset erspart uns Wochen oder Monate für die Modellierung, was unsere Kosten erheblich senkt“, sagte Morton.

Er fuhr fort: „Denken Sie zum Beispiel an einen massiven Block. Was früher Monate dauerte, um modelliert zu werden, erledigen wir mit WORKNC nun in einem Bruchteil dieser Zeit. Früher haben wir 40 Stunden für das Set Up gebraucht. Mit WORKNC hat sich dieses auf eine Stunde reduziert. Unsere Programmierer können Toleranzschwankungen erkennen, bevor die Teile von der Maschine kommen und zur Validierung gehen. Das erspart uns die Nacharbeit und stellt sicher, dass Teile auf Anhieb richtig produziert werden.“

Darüber hinaus konnte Anderson Global mit WORKNC sein Auftragsspektrum deutlich erweitern. „Einer unserer Kunden, ein Hersteller von Kraftstoffpumpen, benötigte für eine zeitnah stattfindende Messe eine vollflächige HDPE 500-Platte, die aus einem Block herausgearbeitet werden sollte. Die Platte war 3,5 Zoll (8,89 cm) tief mit dünnen Wandrippen auf der Rückseite“, sagte Merrill.

„Wir begannen mit über 500 globalen Schruppbearbeitungen auf der Ober- und Rückseite, um Verformungen und Verdrehungen des Materials zu berücksichtigen. Dann haben wir die Rückseite fertiggestellt – die dünnen Wandrippen wären ohne die entsprechende WORKNC Strategie kaum zu bearbeiten gewesen. Nur so konnten wir erfolgreich sein“, schlussfolgerte er. „Wir haben Werkzeugbahnen für einen Halbschlicht- und einen Schlichtdurchgang pro Ebene geschaffen — wie für die Bearbeitung einer Graphitelektrode.