Trait d’union entre la technologie des codes-barres et l’assurance qualité

Explorer le chemin vers la productivité grâce au scanning

Contact

Peu de personnes auraient pu deviner que le chewing gum allait entrer dans une ère de fabrication rationalisée, avec des coûts réduits et une traçabilité sans égale. Pourtant, en juin 1974, un pack de 10 chewing gums Wrigley’s Juicy Fruit a emprunté ce chemin en devenant le premier article scanné avec un code produit universel (UPC). Bien que cette première n’ait pas abouti à une généralisation de la technologie du code-barres dans le secteur de la fabrication, l'événement est le mieux ancré dans la mémoire, le paquet étant présenté au Smithsonian’s Natural Museum of American History à Washington, D.C.

En réalité, les codes-barres existaient dès le dépôt de brevet américain n° 2 612 994 pour un « appareil et une méthode de classification » en octobre 1952. Même si cette technologie a connu un décollage lent, elle a fini par s'implanter dans plusieurs domaines de la vie quotidienne. En dehors du commerce de détail, les codes-barres sont présents dans les unités de production et les chaînes d'assemblage. Les sociétés qui adoptent cette technologie utilisent habituellement un système personnalisé adapté à leurs besoins sur la base de l’information qu’elles doivent acquérir. De façon assez surprenante, peu d’entreprises ont intégré cette technologie dans leur service d'assurance qualité. L'application de la technologie du code-barres dans le contrôle qualité recèle un potentiel d’amélioration des procédures de qualité et aide à réaliser les dernières étapes du contrôle avant l’expédition des produits.

Avantages du code-barres

Comme les secteurs industriels l’ont découvert il y a longtemps, la disponibilité de systèmes automatisés pour interpréter l’information améliore considérablement l’intégrité des données en réduisant le temps nécessaire pour exécuter de telles opérations. Les avantages que procure la technologie du code-barres à l’industrie sont nombreux, mais on peut en général les regrouper en trois catégories principales :

Intégration de solutions

Comme la technologie du code-barres utilise une représentation picturale pour transférer les données à un ordinateur, elle n’est pas très différente d’un clavier. Les scanners à code-barres traduisent l’information et agissent comme un opérateur de saisie virtuel entrant les données à une vitesse de 40 à 200 caractères par seconde. C’est pourquoi, lorsqu’elle examine des solutions pour intégrer le code-barres dans l'assurance qualité, une entreprise devrait tenir compte de tous les points de saisie de données. Elle doit également prendre en considération la quantité d’informations nécessaire à chaque étape du processus d'assurance qualité. Le contenu des données intégrées dans chaque code-barres varie selon la technologie utilisée. Le système code-barres standard unidimensionnel à 13 chiffres peut produire dix mille milliards de codes uniques, mais est limité par les 13 caractères de données d’entrée actuelles. Les codes-barres bidimensionnels, tels que les codes QR, peuvent contenir environ 100 fois plus d’informations exploitables.

Comme la technologie du code-barres utilise une représentation picturale pour transférer les données à un ordinateur, elle n’est pas très différente d’un clavier. Les scanners à code-barres traduisent l’information et agissent comme un opérateur de saisie virtuel entrant les données à une vitesse de 40 à 200 caractères par seconde. C’est pourquoi, lorsqu’elle examine des solutions pour intégrer le code-barres dans l'assurance qualité, une entreprise devrait tenir compte de tous les points de saisie de données. Elle doit également prendre en considération la quantité d’informations nécessaire à chaque étape du processus d'assurance qualité. Le contenu des données intégrées dans chaque code-barres varie selon la technologie utilisée. Le système code-barres standard unidimensionnel à 13 chiffres peut produire dix mille milliards de codes uniques, mais est limité par les 13 caractères de données d’entrée actuelles. Les codes-barres bidimensionnels, tels que les codes QR, peuvent contenir environ 100 fois plus d’informations exploitables.

Chaque société peut trouver d'autres possibilités d'application de la technologie, selon sa situation. Voici quelques applications possibles au sein du département d’assurance qualité :

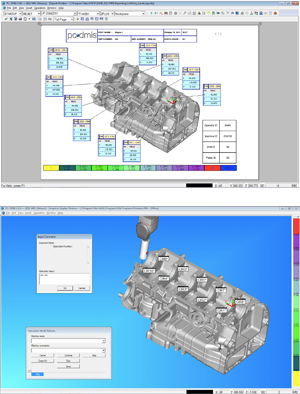

Avant l’exécution du programme de pièces. Comme mentionné plus haut, on peut utiliser les codes-barres sur les étiquettes de tâche pour coder une grande variété d’informations de traçabilité en relation avec cette tâche. Une société peut choisir de coder des références de pièce, des numéros d’opérateur, des instructions pour utilisateurs et des numéros de lot. Cette information peut être inscrite automatiquement dans des champs de saisie du rapport d’inspection en vue d'assurer la qualité des enregistrements. On peut aussi utiliser le code-barres pour identifier un nom de fichier de programme de pièce afin de garantir l’exécution de la bonne routine d’inspection. Le logiciel d’inspection de métrologie qui permet une saisie de données de programme pendant un cycle d'inspection, comme PC-DMIS d’Hexagon, est capable de se servir de cette information et de démarrer automatiquement la routine d'inspection.

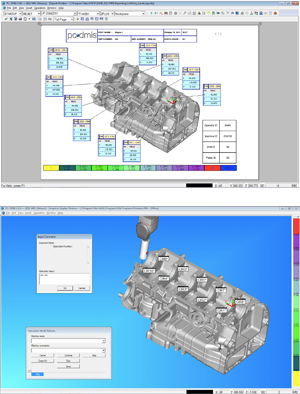

Pendant l’exécution du programme de pièce. Si une société utilise des codes QR ou d'autres codes-barres 2D, elle peut enregistrer des valeurs nominales dans ces codes. Au moment du scanning de la pièce individuelle ou de son conteneur, les valeurs X, Y et Z théoriques sont immédiatement extraites. En général, ces données ont un codage fixe dans le logiciel ou bien l’opérateur saisit les valeurs manuellement. En utilisant des codes-barres et des champs de saisie de programme, l’interface utilisateur peut immédiatement enregistrer le moment de balayage du code. Cette caractéristique est avantageuse pour un établissement disposant de plusieurs nouvelles pièces qui exigent une programmation paramétrique. Auparavant, l’opérateur devait entrer manuellement chaque nouvelle valeur nominale avant l’exécution du programme. À présent, on peut entrer les valeurs dans un tableur que l’on copie-colle ensuite dans un programme de génération de code-barres. Le code-barres résultant est fixé au conteneur de la pièce et contient toutes les informations nécessaires, de même que l’identification du programme de pièces. Un scan du code-barres charge les données dans PC-DMIS et la routine d’inspection commence automatiquement.

Après l’exécution du programme de pièce. Les codes-barres peuvent être placés sur les pièces elles-mêmes, au moyen d'étiquettes ou de systèmes de gravure, pour inclure des informations sur les caractéristiques mesurées. Si un problème survient ultérieurement, il est possible de scanner le composant, et l’information sur la mesure originale apparaîtra. En raison de l'intégrité des données originales, le scan peut aussi retracer le processus jusqu'aux matériaux, lots, vendeurs, machines et collaborateurs impliqués dans la création de la pièce. Cette possibilité est particulièrement avantageuse dans l’aérospatiale, la construction automobile, le secteur médical ou celui de l'énergie, où une documentation de la traçabilité est nécessaire pour des raisons de sécurité et de rappel.

L'étape suivante

Il est pertinent d'appliquer la technologie du code-barres à travers une unité de production ou une chaîne d'assemblage. Au vu de tous les avantages qu’offre la technologie du code-barres, elle est devenue, sans surprise, l’une des technologies les plus répandues dans la gestion de la chaîne logistique. Pour une société qui utilise déjà un code-barres dans la gestion de l’inventaire, l’introduction dans le département d’assurance qualité n’est qu’un petit pas. Comme chaque unité est unique, la consultation d’un expert devrait être la première initiative prise dans le cadre d’une mise à niveau potentielle. Une société qui possède une grande expérience du groupe de services d’application d’Hexagon en relation avec la technologie matérielle du code-barres, la programmation de l’interface utilisateur, la programmation de pièce paramétrique et l'application type du code-barres dans l’assurance qualité a tout ce qu’il faut pour garantir le succès du projet.

À la veille du 60e anniversaire du dépôt de brevet du code-barres, le monde a accompli de grands pas dans l’exploitation de tous les avantages qu’il offre. Le paquet de chewing gum qui a changé l’univers n’était que le début de la révolution observée dans la chaîne logistique. La généralisation de la technologie du code-barres dans l'assurance qualité aboutira à une réduction des erreurs, à une augmentation de la vitesse et à une amélioration de la traçabilité. Dans une certaine mesure, l’univers des entreprises ne sera plus pareil.

En réalité, les codes-barres existaient dès le dépôt de brevet américain n° 2 612 994 pour un « appareil et une méthode de classification » en octobre 1952. Même si cette technologie a connu un décollage lent, elle a fini par s'implanter dans plusieurs domaines de la vie quotidienne. En dehors du commerce de détail, les codes-barres sont présents dans les unités de production et les chaînes d'assemblage. Les sociétés qui adoptent cette technologie utilisent habituellement un système personnalisé adapté à leurs besoins sur la base de l’information qu’elles doivent acquérir. De façon assez surprenante, peu d’entreprises ont intégré cette technologie dans leur service d'assurance qualité. L'application de la technologie du code-barres dans le contrôle qualité recèle un potentiel d’amélioration des procédures de qualité et aide à réaliser les dernières étapes du contrôle avant l’expédition des produits.

Avantages du code-barres

Comme les secteurs industriels l’ont découvert il y a longtemps, la disponibilité de systèmes automatisés pour interpréter l’information améliore considérablement l’intégrité des données en réduisant le temps nécessaire pour exécuter de telles opérations. Les avantages que procure la technologie du code-barres à l’industrie sont nombreux, mais on peut en général les regrouper en trois catégories principales :

- Réduction des erreurs d’entrée de données. GS1, un groupe à but non lucratif dédié à l'élaboration et à l’intégration des standards globaux à travers les chaînes logistiques, affirme qu’un opérateur de saisie expérimenté commet 1 erreur sur 300 frappes. Le code-barres, pour sa part, réduit considérablement ce risque en faisant apparaître selon les estimations 1 erreur sur 1 million de frappes, un résultat plus de 3 000 fois meilleur que la précision d’un être humain. Comme les références des pièces peuvent facilement comporter 10 à 20 chiffres, à un certain stade, les chiffres seront transposés et ajoutés ou soustraits par erreur. Cette information incorrecte pollue la base de données avec des saisies non standard qui rendent l'analyse statistique difficile voire impossible.

- Réduction du temps d’inspection. Lorsqu’une entreprise a le choix entre des milliers de programmes d'inspection, elle doit consacrer beaucoup de temps à la recherche du bon programme. Il y a aussi un risque d’erreur humaine aboutissant à la sélection d’un programme ou d’un niveau de révision incorrect. Le scanning du code-barres de la pièce sur l’étiquette peut instantanément appeler le bon programme dans la mémoire.

- Accroître la traçabilité. Lorsque des codes-barres identifient des composants et matières, la traçabilité est nettement plus grande. Elle donne non seulement des indications sur l’opérateur qui inspecte la pièce, mais aussi sur la machine qui l’a vérifiée, celle qui l’a produite et même sur le numéro de lot du matériau utilisé pour la créer. S'il y des problèmes ultérieurement, on peut facilement retrouver l’employé, l’équipement, le lot ou même le vendeur qui en est responsable.

Intégration de solutions

Comme la technologie du code-barres utilise une représentation picturale pour transférer les données à un ordinateur, elle n’est pas très différente d’un clavier. Les scanners à code-barres traduisent l’information et agissent comme un opérateur de saisie virtuel entrant les données à une vitesse de 40 à 200 caractères par seconde. C’est pourquoi, lorsqu’elle examine des solutions pour intégrer le code-barres dans l'assurance qualité, une entreprise devrait tenir compte de tous les points de saisie de données. Elle doit également prendre en considération la quantité d’informations nécessaire à chaque étape du processus d'assurance qualité. Le contenu des données intégrées dans chaque code-barres varie selon la technologie utilisée. Le système code-barres standard unidimensionnel à 13 chiffres peut produire dix mille milliards de codes uniques, mais est limité par les 13 caractères de données d’entrée actuelles. Les codes-barres bidimensionnels, tels que les codes QR, peuvent contenir environ 100 fois plus d’informations exploitables.

Comme la technologie du code-barres utilise une représentation picturale pour transférer les données à un ordinateur, elle n’est pas très différente d’un clavier. Les scanners à code-barres traduisent l’information et agissent comme un opérateur de saisie virtuel entrant les données à une vitesse de 40 à 200 caractères par seconde. C’est pourquoi, lorsqu’elle examine des solutions pour intégrer le code-barres dans l'assurance qualité, une entreprise devrait tenir compte de tous les points de saisie de données. Elle doit également prendre en considération la quantité d’informations nécessaire à chaque étape du processus d'assurance qualité. Le contenu des données intégrées dans chaque code-barres varie selon la technologie utilisée. Le système code-barres standard unidimensionnel à 13 chiffres peut produire dix mille milliards de codes uniques, mais est limité par les 13 caractères de données d’entrée actuelles. Les codes-barres bidimensionnels, tels que les codes QR, peuvent contenir environ 100 fois plus d’informations exploitables.Chaque société peut trouver d'autres possibilités d'application de la technologie, selon sa situation. Voici quelques applications possibles au sein du département d’assurance qualité :

Avant l’exécution du programme de pièces. Comme mentionné plus haut, on peut utiliser les codes-barres sur les étiquettes de tâche pour coder une grande variété d’informations de traçabilité en relation avec cette tâche. Une société peut choisir de coder des références de pièce, des numéros d’opérateur, des instructions pour utilisateurs et des numéros de lot. Cette information peut être inscrite automatiquement dans des champs de saisie du rapport d’inspection en vue d'assurer la qualité des enregistrements. On peut aussi utiliser le code-barres pour identifier un nom de fichier de programme de pièce afin de garantir l’exécution de la bonne routine d’inspection. Le logiciel d’inspection de métrologie qui permet une saisie de données de programme pendant un cycle d'inspection, comme PC-DMIS d’Hexagon, est capable de se servir de cette information et de démarrer automatiquement la routine d'inspection.

Pendant l’exécution du programme de pièce. Si une société utilise des codes QR ou d'autres codes-barres 2D, elle peut enregistrer des valeurs nominales dans ces codes. Au moment du scanning de la pièce individuelle ou de son conteneur, les valeurs X, Y et Z théoriques sont immédiatement extraites. En général, ces données ont un codage fixe dans le logiciel ou bien l’opérateur saisit les valeurs manuellement. En utilisant des codes-barres et des champs de saisie de programme, l’interface utilisateur peut immédiatement enregistrer le moment de balayage du code. Cette caractéristique est avantageuse pour un établissement disposant de plusieurs nouvelles pièces qui exigent une programmation paramétrique. Auparavant, l’opérateur devait entrer manuellement chaque nouvelle valeur nominale avant l’exécution du programme. À présent, on peut entrer les valeurs dans un tableur que l’on copie-colle ensuite dans un programme de génération de code-barres. Le code-barres résultant est fixé au conteneur de la pièce et contient toutes les informations nécessaires, de même que l’identification du programme de pièces. Un scan du code-barres charge les données dans PC-DMIS et la routine d’inspection commence automatiquement.

Après l’exécution du programme de pièce. Les codes-barres peuvent être placés sur les pièces elles-mêmes, au moyen d'étiquettes ou de systèmes de gravure, pour inclure des informations sur les caractéristiques mesurées. Si un problème survient ultérieurement, il est possible de scanner le composant, et l’information sur la mesure originale apparaîtra. En raison de l'intégrité des données originales, le scan peut aussi retracer le processus jusqu'aux matériaux, lots, vendeurs, machines et collaborateurs impliqués dans la création de la pièce. Cette possibilité est particulièrement avantageuse dans l’aérospatiale, la construction automobile, le secteur médical ou celui de l'énergie, où une documentation de la traçabilité est nécessaire pour des raisons de sécurité et de rappel.

Il est pertinent d'appliquer la technologie du code-barres à travers une unité de production ou une chaîne d'assemblage. Au vu de tous les avantages qu’offre la technologie du code-barres, elle est devenue, sans surprise, l’une des technologies les plus répandues dans la gestion de la chaîne logistique. Pour une société qui utilise déjà un code-barres dans la gestion de l’inventaire, l’introduction dans le département d’assurance qualité n’est qu’un petit pas. Comme chaque unité est unique, la consultation d’un expert devrait être la première initiative prise dans le cadre d’une mise à niveau potentielle. Une société qui possède une grande expérience du groupe de services d’application d’Hexagon en relation avec la technologie matérielle du code-barres, la programmation de l’interface utilisateur, la programmation de pièce paramétrique et l'application type du code-barres dans l’assurance qualité a tout ce qu’il faut pour garantir le succès du projet.

À la veille du 60e anniversaire du dépôt de brevet du code-barres, le monde a accompli de grands pas dans l’exploitation de tous les avantages qu’il offre. Le paquet de chewing gum qui a changé l’univers n’était que le début de la révolution observée dans la chaîne logistique. La généralisation de la technologie du code-barres dans l'assurance qualité aboutira à une réduction des erreurs, à une augmentation de la vitesse et à une amélioration de la traçabilité. Dans une certaine mesure, l’univers des entreprises ne sera plus pareil.