Nutzung von Strichcode-Technologie für die Qualitätssicherung

Höhere Produktivität durch Strichcode-Scanner.

Kontakt

Kaum jemand konnte sich wohl vorstellen, dass Kaugummi eines Tages ein Zeitalter rationalisierter Fertigungsprozesse, reduzierter Kosten und beispielloser Rückführbarkeit einläuten würde. Und doch war das im Juni 1974 der Fall, als eine 10er-Packung Wrigley’s Juicy Fruit als erstes Produkt weltweit mit einem UPC-Strichcode (Universal Product Code) gescannt wurde. Obwohl dieser Umstand nicht der Grund dafür sein dürfte, dass die Strichcode-Technologie im Fertigungssektor einen weltweiten Siegeszug antrat, wurde dieser denkwürdige Moment durch die im Smithsonian Natural Museum of American History in Washington, D.C., ausgestellte Kaugummipackung verewigt.

Tatsächlich gibt es Strichcodes schon seit der Erteilung des US-Patents mit der Nummer 2.612.994 für einen sogenannten Klassifikationsapparat mit Klassifikationsverfahren im Oktober 1952. Obwohl es am Anfang einige Zeit dauerte, bis sich die Technologie durchsetzte, gelang es ihr schließlich, viele verschiedene Bereiche unseres Alltags zu erobern. Neben der allgegenwärtigen Verwendung im Einzelhandel finden Strichcodes auch in Fertigungs- und Montagebetrieben Anwendung. Unternehmen, die Strichcode-Technologien einsetzen, entwickeln meist ein eigenes, auf ihre Anforderungen zugeschnittenes System. Doch überraschenderweise reicht die Nutzung von Strichcodes nur bei wenigen Unternehmen bis in die Qualitätssicherung hinein. Die Anwendung von Strichcode-Technologie für Qualitätskontrollen eröffnet Möglichkeiten zur Verbesserung der Verfahren und Vermeidung von Fehlern während der letzten Schritte vor dem Versand der Produkte.

Vorteile von Strichcodes

Wie in der Industrie längst bekannt, verbessert sich die Integrität von Daten wesentlich, wenn automatisierte Systeme zu ihrer Auslegung herangezogen werden. Gleichzeitig steigt die Geschwindigkeit solcher Vorgänge. Die Vorteile, welche die Nutzung von Strichcodes in der Industrie bietet, sind zahlreich. Sie lassen sich in drei Hauptkategorien untergliedern:

Verringerung von Fehlern bei der Dateneingabe: GS1, eine nicht auf Gewinn ausgerichtete Vereinigung, die sich mit der Entwicklung und Umsetzung weltweiter Standards entlang der Lieferkette beschäftigt, schätzt, dass eine qualifizierte Schreibkraft bei der Dateneingabe pro 300 Anschläge einen Fehler macht. Durch die Nutzung von Strichcodes reduziert sich dieser Wert auf einen Fehler pro eine Million Anschläge, was mehr als dem Dreitausendfachen der menschlichen Genauigkeit entspricht. Da Ersatzteilnummern schnell 10 bis 20 Stellen aufweisen können, passiert es häufig, dass Ziffern irrtümlich verwechselt, hinzugefügt oder weggelassen werden. Solche fehlerhaften Einträge verunreinigen die Datenbank, was statistische Analysen erschwert oder sogar unmöglich macht.

Verkürzung der Inspektionszeit: Wenn ein Unternehmen über tausende von Programmen zur Inspektion von Werkstücken verfügt, kann die Suche nach dem richtigen viel Zeit in Anspruch nehmen. Es besteht außerdem die Möglichkeit, dass menschliches Versagen zur Wahl eines falschen Programms oder einer falschen Programmversion führt. Wird stattdessen einfach der Strichcode des Werkstücks auf einem Etikett gescannt, kann sofort das richtige Werkstückprogramm abgerufen werden.

Verbesserung der Rückführbarkeit: Wenn Strichcodes zur Identifikation von Komponenten und Materialien genutzt werden, wird die Rückführbarkeit dadurch wesentlich erhöht. Zudem trägt nicht mehr allein der Prüfer die Verantwortung für die Qualität des Werkstücks, sondern anhand des Strichcodes kann auch zurückverfolgt werden, mit welchem KMG das Werkstück geprüft wurde, auf welcher Maschine es gefertigt wurde und wie die Chargennummer des dafür verwendeten Rohmaterials lautete. Gibt es zu einem späteren Zeitpunkt Probleme, können schnell und einfach Mitarbeiter, Messgerät, Charge und sogar Lieferant ermittelt werden.

Umsetzung von Lösungen

Da alle Strichcode-Technologien eine bildliche Darstellung nutzen, um Daten an einen Computer zu übermitteln, funktioniert ein Strichcode-Scanner im Prinzip nicht viel anders als eine Tastatur. Ein Strichcode-Scanner „übersetzt“ die Informationen und übernimmt dabei die Aufgabe einer virtuellen Schreibkraft, die Daten mit einer Geschwindigkeit von 40 bis 200 Anschlägen pro Sekunde in einen Computer eingibt. Bei der Evaluierung möglicher Lösungen zur Einführung eines Strichcode-Systems für die Qualitätssicherung sollten daher alle Orte berücksichtigt werden, an denen Daten eingegeben werden. Außerdem sollte bedacht werden, wie viele Informationen in jeder Phase des Qualitätssicherungsprozesses benötigt werden, da sich die in einem Strichcode enthaltene Datenmenge von Technologie zu Technologie unterscheidet. Das übliche eindimensionale Strichcode-System mit 13 Stellen bringt zehntausend Milliarden eindeutige Codes hervor, ist jedoch auf die 13 Stellen der tatsächlichen Eingabedaten begrenzt. Zweidimensionale Strichcodes, wie QR-Codes, können rund hundertmal mehr verwertbare Informationen enthalten.

Jedes Unternehmen kann – abhängig von seiner individuellen Situation – Strichcodes unterschiedlich anwenden. Mögliche Anwendungen in der Qualitätssicherung sind beispielsweise:

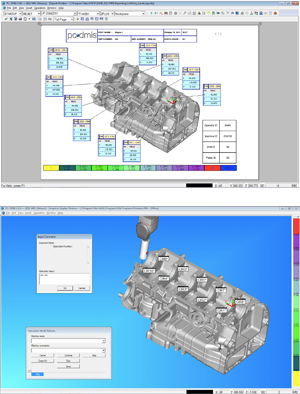

Vor der Ausführung des Werkstückprogramms: Wie bereits erwähnt, können Strichcodes zum Vermerken verschiedenster rückverfolgbarer Informationen auf Etiketten oder Laufzetteln verwendet werden. Dabei kann es sich beispielsweise um Ersatzteilnummern, Mitarbeiternummern von Maschinenbedienern oder Chargennummern handeln. Diese Informationen können automatisch in den Prüfbericht eingefügt werden, damit ordnungsgemäße Aufzeichnungen gewährleistet sind. Strichcodes können außerdem zur Identifikation des Dateinamens eines Werkstückprogramms dienen, um sicherzustellen, dass die richtige Inspektionsroutine abgearbeitet wird. Eine Messsoftware, die die Eingabe von Daten während einer Inspektionsroutine erlaubt – wie PC-DMIS von Hexagon Manufacturing Intelligence –, kann anhand dieser Daten sofort automatisch mit der Inspektionsroutine starten.

Während der Ausführung des Werkstückprogramms: Bei der Verwendung von QR-Codes oder anderen 2D-Strichcodes können Sollwerte in diesen Codes gespeichert werden. Wird ein Werkstück oder der Behälter, in dem es sich befindet, gescannt, werden sofort die theoretischen X-, Y- und Z-Werte abgefragt. In der Regel sind diese Werte entweder in der Software festgelegt, oder der Bediener gibt sie manuell ein. Bei der Verwendung von Strichcodes und Eingabefeldern im Programm kann automatisch eine Eingabemaske ausgefüllt werden, wenn ein Strichcode gescannt wird. Diese Funktion ist besonders praktisch für Betriebe mit mehreren neuen Werkstücken, die eine parametrische Programmierung erfordern. Früher musste der Bediener jeden neuen Nennwert manuell eingeben, bevor das Programm ausgeführt werden konnte. Nun können die Werte in ein Arbeitsblatt eines Tabellenkalkulationsprogramms eingegeben werden, das kopiert und in einen Strichcodegenerator eingefügt wird. Der generierte Strichcode wird am Werkstückbehälter befestigt. Er enthält alle benötigten Informationen einschließlich des zu verwendenden Werkstückprogramms. Beim Scannen des Strichcodes werden die Daten an PC-DMIS übermittelt und die Inspektionsroutine beginnt automatisch.

Nach der Ausführung des Werkstückprogramms: Strichcodes mit Informationen über gemessene Elemente können – zum Beispiel mithilfe von Etiketten oder Nadelprägung – auch auf dem Werkstück selbst angebracht werden. Treten irgendwann Probleme auf, kann das Werkstück gescannt werden, um Zugriff auf die bei der Messung erfassten Daten zu erhalten. Aufgrund der Verfügbarkeit unveränderter Originaldaten kann das Scannen des Strichcodes auch Aufschluss über Materialien, Chargen, Lieferanten, Maschinen und an der Herstellung des Werkstücks beteiligte Mitarbeiter geben. Dies ist insbesondere in der Luft- und Raumfahrt, der Automobilindustrie, der Medizintechnik oder der Energiewirtschaft von Vorteil, wo eine Rückführbarkeit aus Sicherheitsgründen und für den Fall eines Produktrückrufs unerlässlich ist.

Der nächste Schritt

Die Nutzung von Strichcode-Technologie quer durch den gesamten Fertigungs- oder Montagebetrieb ist wirtschaftlich gesehen absolut sinnvoll. Infolge ihrer zahlreichen Vorteile haben sich Strichcodes im Supply-Chain-Management aus nachvollziehbaren Gründen durchgesetzt. Für ein Unternehmen, das Strichcodes bereits zur Verwaltung seiner Lagerbestände einsetzt, ist die Ausdehnung der Nutzung auf die Qualitätssicherung nur ein kleiner Schritt. Da jeder Betrieb einzigartig ist, sollte für ein solches Vorhaben gleich zu Beginn der Rat von Experten eingeholt werden. Die Fachleute von Hexagon Manufacturing Intelligence bringen jahrelange Erfahrung in Bezug auf die Hardware, die Programmierung von Benutzerschnittstellen, die parametrische Werkstückprogrammierung und gängige Anwendungen in der Qualitätssicherung mit, um Strichcode-Technologien auch in Ihrem Unternehmen erfolgreich umzusetzen.

Wenn wir kurz vor dem 65. Jahrestag der Erteilung des Strichcodepatents Bilanz ziehen, sehen wir, wie viel sich in der Industrie bewegen musste, um alle Vorteile dieser praktischen Erfindung nutzbar zu machen. Die Kaugummipackung, die das Zeitalter des Strichcodes eingeläutet hat, war erst der Anfang dieser kleinen industriellen Revolution, die die Lieferkette nachhaltig verändert hat. Durch den zunehmenden Einsatz der Strichcode-Technologie auch in der Qualitätssicherung werden zweifellos Fehler reduziert und Geschwindigkeit sowie Rückführbarkeit erhöht. So trägt der Strichcode auf seine ganz eigene Art zur Verbesserung der Welt bei ...