Technologia kodów kreskowych w procesie kontroli jakości

Skanowanie sposobem na wydajność

Kontakt

Wiele osób mogłoby poddać w wątpliwość, że zwykła guma do żucia rozpoczęła nową erę usprawniania produkcji, redukcji kosztów i niezrównanej identyfikowalności produktu. Prawda jest jednak taka, że w czerwcu 1974 roku dziesięciopak gum do żucia Wrigley’s Juicy Fruit był pierwszym produktem zeskanowanym przy użyciu uniwersalnego kodu kreskowego wyrobu (UPC, ang. Universal Product Code). Mimo, że nie od razu technologia kodów kreskowych stała się katalizatorem daleko idących zmian w sektorze produkcyjnym, to jednak opakowanie gum do żucia zostało umieszczone w Muzeum Historii Naturalnej w Waszyngtonie.

W rzeczywistości kody kreskowe istniały od października 1952 roku, gdy wnioskowi zatytułowanemu „Classifying Apparatus and Method” (Urządzenia oraz Metody Klasyfikacji) przyznano patent o numerze 2,612,994 . Mimo, że technologia ta bardzo powoli była wprowadzana na rynek, w końcu udało się jej wkroczyć do kilku dziedzin naszego codziennego życia. Oprócz punktów sprzedaży detalicznej, kody kreskowe stosowane są w przedsiębiorstwach produkcyjnych i montażowych. Firmy wdrażające technologię kodów kreskowych zazwyczaj dostosowują ją do swoich potrzeb w oparciu o informacje, które muszą pozyskać. Co zaskakujące, kilka przedsiębiorstw wprowadziło tę technologię do swojego działu kontroli jakości. Zastosowanie kodów kreskowych w procesie kontroli jakości odblokowało potencjał tej technologii, udoskonalając procedury jakościowe i pomagając w wykrywaniu błędów zanim produkt trafi na rynek.

Korzyści z zastosowania kodów kreskowych

Branża przemysłowa od dawna jest świadoma, że automatyczne systemy przetwarzające i interpretujące dane w sposób drastyczny zwiększają integrację danych, skracając czas potrzebny na przeprowadzenie takich czynności. Korzyści z zastosowania technologii kodów kreskowych w przemyśle są liczne, ale ogólnie można je podzielić na trzy główne kategorie:

- Zmniejszenie błędów związanych w wprowadzaniem danych. GS1 - globalna organizacja o charakterze non-profit zajmująca się standaryzacją w obszarze zarządzania łańcuchem dostaw - szacuje, że sprawny operator wprowadzający dane popełnia jeden błąd na 300 znaków. Kody kreskowe zmniejszają te błędy do około 1 na 1 milion znaków, co oznacza, że są one 3000 razy dokładniejsze niż człowiek. Ponieważ numery części mogą mieć od 10 do 20 cyfr, w niektórych miejscach cyfry mogą zostać pomyłkowo dodane, odjęte bądź zamienione. Te błędne informacje zaśmiecają bazę danych, wprowadzając niestandardowe oznaczenia, utrudniając lub uniemożliwiając przeprowadzenie analiz statystycznych.

- Skrócony czas kontroli. Gdy przedsiębiorstwo posiada do wyboru tysiące programów części, wielokrotnie marnuje czas na poszukiwanie tego jednego właściwego. Potencjalnie istnieje również możliwość wystąpienia błędu ludzkiego prowadzącego do wyboru niewłaściwego programu lub poziomu kontroli. Skanowanie kodu kreskowego części na "bilecie pracy" (job ticket) pozwala na natychmiastowy wybór właściwego programu z pamięci.

- Zwiększona identyfikowalność. Gdy kody kreskowe rozpoznają elementy i materiały, identyfikowalność produktu znacznie rośnie. To również dotyczy poziomu odpowiedzialności operatora kontrolującego część, maszyny, która przeprowadza pomiary i urządzania, które ją produkuje. Identyfikowany jest nawet numer serii materiałów wykorzystanych podczas wytwarzania elementu. Jeśli na późniejszym etapie pojawią się jakieś problemy, bez problemu można znaleźć odpowiedzialnego pracownika, urządzenie, serię, a nawet sprzedawcę.

Ponieważ cała technologia kodów kreskowych wykorzystuje przedstawianie obrazowe, aby przekazać dane do komputera, w zasadzie niczym nie różni się ona od klawiatury. Skanery kodów kreskowych "tłumaczą" informacje i działają jako wirtualna stenotypistka wprowadzająca dane z prędkością od 40 do 200 znaków na sekundę. Zatem rozważając potencjalne rozwiązania umożliwiające wprowadzenie kodów kreskowych do działu kontroli jakości, firma powinna wziąć pod uwagę wszystkie punkty dotyczące wprowadzania danych. Powinna również określić liczbę potrzebnych informacji na każdym etapie procesu kontroli jakości. Ilość danych zakodowanych w każdym kodzie paskowym zależy od zastosowanej technologii. Standardowy 1-wymiarowy 13-cyfrowy kod może wyprodukować dziesięć tysięcy bilionów unikalnych kodów, ale jest ograniczony do 13 znaków rzeczywistych danych wejściowych. Dwuwymiarowe kody kreskowe, takie jak kody QR, mogą zawierać około 100 razy więcej bardziej użytecznych informacji.

Ponieważ cała technologia kodów kreskowych wykorzystuje przedstawianie obrazowe, aby przekazać dane do komputera, w zasadzie niczym nie różni się ona od klawiatury. Skanery kodów kreskowych "tłumaczą" informacje i działają jako wirtualna stenotypistka wprowadzająca dane z prędkością od 40 do 200 znaków na sekundę. Zatem rozważając potencjalne rozwiązania umożliwiające wprowadzenie kodów kreskowych do działu kontroli jakości, firma powinna wziąć pod uwagę wszystkie punkty dotyczące wprowadzania danych. Powinna również określić liczbę potrzebnych informacji na każdym etapie procesu kontroli jakości. Ilość danych zakodowanych w każdym kodzie paskowym zależy od zastosowanej technologii. Standardowy 1-wymiarowy 13-cyfrowy kod może wyprodukować dziesięć tysięcy bilionów unikalnych kodów, ale jest ograniczony do 13 znaków rzeczywistych danych wejściowych. Dwuwymiarowe kody kreskowe, takie jak kody QR, mogą zawierać około 100 razy więcej bardziej użytecznych informacji.Każde przedsiębiorstwo może odkryć różnorodne zastosowania technologii kodów kreskowych, w zależności od swoich potrzeb. Możliwe zastosowania kodów kreskowych w dziale kontroli jakości:

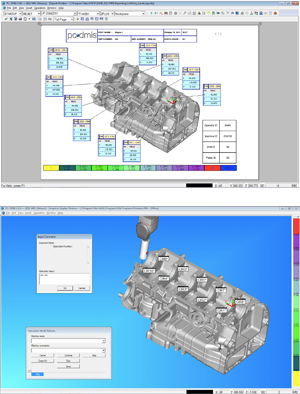

Przed uruchomieniem programu części. Jak już wspomnieliśmy, kody kreskowe mogą być stosowane na biletach pracy (job tickets), aby zakodować wiele różnorodnych informacji dotyczących identyfikowalności związanych z pracą. Firma może wybrać kodowanie numerów części i operatora, instrukcji operatora oraz serii. Informacje te mogą zostać dodane automatycznie do pól wejściowych raportu kontroli, aby zapewnić właściwe prowadzenie dokumentacji. Kody kreskowe mogą być również wykorzystywane do identyfikacji nazwy pliku programu części, dzięki czemu zyskujemy pewność, że przeprowadzane są odpowiednie czynności pomiarowe. Oprogramowanie metrologiczne, które pozwala na wprowadzenie danych programowych podczas przeprowadzania pomiarów, takie jak PC-DMIS firmy Hexagon Manufacturing Intelligence, może zebrać te informacje i automatycznie rozpocząć kontrolę.

Podczas realizacji programu części. Jeśli przedsiębiorstwo wykorzystuje kody QR lub inne kody kreskowe 2D, może w nich przechować nominalne wartości. Gdy skanowana jest pojedyncza część lub jej zbiór danych (zasobnik), teoretyczne wartości X,Y, Z są natychmiast ściągane. Zazwyczaj dane te trudno zakodować w oprogramowaniu bądź też operator ręcznie wprowadza te wartości. Wykorzystując kody kreskowe i pola wejściowe, formularz interfejsu użytkownika może zostać automatycznie wypełniony. Funkcja ta jest użyteczna dla firmy, która posiada kilka nowych części wymagających parametrycznego programowania. Wcześniej operator musiał ręcznie wprowadzić każdą nową nominalną wartość zanim program został uruchomiony. Teraz wartości mogą zostać wprowadzone do arkusza, który następnie jest kopiowany i wklejany do programu generującego kod kreskowy. Utworzony kod jest doczepiany do zbioru danych (zasobnika) części. Kod zawiera wszystkie wymagane informacje, a także umożliwia identyfikację programu części. Skan kodu kreskowego przekazuje dane do programu PC-DMIS i automatycznie rozpoczynają się czynności pomiarowe.

Po uruchomieniu programu części. Kody kreskowe można również umieścić na elementach, wykorzystując np. etykiety lub metodę Pin Stamping, aby umieścić informacje na mierzonych cechach. Jeśli w późniejszym terminie wynikną problemy, element może zostać zeskanowany, a oryginalne informacje pomiarowe zostaną ujawnione. Z powodu integralności oryginalnych danych, skan może również wyselekcjonować informacje umożliwiające identyfikację materiałów, serii, sprzedawców, maszyn i pracowników zaangażowanych w proces tworzenia części. Jest to szczególnie korzystne w sektorze lotniczym, motoryzacyjnym, medycznym lub energetycznym, gdzie identyfikowalność musi zostać udokumentowana w celach bezpieczeństwa i ponownego przetworzenia czynności produkcyjnych.

Kolejny Krok

Zastosowanie technologii kodów kreskowych w przedsiębiorstwach produkcyjnych i montażowych przynosi liczne korzyści. Dzięki swoim wielu zaletom, kody kreskowe stały się najbardziej rozpowszechnioną na świecie technologią wykorzystywaną w zarządzaniu łańcuchem dostaw. Dla firm, które już stosują kody kreskowe do identyfikacji swojego inwentarza, kolejny - i to bardzo niewielki krok - stanowi wdrożenie ich w dziale kontroli jakości. Ponieważ każde przedsiębiorstwo jest jedyne w swoim rodzaju i niepowtarzalne, potencjalne wprowadzenie udoskonaleń musi zostać poprzedzone konsultacjami z ekspertem. Aby projekt wdrażania zmian zakończył się sukcesem, niezbędne jest wsparcie zespołu specjalistów ds. zastosowań, który ma duże doświadczenie w technologii kodów kreskowych, programowaniu interfejsów użytkownika, parametrycznym programowaniu części i wdrażaniu kodów kreskowych w dziale jakości. Takim zespołem specjalistów dysponuje firma Hexagon Manufacturing Intelligence.

Ponieważ zbliża się 60. rocznica przyznania patentu technologii kodów kreskowych, świat podejmuje istotne kroki, aby zbierać coraz większe owoce wynikające z zastosowania tej innowacji. Opakowanie gum do żucia, które zmieniło świat, to tylko początek rewolucji zmieniającej łańcuch dostaw. Gdy przedsiębiorstwa zaczną stosować technologię kodów kreskowych w swoich działach kontroli jakości, bez wątpienia zmniejszą ilość błędów, zwiększą szybkość pracy i zapewnią identyfikowalność produktom. W pewnym sensie ich życie już nigdy nie będzie takie samo!