Barcodetechnologie koppelen aan kwaliteitscontrole

Scan uw weg naar productiviteit

Contact opnemen

Weinigen zullen geraden hebben dat kauwgom een tijdperk zou inleiden van gestroomlijnde productie, verlaagde kosten en ongeëvenaarde traceerbaarheid. In juni 1974 was echter een pakje Wrigley’s Juicy Fruit van 10 stuks het eerste product dat gescand werd met een UPC-code (Universal Product Code). Hoewel het niet de katalysator was voor de algehele implementatie van barcodetechnologie binnen de productiesector, is de gebeurtenis zeer memorabel en wordt het pakje tentoongesteld in het Smithsonian’s Natural Museum of American History in Washington, D.C. in de VS.

De realiteit is dat barcodes al bestaan sinds het Amerikaanse patent 2.612.994 voor een "Apparaat en methode voor classificatie", toegekend in oktober 1952. De technologie mag dan langzaam van start zijn gegaan, uiteindelijk is ze doorgedrongen binnen verschillende aspecten van het dagelijks leven. Niet alleen in de detailhandel, maar ook in productie- en montagefaciliteiten worden barcodes regelmatig gebruikt. Bedrijven die de barcodetechnologie omarmen ontwerpen doorgaans een eigen systeem dat past bij hun behoeften op basis van de informatie die ze moeten vastleggen. Verrassend genoeg zijn er maar weinig bedrijven die de technologie doorgetrokken hebben naar hun afdeling voor kwaliteitscontrole. Het toepassen van barcodetechnologie voor kwaliteitscontrole maakt het mogelijk om kwaliteitsprocedures te verbeteren en de laatste stappen voor het verzenden van producten foutbestendig te maken.

Voordelen van barcodes

Zoals verschillende industrieën lang geleden al ontdekt hebben, wordt de gegevensintegriteit drastisch verbeterd met geautomatiseerde systemen voor het interpreteren van informatie, terwijl tegelijk de benodigde tijd voor deze operaties beperkt wordt. De voordelen van barcodetechnologie voor de industrie zijn talrijk, maar kunnen over het algemeen worden onderverdeeld in drie hoofdcategorieën:

- Fouten bij data-invoer terugdringen. GS1, een non-profitgroep voor het ontwerp en de implementatie van wereldwijde standaarden in toeleveringsketens, stelt dat een goede medewerker voor gegevensinvoer elke 300 aanslagen één fout maakt. Met barcodes wordt het aantal fouten daarentegen teruggebracht naar een geschatte 1 op 1 miljoen aanslagen, meer dan 3.000 keer de nauwkeurigheid van een mens. Aangezien onderdeelnummers gemakkelijk tien tot twintig tekens lang kunnen zijn, kunnen getallen op een gegeven moment verwisseld worden en per ongeluk toegevoegd of weggelaten worden. Deze corrupte informatie vervuilt de database met ingaven die niet aan de standaard voldoen, waardoor statistische analyses moeilijk, zo niet onmogelijk worden.

- Inspectietijd terugdringen. Als een bedrijf duizenden inspectieprogramma's heeft om uit te kiezen, gaat kostbare tijd verloren bij het kiezen van het juiste programma. Er is ook kans op menselijke fouten, waardoor mogelijk het onjuiste programma of revisieniveau wordt geselecteerd. Door de barcode van het onderdeel te scannen op het opdrachtformulier kan direct het juiste programma uit het geheugen worden gehaald.

- Traceerbaarheid vergroten. Als componenten en materialen geïdentificeerd worden met barcodes, neemt de traceerbaarheid sterk toe. Het zorgt ook voor een hoge mate van controleerbaarheid, niet alleen van de waarnemer die het onderdeel inspecteert, maar ook van de machine waarmee geïnspecteerd is, de machine waarmee het gemaakt is en zelfs het partijnummer van het bij de productie gebruikte materiaal. Als er later zorgen zijn, is het gemakkelijk om deze te herleiden naar de werknemer, de apparatuur, de partij of zelfs de verantwoordelijke leverancier.

Oplossingen implementeren

Aangezien bij alle barcodetechnologie een grafische representatie gebruikt wordt voor het doorgeven van informatie aan een computer, verschilt het in essentie weinig van een toetsenbord. Barcodescanners zetten de informatie om en werken als een virtuele typist die data invoert met een snelheid van 40 tot 200 tekens per seconde. Daarom moet een organisatie bij de overweging om barcodes in te voeren bij de afdeling kwaliteitscontrole alle punten van data-invoer in ogenschouw nemen. De organisatie moet ook stilstaan bij de hoeveelheid informatie die bij iedere stap van het kwaliteitscontroleproces nodig is. De datacapaciteit van iedere barcode varieert per gebruikte technologie. Het eendimensionale standaardsysteem voor barcodes met 13 cijfers kan tien biljoen unieke codes produceren, maar is beperkt tot de 13 tekens van feitelijke invoergegevens. Tweedimensionale barcodes zoals QR-codes kunnen ongeveer honderd keer zo veel bruikbare informatie bevatten.

Aangezien bij alle barcodetechnologie een grafische representatie gebruikt wordt voor het doorgeven van informatie aan een computer, verschilt het in essentie weinig van een toetsenbord. Barcodescanners zetten de informatie om en werken als een virtuele typist die data invoert met een snelheid van 40 tot 200 tekens per seconde. Daarom moet een organisatie bij de overweging om barcodes in te voeren bij de afdeling kwaliteitscontrole alle punten van data-invoer in ogenschouw nemen. De organisatie moet ook stilstaan bij de hoeveelheid informatie die bij iedere stap van het kwaliteitscontroleproces nodig is. De datacapaciteit van iedere barcode varieert per gebruikte technologie. Het eendimensionale standaardsysteem voor barcodes met 13 cijfers kan tien biljoen unieke codes produceren, maar is beperkt tot de 13 tekens van feitelijke invoergegevens. Tweedimensionale barcodes zoals QR-codes kunnen ongeveer honderd keer zo veel bruikbare informatie bevatten.

Ieder bedrijf kan verschillende mogelijkheden ontdekken voor het gebruik van barcodetechnologie afhankelijk van hun unieke situatie. Denkbare gebruiksmogelijkheden binnen de afdeling kwaliteitscontrole zijn onder andere:

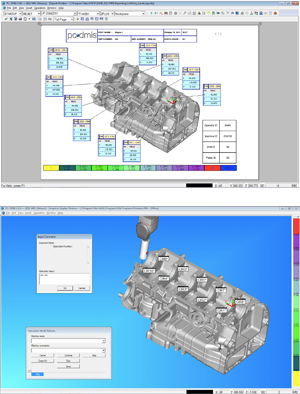

Vóór uitvoering van het onderdelenprogramma. Zoals gezegd kunnen barcodes worden gebruikt op opdrachtformulieren om allerlei traceerbaarheidsinformatie van die opdracht te coderen. Een bedrijf zou onderdeelnummers, personeelsnummers van waarnemers, instructies voor waarnemers en partijnummers kunnen coderen. Deze informatie kan automatisch toegevoegd worden aan invoervelden op het inspectierapport om een correcte administratie te waarborgen. Barcodes kunnen ook worden gebruikt om de bestandsnaam van een onderdeelprogramma te identificeren om te zorgen dat de juiste inspectieroutine wordt uitgevoerd. Metrologische inspectiesoftware die geschikt is voor invoer van programmadata tijdens een inspectieroutine, zoals PC-DMIS van Hexagon Metrology kan deze informatie lezen en automatisch met de inspectieroutine beginnen.

Tijdens het onderdeelprogramma. Als een bedrijf QR-codes of een andere 2D barcodetechnologie gebruikt, kunnen er nominale waarden in de codes vastgelegd worden. Als het afzonderlijke onderdeel of de bin gescand wordt, worden de theoretische X-, Y- en Z-waarden direct opgehaald. Normaal worden deze data in de code van de software vastgelegd, of worden de waarden handmatig door de waarnemer ingevoerd. Met barcodes en velden voor programma-invoer kan het formulier van de gebruikersinterface automatisch ingevuld worden bij het scannen van de code. Deze functie is gunstig voor een fabriek met verschillende nieuwe onderdelen die parametrisch geprogrammeerd moeten worden. Voorheen moest de waarnemer iedere nieuwe nominale waarde voor het uitvoeren van het programma handmatig invoeren. Nu kunnen de waarden ingevoerd worden in een spreadsheet die gekopieerd en geplakt wordt in een programma voor het genereren van barcodes. De gegenereerde barcode wordt vervolgens aangebracht op de bin van het onderdeel en bevat alle vereiste informatie naast de identificatie van het onderdeelprogramma. Na het scannen van de barcode worden de data geüpload naar PC-DMIS en wordt de inspectieroutine automatisch gestart.

Nadat het programma is uitgevoerd. Barcodes kunnen ook op onderdelen zelf geplaatst worden, met bijvoorbeeld labels of stempels, voor het opnemen van informatie over gemeten kenmerken. Bij latere zorgen kan het onderdeel gescand worden en wordt de oorspronkelijke meetinformatie getoond. Vanwege de oorspronkelijke data-integriteit kan de scan informatie ook opsplitsen voor het traceren van materialen, partijen, leveranciers, machines en werknemers die bij het maken van het onderdeel betrokken waren. Dit is vooral gunstig voor de luchtvaart-, auto-, medische of energie-industrie waar traceerbaarheid gedocumenteerd moet worden voor veiligheids- en terugroepdoeleinden.

De volgende stap

Het gebruik van barcodetechnologie binnen een volledige productie- of assemblagelocatie is een goed idee vanuit bedrijfskundig oogpunt. Met alle voordelen die barcodetechnologie te bieden heeft, is het goed te begrijpen dat het een van de meestgebruikte technologieën is in de toeleveringsketen. Voor een bedrijf dat al barcodes gebruikt voor het traceren van de inventaris, is het een kleine stap om dit door te voeren naar de afdeling kwaliteitscontrole. Aangezien iedere fabriek uniek is, is een eerste stap altijd het inwinnen van deskundig advies voor de mogelijke upgrade. Een bedrijf als Hexagon Metrology met zijn dienstverlening voor toepassingen en dat ervaring heeft met hardware voor barcodes, programmering van gebruikersinterfaces, programmering voor parametrische onderdelen en de typische toepassing van barcodes voor kwaliteitscontrole is essentieel voor een geslaagd project.

Nu het patent voor de barcode bijna zijn 60-jarig jubileum heeft bereikt, heeft de wereld grote stappen gezet door van alle voordelen te profiteren die de technologie te bieden heeft. Het pakje kauwgom dat de wereld veranderd heeft, was slechts het begin van de revolutie die de toeleveringsketen veranderd heeft. Wanneer organisaties de barcodetechnologie gaan toepassen op hun kwaliteitscontrole, zal dat ongetwijfeld leiden tot minder fouten, verhoogde snelheid en betere traceerbaarheid. Hun wereld zal eigenlijk nooit meer hetzelfde zijn.