Использование технологии штрих-кодов для контроля качества

Сканирование -- путь повышения производительности

Свяжитесь с нами

Мало кто мог предположить, что жевательная резинка может вступить в эпоху поточного производства, снижения затрат и беспрецедентной отслеживаемости. Тем не менее, в июне 1974 года, пакетик с 10-ю пластиками резинки Wrigley’s Juicy Fruit стал первым продуктом, снабженным сканируемым универсальным товарным кодом (UPC). Хотя это и не было катализатором для широкомасштабного принятия технологии штрих-кода в обрабатывающей промышленности, это событие -- одно из наиболее запомнившихся, и эта упаковка представлена в экспозиции Смитсоновского Музея американской истории в Вашингтоне, D. С.

В действительности, штрих-код существовал с момента получения патента США № 2 612 994 "Метод и устройство для классификации" в октябре 1952 года. Хотя эта технология принималась крайне медленно, она в конце концов проложила свой путь в некоторые аспекты современной жизни. Помимо использования в розничной торговле, штрих-коды теперь привычно используются в производстве и на сборочных предприятиях. Компании, принимающие технологию штрих-кода, обычно приспосабливают конструкцию системы под свои нужды, опираясь на ту информацию, которую необходимо получить. Удивительно, но лишь немногие компании внедрили эту технологию для своих отделов контроля качества. Применение технологии штрихового кодирования в процессах контроля качества раскрывает потенциал улучшения качества процедур и помогает безошибочно выполнять завершающие шаги перед отправкой продукта.

Преимущества штрих-кодов

Отрасли промышленности давно поняли, что использование автоматических систем интерпретации информации существенно повышает целостность данных, при этом сокращая время, необходимое для выполнения таких операций. Преимущества, которые технология штрих-кодов привносит в промышленность, многочисленны, но основные могут быть разделены на три основные категории:

Уменьшение ошибок при вводе данных. GS1, некоммерческая группа, занимающаяся разработкой и реализацией международных стандартов по всей цепочке поставок, утверждает, что опытный оператор по вводу данных делает одну ошибку на 300 нажатий клавиш. Штрих-коды, с одной стороны, уменьшают количество ошибок примерно до одной на миллион нажатий клавиш -- более чем в 300 раз меньше, чем человек. Поскольку номера деталей могут быть длиной от 10 до 20 цифр, в какой-то момент цифры могут быть введены с ошибкой, может быть добавлена лишняя или не введена одна из цифр. Такая поврежденная информация засоряет базу данных нестандартными введенными значениями, затрудняя статистический анализ или делая его невозможным.

Сокращение времени проверки. Когда компания имеет на выбор тысячи программ проверки деталей, то на поиск нужной тратится достаточно много времени. Кроме того, это дает возможность появления ошибки, обусловленной человеческим фактором, что приводит к неправильному выбору программы или уровня проверки. Сканирование штрих-кода детали на бланке задания может моментально найти в базе данных требуемую программу.

Увеличение отслеживаемости. Если детали и материалы идентифицируются по штрих-коду, отслеживаемость существенно повышается. Это также применимо и к уровню отчетности не только оператора, но также машины, которая осуществляет контроль, станка, который изготавливает эту деталь, и даже номера партии материала, использовавшегося для изготовления. Если на более позднем этапе возникают какие-либо проблемы, найти ответственного работника, единицу оборудования, партию или даже поставщика будет достаточно просто.

Реализация решений

Поскольку технология штрих-кода использует изображение для передачи данных в компьютер, она, по существу, не отличается от клавиатуры. Сканеры штрих-кода преобразуют информацию и работают как виртуальный оператор, вводящий данные со скоростью от 40 до 200 символов в секунду. Поэтому при обсуждении возможных решений по использованию штрих-кодов в отделе контроля качества организация должна рассмотреть все точки ввода информации. Следует также учесть количество информации, необходимое на каждой стадии процесса контроля качества. Объем данных, содержащийся в каждом штрих-коде, зависит от используемой технологии. Стандартная система 1-мерного 13-разрядного штрих-кода может дать десять тысяч миллиардов уникальных кодов, но ограничена 13-ю символами вводимых данных. Двухмерные штрих-коды, такие как QR-коды, могут содержать примерно в 100 раз больше полезной информации.

Каждая компания может найти различные применения технологии штрих-кодов, согласно своей уникальной ситуации. Возможное использование в службе контроля качества включает:

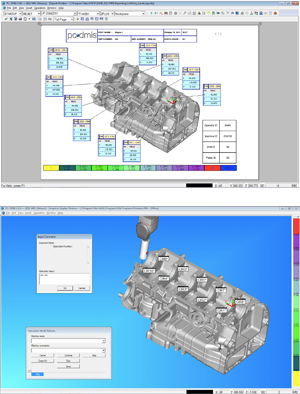

До запуска программы контроля детали. Как отмечено выше, штрих-коды могут использоваться на бланке задания для кодировки различной отслеживаемой информации, относящейся к этому заданию. Компания может кодировать номера деталей, номера операторов, инструкции для операторов и номера партий. Эта информация может автоматически вставляться в поля ввода на отчете о проверке, что гарантирует правильное ведение учета. Штрих-коды могут также использоваться для определения имени файла с программой инспекции детали, обеспечивая тем самым использование правильной процедуры проверки. Метрологическое программное обеспечение, позволяющее вводить данные из программы в ходе процедуры проверки, такое как PC-DMIS компании Hexagon Manufacturing Intelligence, способно брать такую информацию и автоматически запускать программу проверки.

До запуска программы контроля детали. Как отмечено выше, штрих-коды могут использоваться на бланке задания для кодировки различной отслеживаемой информации, относящейся к этому заданию. Компания может кодировать номера деталей, номера операторов, инструкции для операторов и номера партий. Эта информация может автоматически вставляться в поля ввода на отчете о проверке, что гарантирует правильное ведение учета. Штрих-коды могут также использоваться для определения имени файла с программой инспекции детали, обеспечивая тем самым использование правильной процедуры проверки. Метрологическое программное обеспечение, позволяющее вводить данные из программы в ходе процедуры проверки, такое как PC-DMIS компании Hexagon Manufacturing Intelligence, способно брать такую информацию и автоматически запускать программу проверки.

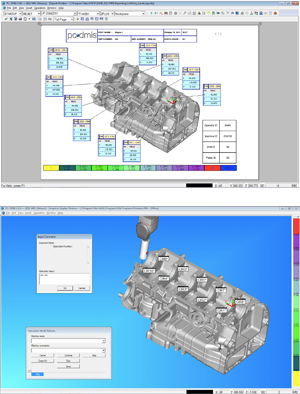

В ходе выполнения программы контроля детали. Если компания использует QR-коды или другую технологию двухмерных кодов, у нее есть возможность хранить в этих кодах номинальные значения параметров. Если сканируется отдельная деталь или ее контейнер, то теоретические значения X, Y и Z передаются моментально. Обычно эти данные либо жестко закодированы в программе, либо оператор вводит их значения вручную. Используя штрих-код и программу заполнения полей, оператор может автоматически заполнять поля при сканировании этого штрих-кода. Эта функция особенно удобна в случае использования нескольких новых деталей, которые требуют параметрического программирования. Раньше оператор должен был вручную вводить каждое номинальное значение перед запуском программы. Теперь эти значения могут быть введены в электронную таблицу, которая затем будет скопирована в программу создания штрих-кода. Полученный в результате штрих-код закрепляется за контейнером детали и будет содержать всю требуемую информацию, а также идентификатор программы обработки детали. При сканировании штрих-кода данные загружаются в PC-DMIS, и процедура проверки стартует автоматически.

После запуска программы обработки детали. Штрих-коды, содержащие информацию об измеряемых параметрах, могут также наноситься на сами детали, например, с помощью наклеек или наборного штампа. При последующей проверке вызывающих сомнение данных деталь может быть отсканирована, в результате чего будет извлечена исходная информация об измерении. Ввиду целостности исходных данных, при сканировании можно также разделить эту информацию на части, чтобы отдельно отслеживать материал, партию, поставщика, способ обработки и работников, участвовавших в процессе изготовления детали. Это бывает особенно полезным в аэрокосмической, автомобильной, медицинской промышленности и энергетике, где отслеживаемость должна документально фиксироваться в целях обеспечения безопасности и восстановления данных.

Преимущества штрих-кодов

Отрасли промышленности давно поняли, что использование автоматических систем интерпретации информации существенно повышает целостность данных, при этом сокращая время, необходимое для выполнения таких операций. Преимущества, которые технология штрих-кодов привносит в промышленность, многочисленны, но основные могут быть разделены на три основные категории:

Уменьшение ошибок при вводе данных. GS1, некоммерческая группа, занимающаяся разработкой и реализацией международных стандартов по всей цепочке поставок, утверждает, что опытный оператор по вводу данных делает одну ошибку на 300 нажатий клавиш. Штрих-коды, с одной стороны, уменьшают количество ошибок примерно до одной на миллион нажатий клавиш -- более чем в 300 раз меньше, чем человек. Поскольку номера деталей могут быть длиной от 10 до 20 цифр, в какой-то момент цифры могут быть введены с ошибкой, может быть добавлена лишняя или не введена одна из цифр. Такая поврежденная информация засоряет базу данных нестандартными введенными значениями, затрудняя статистический анализ или делая его невозможным.

Сокращение времени проверки. Когда компания имеет на выбор тысячи программ проверки деталей, то на поиск нужной тратится достаточно много времени. Кроме того, это дает возможность появления ошибки, обусловленной человеческим фактором, что приводит к неправильному выбору программы или уровня проверки. Сканирование штрих-кода детали на бланке задания может моментально найти в базе данных требуемую программу.

Увеличение отслеживаемости. Если детали и материалы идентифицируются по штрих-коду, отслеживаемость существенно повышается. Это также применимо и к уровню отчетности не только оператора, но также машины, которая осуществляет контроль, станка, который изготавливает эту деталь, и даже номера партии материала, использовавшегося для изготовления. Если на более позднем этапе возникают какие-либо проблемы, найти ответственного работника, единицу оборудования, партию или даже поставщика будет достаточно просто.

Поскольку технология штрих-кода использует изображение для передачи данных в компьютер, она, по существу, не отличается от клавиатуры. Сканеры штрих-кода преобразуют информацию и работают как виртуальный оператор, вводящий данные со скоростью от 40 до 200 символов в секунду. Поэтому при обсуждении возможных решений по использованию штрих-кодов в отделе контроля качества организация должна рассмотреть все точки ввода информации. Следует также учесть количество информации, необходимое на каждой стадии процесса контроля качества. Объем данных, содержащийся в каждом штрих-коде, зависит от используемой технологии. Стандартная система 1-мерного 13-разрядного штрих-кода может дать десять тысяч миллиардов уникальных кодов, но ограничена 13-ю символами вводимых данных. Двухмерные штрих-коды, такие как QR-коды, могут содержать примерно в 100 раз больше полезной информации.

Каждая компания может найти различные применения технологии штрих-кодов, согласно своей уникальной ситуации. Возможное использование в службе контроля качества включает:

До запуска программы контроля детали. Как отмечено выше, штрих-коды могут использоваться на бланке задания для кодировки различной отслеживаемой информации, относящейся к этому заданию. Компания может кодировать номера деталей, номера операторов, инструкции для операторов и номера партий. Эта информация может автоматически вставляться в поля ввода на отчете о проверке, что гарантирует правильное ведение учета. Штрих-коды могут также использоваться для определения имени файла с программой инспекции детали, обеспечивая тем самым использование правильной процедуры проверки. Метрологическое программное обеспечение, позволяющее вводить данные из программы в ходе процедуры проверки, такое как PC-DMIS компании Hexagon Manufacturing Intelligence, способно брать такую информацию и автоматически запускать программу проверки.

До запуска программы контроля детали. Как отмечено выше, штрих-коды могут использоваться на бланке задания для кодировки различной отслеживаемой информации, относящейся к этому заданию. Компания может кодировать номера деталей, номера операторов, инструкции для операторов и номера партий. Эта информация может автоматически вставляться в поля ввода на отчете о проверке, что гарантирует правильное ведение учета. Штрих-коды могут также использоваться для определения имени файла с программой инспекции детали, обеспечивая тем самым использование правильной процедуры проверки. Метрологическое программное обеспечение, позволяющее вводить данные из программы в ходе процедуры проверки, такое как PC-DMIS компании Hexagon Manufacturing Intelligence, способно брать такую информацию и автоматически запускать программу проверки.В ходе выполнения программы контроля детали. Если компания использует QR-коды или другую технологию двухмерных кодов, у нее есть возможность хранить в этих кодах номинальные значения параметров. Если сканируется отдельная деталь или ее контейнер, то теоретические значения X, Y и Z передаются моментально. Обычно эти данные либо жестко закодированы в программе, либо оператор вводит их значения вручную. Используя штрих-код и программу заполнения полей, оператор может автоматически заполнять поля при сканировании этого штрих-кода. Эта функция особенно удобна в случае использования нескольких новых деталей, которые требуют параметрического программирования. Раньше оператор должен был вручную вводить каждое номинальное значение перед запуском программы. Теперь эти значения могут быть введены в электронную таблицу, которая затем будет скопирована в программу создания штрих-кода. Полученный в результате штрих-код закрепляется за контейнером детали и будет содержать всю требуемую информацию, а также идентификатор программы обработки детали. При сканировании штрих-кода данные загружаются в PC-DMIS, и процедура проверки стартует автоматически.

После запуска программы обработки детали. Штрих-коды, содержащие информацию об измеряемых параметрах, могут также наноситься на сами детали, например, с помощью наклеек или наборного штампа. При последующей проверке вызывающих сомнение данных деталь может быть отсканирована, в результате чего будет извлечена исходная информация об измерении. Ввиду целостности исходных данных, при сканировании можно также разделить эту информацию на части, чтобы отдельно отслеживать материал, партию, поставщика, способ обработки и работников, участвовавших в процессе изготовления детали. Это бывает особенно полезным в аэрокосмической, автомобильной, медицинской промышленности и энергетике, где отслеживаемость должна документально фиксироваться в целях обеспечения безопасности и восстановления данных.

Следующий шаг

Использование технологии штрих-кодирования на промышленных или сборочных производствах дает хорошие результаты. Если учесть все преимущества, даваемые технологией штрих-кода, то она по понятным причинам стала одной из наиболее распространенных технологий в управлении цепочкой поставок. Если компания уже использует штрих-коды для отслеживания товарно-материальных запасов, ей останется сделать маленьким шаг к тому, чтобы привести эту технологию в службу контроля качества. Поскольку каждое предприятие уникально, первым шагом должны стать консультации с экспертами и обсуждение возможных путей модернизации. Компания, подобная группе техобслуживания приложений Hexagon Metrology, которая имеет опыт использования оборудования технологии штрих-кодов, программирования пользовательских интерфейсов, параметрического программирования деталей и реализации типовых приложений применения штрих-кодов для функций контроля качества, имеет важное значение для успешного выполнения проекта.

В 60-летний юбилей получения патента на штрих-код мир совершил гигантские шаги в деле использования всех преимуществ этого кода, которые он дает. Пакетик жевательной резинки, изменивший целый мир, был всего лишь началом революции, которая изменила всю цепочку поставок. Организации, использующие технологию штрих-кодов для своих служб контроля качества, несомненно, ощутили уменьшение количества ошибок, увеличение скорости и отслеживаемости. В этом смысле, их мир никогда не будет прежним.