Streckkodsteknik och kvalitetskontroll

Scanning som ökar produktiviteten

Kontakta oss

Det är svårt att tro att tuggummi kan vara en del av utvecklingen mot minskade kostnader och ojämförlig spårbarhet. Men i juni 1974 var det ett paket Wrigley’s Juicy Fruit med 10 tuggummin i som blev den första produkten att scannas med streckkodssystemet universal product code (UPC). Även om det inte var denna händelse som utlöste en våg av streckkodsteknik inom tillverkningsindustrin är den mest minnesvärd och paketet finns utställt på Smithsonian’s Natural Museum of American History i Washington, D.C.

I själva verket har streckkoderna existerat sedan oktober 1952 när patentnummer 2,612,994 utfärdades för en apparat och metod för klassificering i USA. Även om tekniken fick en trög start lyckades den slå igenom stort i vardagslivet. Utöver varuhandeln, används streckkoder även inom tillverkning och montering. Företag som inför streckkodsteknik brukar specialanpassa systemet så att det bearbetar precis den information de behöver. Förvånansvärt nog är det inte många företag som har infört tekniken på avdelningen för kvalitetskontroller. Tillämpning av streckkodsteknik för att utföra kvalitetskontroller innebär en möjlighet att förbättra kvalitetsprocesserna och felsäkra slutstegen innan produkterna levereras.

Fördelar med streckkoder

Det är en gammal sanning inom industrin att automatiserade system som används för att tolka information ökar integriteten för data avsevärt samtidigt som de drastiskt minskar tiden som går åt för att utföra dessa handlingar. Fördelarna med streckkodstekniken är många, men de kan indelas i tre olika huvudkategorier:

-

Minskning av datainmatningsfel. GS1 är en ideell organisation som ägnar sig åt att utforma och implementera globala standarder i hela materialflödet, och de uppger att manuell datainmatning innebär ett fel per 300 tangentnedslag. Streckkoder kan däremot minska antalet misstag till ungefär 1 på 1 miljon tangentnedslag – det är över 3 000 högre noggrannhet än en människa. Eftersom ett artikelnummer kan vara mellan 10 och 20 siffror långt är det inte ovanligt att siffror hamnar på fel plats, läggs till eller tas bort. Den korrupta informationen förorenar databasen med inmatningar som avviker från standarden och gör den statistiska analysen svår eller rentav omöjlig.

- Minskning av kontrolltiden. När ett företag har tusentals program för detaljkontroll att välja från, går värdefull tid förlorad medan det rätta programmet väljs. Det finns också risk för fel på grund av den mänskliga faktorn som leder till att felaktigt program väljs eller en felaktig granskningsnivå väljs. När detaljens streckkod på arbetsordern scannas kan det korrekta programmet genast hämtas ur minnet.

- Ökning av spårbarheten. När streckkoder identifierar komponenter och material ökar spårbarheten avsevärt. Det innebär en fördelning av ansvar inte bara till operatören som inspekterar detaljen, utan även till maskinen som inspekterar den, maskinen som tillverkar den och även till batchnumret på materialet som användes när den skapades. Om det uppstår problem vid ett senare tillfälle är det lätt att hitta den ansvariga medarbetaren, utrustningen, batchen eller till och med försäljaren.

Implementering av lösningar

Alla företag kan hitta olika användningsområden för streckkodstekniken och anpassa den till företagets unika situation. Inom kvalitetskontroll kan tekniken bland annat användas till följande:

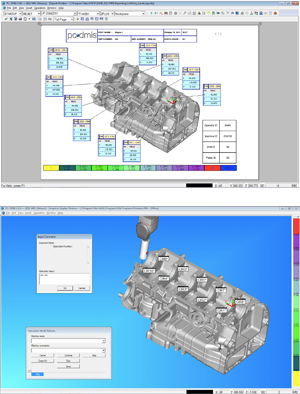

Innan detaljens program körs. Som tidigare nämnt kan streckkoder användas på arbetsordrar för att koda en mängd olika spårbarhetsinformation för det aktuella jobbet. Ett företag kan välja att koda artikelnummer, operatörens anställningsnummer, arbetsinstruktioner och partinummer. Informationen läggs automatiskt till i inmatningsfälten på kontrollrapporten för att garantera korrekt dokumentation. Streckkoder kan även användas för att identifiera en programfilnamnet för en detalj så att korrekt kontrollrutin körs. Med kontrollprogram för metrologi, som PC-DMIS från Hexagon Manufacturing Intelligence, kan programdata inmatas under en kontrollrutin och programmet använder sen informationen för att automatiskt starta kontrollrutinen.

Medan detaljens program körs. Om ett företag använder QR-koder eller 2D-streckkodsteknik kan nominella värden lagras i dem. När en enskild detalj eller dess fack scannas, hämtas de teoretiska värdena för X, Y, och Z genast in. Denna data hårdkodas vanligtvis in i programvaran eller så lägger operatören till värdena manuellt. Med hjälp av streckkoder och programinmatningsfält, kan formulär på användargränssnitt automatiskt fyllas i när koden scannas. Denna funktion är viktig för en anläggning som har flera nya detaljer som kräver parametrisk programmering. Tidigare var operatören tvungen att ange varje nytt nominellt värde manuellt innan programmet körs. Nu kan värdena inmatas i ett kalkylprogram som sedan kopierar och klistrar in dem i ett program som skapar streckkoder. Streckkoden som skapas kopplas till detaljens fack och innehåller alla erforderlig information samt identifiering av detaljens program. När streckkoden scannas laddas data upp till PC-DMIS och kontrollrutinen startar automatiskt.

Efter att detaljens program körs. Streckkoder kan även placeras på själva detaljerna med etiketter eller nålprägling till exempel, för att inkludera information om uppmätta objekt. Om det uppstår problem senare, kan komponenten scannas för att få reda på den ursprungliga mätningsinformationen. På grund av att originaldata hålls intakta, kan scannern tolka informationen för att spåra material, parti, försäljare, maskiner och medarbetare från tillverkningen av detaljen. Det är extra användbart inom flyg-, fordon-, medicin- och energiindustrin där spårbarheten måste vara dokumenterad i säkerhets- och återkallningssyfte.

Nästa steg

Att använda streckkodsteknik genomgående i en anläggning för tillverkning eller montering visar på gott affärssinne. Alla de fördelar som streckkoder erbjuder gör det till en av de mest utbredda teknikerna inom materialflödesstyrning. För ett företag som för närvarande använder streckkodsteknik för lagerspårning, är det ett litet steg att introducera den på avdelningen för kvalitetskontroll. Eftersom alla anläggningar är unika, ska expertrådgivning alltid vara första steget vid samtal om en potentiell uppgradering. Företag som, liksom Hexagon Manufacturing Intelligence, har erfarenhet av maskinvara för streckkodsteknik, programmering av användargränssnitt, parametrisk programmering av detaljer och tillämpning av streckkodsteknik inom kvalitetskontroller kan vara avgörande för att projektet ska lyckas.

Snart firar streckkodspatentet 60 år och det är hela tiden fler och fler över hela världen som upptäcker fördelarna med tekniken. Tuggummipaketet som förändrade världen var bara början på en revolution inom materialflöde. Alla verksamheter som introducerar streckkodsteknik i sina avdelningar för kvalitetskontroll får uppleva färre fel, ökad hastighet och bättre spårbarhet. Deras värld har verkligen förändrats.