Barkod Teknolojisini Kalite Kontrolle Birleştirmek

Üretkenliğe Giden Yolu Taramak

İletişim

Bir cikletin modern üretim, düşürülmüş maliyetler ve benzersiz bir izlenebilirlik çağının, öncüsü olabileceğini kim tahmin edebilirdi? 10 paketlik bir Wrigley’s Juicy Fruit, Haziran 1974'te evrensel bir ürün kodu (UPC) ile taranan ilk ürün olarak tam da bunu gerçekleştirdi.

Barkod teknolojisinin üretim sektörü genelinde tamamen benimsenmesinde katalizör rolü oynamasa da, bu olay hafızalarda en çok yer eden olmuştur ve ürünün ambalajı Washington D.C.'deki Smithsonian Amerikan Tarihi Doğa Müzesinde sergilenmektedir.Gerçekte barkodlar, bir " Cihaz ve Yöntemlerin Sınınflandırılması" na dair 2.612.994 numaralı ABD patentinin yayınlandığı Ekim 1952'den beri mevcuttu. Teknolojinin yayılması yavaş olsa da, sonunda günlük hayata birkaç açıdan girmeyi başardı. Perakende ortamlarının yanı sıra, barkodlar üretim ve montaj tesislerinde de rutin olarak kullanılmaktadır. Barkod teknolojisini benimseyen şirketler tipik olarak, yakalamaları gereken bilgiye dayanarak kendi ihtiyaçlarına uyan bir sistem tasarlamaktadır. Şaşırtıcı bir şekilde, çok az şirket bu teknolojiyi kalite kontrol departmanlarına taşımıştır. Barkod teknolojisinin kalite kontrole uygulanması, kalite kontrol prosedürlerinin iyileştirilmesi potansiyelini açığa çıkarır ve ürünler sevk edilmeden önce son adımlarındaki hataların önlenmesine yardımcı olur.

Barkodların Faydaları

Sektörlerin uzun zaman önce öğrendiği gibi, bilgiyi yorumlamaya yönelik otomatik sistemlerin mevcut olması, söz konusu işlemlerin gerçekleştirilmesi için gerekli zamanı önemli ölçüde azaltırken veri bütünlüğünü geliştirir. Barkod teknolojisi sektörlere çok sayıda fayda getirmektedir ancak bunlar genellikle üç ana kategoride sınıflandırılabilirler:

- Veri giriş hatalarının azaltılması. Tedarik zincirleri boyunca küresel standartların tasarımına ve uygulanmasına odaklanan, kar amacı gütmeyen bir grup olan GS1, yetenekli bir veri giriş operatörünün her 300 tuş vuruşunda bir hata yapacağını belirtmektedir. Öte yandan barkodlar hataları 1 milyonda 1'e düşürmektedir - bu bir insanın doğruluk seviyesinin 3.000 katından fazladır. Parça numaraları kolaylıkla 10 - 20 basamaklı olabileceği için, bir noktada basamakların sırası değişecektir ve yanlış toplanacak veya çıkartılacaktır. Bu hatalı bilgi, veritabanını standart olmayan girişlerle kirletecek ve istatistiksel analizi, imkansız olmasa da zor hale getirecektir.

- Denetim zamanının azaltılması. Bir şirketin, aralarından seçim yapabileceği binlerce denetim parça programı olduğunda, doğru olanı seçmek için zaman harcanır. Ayrıca, yanlış programın veya revizyon seviyesinin seçilmesine neden olan potansiyel insan hataları da bulunmaktadır. Parçanın barkodunun görev kartı üzerinde taranması, doğru programın derhal hafızadan çekilmesini sağlayabilir.

- İzlenebilirliğin artması. Barkodlar bileşenleri ve malzemeleri tanımlarken, izlenebilirlik büyük oranda artış gösterir. Bu durum yalnızca parçayı denetleyen operatör için değil, parçayı denetleyen makine, üreten makine ve hatta üretilmesinde kullanılan malzemenin seri numarası için, belirli bir düzeyde izlenebilirlik sağlar. daha sonra bir kaygı ortaya çıktığında sorumlu çalışanı, ekipmanı, seriyi ve hatta satıcıyı belirlemek çok kolaydır.

Bütün barkod teknolojileri bir bilgisayara veri aktarmak için temsili bir resim kullandığından, temelde bir klavyeden farksızdır. Barkod tarayıcıları bilgiyi tercüme ederek saniyede 40 - 200 karakter giren bir sanal daktilocu gibi hareket eder. Dolayısıyla kalite kontrol departmanlarına barkod getirmenin potansiyel çözümlerini düşünürken, bir kuruluş, veri girişinin tüm noktalarını hesaba katmalıdır. Kalite kontrol sürecinin her bir adımında gerekli olan bilgi miktarını da düşünmelidir. Her bir barkodda gömülü bulunan veri kapasitesi, kullanılan teknolojiye göre değişir. Standart 1 boyutlu 13 basamaklı sistem, on trilyon benzersiz kod üretebilir, ancak 13 karakterlik fiili veri girişiyle sınırlıdır. QR kodları gibi iki boyutlu barkodlar 100 kat daha fazla kullanılabilir bilgi içerebilmektedir.

Bütün barkod teknolojileri bir bilgisayara veri aktarmak için temsili bir resim kullandığından, temelde bir klavyeden farksızdır. Barkod tarayıcıları bilgiyi tercüme ederek saniyede 40 - 200 karakter giren bir sanal daktilocu gibi hareket eder. Dolayısıyla kalite kontrol departmanlarına barkod getirmenin potansiyel çözümlerini düşünürken, bir kuruluş, veri girişinin tüm noktalarını hesaba katmalıdır. Kalite kontrol sürecinin her bir adımında gerekli olan bilgi miktarını da düşünmelidir. Her bir barkodda gömülü bulunan veri kapasitesi, kullanılan teknolojiye göre değişir. Standart 1 boyutlu 13 basamaklı sistem, on trilyon benzersiz kod üretebilir, ancak 13 karakterlik fiili veri girişiyle sınırlıdır. QR kodları gibi iki boyutlu barkodlar 100 kat daha fazla kullanılabilir bilgi içerebilmektedir.Her şirket, kendi özgün durumuna göre barkod teknolojisi için farklı kullanımlar keşfedebilir. Kalite kontrol departmanındaki olası kullanımlar arasında aşağıdakiler yer almaktadır:

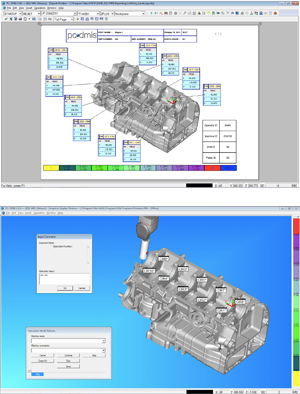

Parça programını yürütmeden önce. Daha önce belirtildiği gibi, barkodlar işle ilgili bir dizi izlenebilirlik bilgisinin kodlanması için görev kartları üzerinde kullanılabilir. Bir şirket parça numaralarını, operatör çalışan numaralarını, operatör talimatlarını ve lot numaralarını kodlamayı seçebilir. Bu bilgi, düzgün kayıt tutulmasını sağlamak için denetim raporundaki giriş alanlarına otomatik olarak eklenebilir. Barkodlar ayrıca, doğru denetim rutininin çalıştırılmasını sağlamak üzere, bir parça programının dosya adını tespit etmekte. Hexagon Manufacturing Intelligence tarafından sunulan PC-DMIS gibi, bir denetim rutini sırasında programatik veri girişine izin veren bir metroloji denetim yazılımı, bu bilgiyi alabilir ve denetim rutinine otomatik olarak başlayabilir.

Parça programı esnasında. Bir şirket QR kodları veya başka 2B barkod teknolojisi kullanıyorsa, barkodlar içinde nominal değerleri saklama imkanı da bulunmaktadır. Bir parça veya kutusu tarandığında, teorik X, Y ve Z değerleri anında çekilir. Normalde bu veri yazılımın içine doğrudan gömülmüştür veya operatör değerleri elle girer. Barkodlar ve program giriş alanları kullanılarak, kod tarandığında kullanıcı arayüzü formu otomatik olarak doldurulabilir. Bu özellik, parametrik programlama gerektiren çeşitli yeni parçalara sahip bir tesis için faydalıdır. Geçmişte, program çalıştırılmadan önce operatörün her yeni nominal değeri elle girmesi gerekiyordu. Artık değerler bir çizelge tablosuna girilerek sonrasında kopyalanıp barkod üreten programa yapıştırılabilir. Sonuçta oluşturulan barkod, parçanın kutusuna yapıştırılır ve parça programının kimliğinin yanı sıra, gerekli tüm bilgileri içerir. Barkod tarandığında, veri PC-DMIS'e yüklenir ve denetim rutini otomatik olarak başlar.

Parça programı yürütüldükten sonra. Barkodlar aynı zamanda, ölçülen özellikler hakkında bilgi içermesi için, etiketler veya pim yapıştırma şeklinde parçaların üzerlerine de koyulabilir. Daha sonra bir kaygı ortaya çıkarsa, bileşen taranabilir ve orijinal ölçüm değerleri ortaya koyulabilir. Orijinal veri bütünlüğü nedeniyle, tarama aynı zamanda parçanın üretiminde yer alan malzemeleri, partileri, satıcıları, makineleri ve çalışanları takip edecek şekilde bilginin dökümünü yapabilir. Bu özellikle, güvenlik ve takip amaçları için izlenebilirliğin belgelenmesi gereken havacılık, otomotiv, medikal veya enerji sektörlerinde yararlıdır.

Sonraki Adım

Bir üretim veya montaj tesisi çapında barkod teknolojisinin kullanılması iş açısından anlam taşır. Barkod teknolojisi, sunduğu tüm faydalar nedeniyle, anlaşılır bir şekilde tedarik zinciri yönetiminde en yaygın kullanılan teknolojilerden biri haline gelmiştir. Envanterini takip etmede halihazırda barkod kullanan bir şirket için, bunu kalite kontrol departmanına taşımak küçük bir adım gerektirir. Her tesis özgün olduğundan, potansiyel yükseltmeler tartışılırken uzman danışmanlığı ilk adımı oluşturmalıdır. Hexagon Manufacturing Intelligence gibi bir şirketin, barkod donanım teknolojisi konusunda deneyime sahip uygulama hizmetleri için, kullanıcı arayüzü programlama, parametrik parça programlama ve barkodlamanın kalite kontrol işlevine tipik uygulaması,başarılı bir proje sonucu için önemlidir.

Barkod patentinin 60. yıldönümü yaklaşırken, dünya bu teknolojinin sunduğu faydalardan yararlanmak için büyük adımlar atmıştır. Dünyayı değiştiren sakız paketi, tedarik zincirini değiştiren devrimin yalnızca başlangıcıydı. Kuruluşlar barkod teknolojisini kalite kontrol departmanlarına uyguladıkça, kuşkusuz daha az hata ve daha yüksek hız ve izlenebilirlik elde edeceklerdir. Bir anlamda, dünyaları asla eskisi gibi olmayacaktır.