Associando a Tecnologia de Código de Barras ao Controle de Qualidade

Digitalizando o Caminho para a Produtividade

Contato

Poucos poderiam ter imaginado que a goma de mascar daria início a uma era de produção simplificada, custos reduzidos e rastreabilidade incomparável. No entanto, em junho de 1974, um pacote com 10 unidades da goma de mascar Wrigley Juicy Fruit fez exatamente isso que se tornou o primeiro produto escaneado com um código universal de produto (UPC).

Apesar de não ser o catalisador para a adoção integral da tecnologia do código de barras em todo o setor manufatureiro, o evento é o mais memorável, e o pacote encontra-se em exposição no Museu Natural de História Americana do Smithsonian, em Washington, DC.

Na realidade, os códigos de barras existem desde que a patente norte-americana número 2.612.994 para um "Dispositivo e Método de Classificação" foi emitida em outubro de 1952. Embora a tecnologia tenha demorado a decolar, ela finalmente entrou em vários aspectos da vida diária. Além de ser aplicado no varejo, os códigos de barras são rotineiramente encontrados em fábricas e montadoras. Empresas que adotam a tecnologia de código de barras normalmente criam um sistema para atender suas necessidades com base nas informações que devem capturar. Surpreendentemente, poucas empresas têm empregado a tecnologia através de seus departamentos de controle de qualidade. A aplicação da tecnologia de código de barras ao controle de qualidade abre o potencial de melhorar os procedimentos de qualidade e ajudar a deixar os passos finais à prova de erros antes de os produtos serem enviados.

Os benefícios do código de barras

Como as indústrias aprenderam há muito tempo, possuir sistemas automatizados para interpretar a informação melhora drasticamente a integridade dos dados, reduzindo o tempo necessário para realizar tais operações. Os benefícios que a tecnologia de código de barras traz para a indústria são muitos, mas geralmente podem ser classificados em três categorias principais:

- Diminuir os erros de entrada de dados. GS1, um grupo sem fins lucrativos dedicado à concepção e implementação de padrões globais em toda a cadeia de abastecimento, afirma que um operador de entrada de dados qualificado vai cometer um erro em 300 toques. Os códigos de barras, por outro lado, reduzem os erros para um número estimado de 1 em 1 milhão de toques - bem mais de 3.000 vezes a precisão de um ser humano. Já que os números de peça podem facilmente possuir de 10 a 20 dígitos, em algum momento os dígitos serão transpostos e erroneamente adicionados ou subtraídos. Esta informação corrompida polui o banco de dados com entradas não padrão, tornando a análise estatística difícil, se não impossível.

- Diminuir o tempo de inspeção. Quando uma empresa tem milhares de programas de inspeção de peças para escolher, se perde tempo procurando o ideal. Há também a possibilidade de erro humano, que leva à seleção de um nível de revisão ou programa incorreto. O escaneamento do código de barras da peça na ordem de serviço pode instantaneamente puxar o programa correto de memória.

- Aumentar a rastreabilidade. Quando os códigos de barras identificam componentes e materiais, a rastreabilidade é muito maior. Isto também se aplica um nível de responsabilidade não só para o operador inspecionando a peça, mas também para a máquina que a inspeciona, a máquina que a fabricou, e mesmo o número do lote do material usado na sua criação. Se houver algum interesse em uma data posterior, é somente para isolar o funcionário, equipamento, lote, ou mesmo o fornecedor responsável.

Implementando soluções

Como toda a tecnologia de código de barras utiliza uma representação pictórica para retransmitir os dados a um computador, não é nada diferente de um teclado. Os escâneres de código de barras traduzem as informações e agem como um digitador virtual de inserção de dados a uma taxa de 40 a 200 caracteres por segundo. Portanto, quando deliberar as soluções potenciais para introduzir códigos de barras para o departamento de controle de qualidade, uma organização deve considerar todos os pontos de entrada de dados. Deve também considerar a quantidade de informação necessária em cada passo do processo de controle de qualidade. A capacidade de dados incorporada em cada código de barras varia de acordo com a tecnologia utilizada. O sistema de código de barras de 13 dígitos unidimensional padrão pode produzir dez mil bilhões de códigos exclusivos, mas está limitado a 13 caracteres de dados de entrada reais. Códigos de barras bidimensionais, tais como os códigos QR, podem conter cerca de 100 vezes mais informações úteis.

Cada empresa pode descobrir diferentes usos para a tecnologia de código de barras de acordo com a sua situação. Possíveis usos dentro do departamento de controle de qualidade incluem:

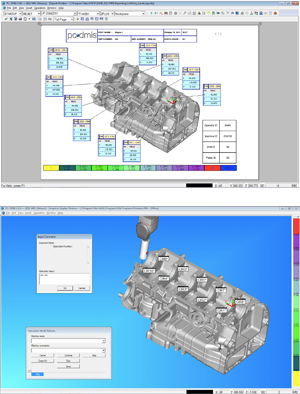

Antes de executar o programa de peças. Como mencionado anteriormente, os códigos de barras podem ser usados nas ordens de serviço para codificar uma variedade de informações relacionadas com a rastreabilidade para o serviço. Uma empresa pode optar por codificar os números de peça, número de funcionário da operadora, instruções para o operador, e números de lote. Esta informação pode ser adicionada automaticamente aos campos de entrada no relatório de inspeção para garantir a manutenção de registros adequados. Os códigos de barras também podem ser usados para identificar um nome de arquivo de um programa de peça para assegurar que a rotina de inspeção correta seja executada. O software de inspeção de metrologia que permite a entrada de conteúdo programáticos durante uma inspeção de rotina, como o PC-DMIS da Hexagon Manufacturing Intelligence, é capaz de obter essa informação e automaticamente começar a rotina de inspeção.

Durante o programa de peça. Se uma empresa estiver usando códigos QR ou outra tecnologia de código de barras 2D, ela terá a capacidade de ter valores nominais armazenados dentro deles. Quando uma peça individual ou seu lote é escaneado, os valores teóricos de X, Y e Z são instantaneamente mostrados. Normalmente esses dados ou são codificados no software ou o operador insere os valores manualmente. Usando códigos de barras e campos de entrada de programa, o formulário de interface com o usuário pode ser preenchido automaticamente quando o código é escaneado. Este recurso é benéfico para uma instalação que tem várias peças novas que requerem programação paramétrica. Anteriormente, o operador precisava inserir manualmente cada valor nominal novo antes que o programa fosse executado. Agora, os valores podem ser inseridos em uma planilha que é então copiada e colada em um programa de geração de código de barras. O código de barras resultante é afixado no lote da peça e contém todas as informações necessárias, bem como a identificação do programa de peças. O escaneamento do código de barras envia os dados para o PC-DMIS e a rotina de inspeção começa automaticamente.

Após o programa de peça ser executado. Os códigos de barras também podem ser colocados sobre as próprias peças, usando etiquetas ou pinos de estampagem, por exemplo, para incluir informações sobre os recursos medidos. Se houver uma preocupação em uma data posterior, o componente pode ser escaneado e as informações de medição original serão reveladas. Por causa da integridade de dados originais, a verificação também pode quebrar as informações para rastrear os materiais, lotes, fornecedores, máquinas e funcionários envolvidos com a criação da peça. Isto é particularmente benéfico para as indústrias aeroespacial, automotiva, médica ou de energia, onde a rastreabilidade deve ser documentada para fins de segurança e de recall.

O próximo passo

O próximo passo

Utilizar a tecnologia de código de barras em toda uma fábrica ou montadora faz sentido nos negócios. Com todos os benefícios que a tecnologia de código de barras oferece, ela compreensivelmente tornou-se uma das tecnologias mais difundidas na gestão da cadeia de abastecimento. Para uma empresa que atualmente usa códigos de barras para rastrear o estoque, é um pequeno passo fazer isso de seu departamento de controle de qualidade. Uma vez que cada instalação é única, consultar um especialista deve ser o primeiro passo na discussão da possível atualização. Uma empresa como a Hexagon Manufacturing Intelligence, que tem experiência com a tecnologia de codificação de barras de hardware, a programação de interface do usuário, programação de peça paramétrica e aplicação típica do código de barras para a função de controle de qualidade é essencial para um resultado de projeto bem-sucedido.

Como o aniversário de 60 anos da patente do código de barras se aproximando, o mundo deu grandes passos para colher todos os frutos que ela tem para oferecer. O pacote de goma de mascar que mudou o mundo foi apenas o começo da revolução que mudou a cadeia de abastecimento. Como as organizações têm aplicado a tecnologia de código de barras a seus departamentos de controle de qualidade, elas irão, sem dúvida alguma, perceber redução nos erros, aumento da velocidade e rastreabilidade. De certo modo, o seu mundo nunca mais será o mesmo.