品質管理にバーコード技術をリンク

スキャニングして生産性へ

お問い合わせ先

チューイングガムが、生産合理化、コスト削減、前例のない追跡性能の時代の先駆けとなるとは誰も予測できなかったことです。しかし、1974年6月に, Wrigley社のジューシーフルーツガムがそれを成し遂げ、統一製品コード(UPC)でスキャンした最初の製品になりました。

実際には、バーコードは、”分類装置と方式”特許番号2,612,994が、1952年10月に発行されて存在していました。このテクノロジーは実用までに年月がかかりましたが、ようやく日常生活の側面に進出しました。詳細な設定は別として、バーコードは製造や組み立て工場で、ごく普通に 見られるものです。バーコードを採用している 企業は、通例、取得が必要な情報に合わせて、システムをカスタムデザインしています。驚くべきことに、品質保証部門までこの技術を使いこなしている企業は、無きに等しい状況です。バーコード技術の品質管理への応用は、品質向上手順の向上の潜在能力を切り開き、製品の出荷前のイージーミス(エラー)防止に役立ちます。

バーコードの利点

遠い以前に学んだように、情報を解釈する自動システムを手に入れたことは、従来の操作を行うのに必要な時間を削減しつつ、データの統合性を著しく向上します。バーコード技術が産業にもたらした利点は多々ありますが、一般的には主に三つのカテゴリに分類できます。

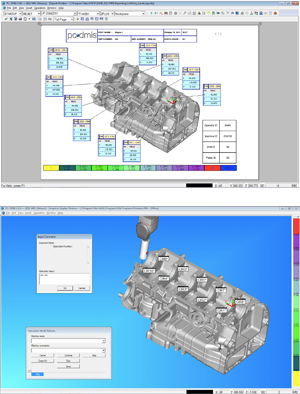

Parametric programming is a part programming technique that can be used when a “family” of parts exists. The family could fit a set of parameters - for example: all parts are the same shape but different sizes or the same casting with different hole-patterns.One master inspection plan is created and can execute a variety of measurement tasks based on parameters that are entered during program execution. The program can be branched or parametrically adjusted via data input which could either be manually entered by an operator or scanned via a barcode reader. Parametric programs often use a customized graphical user interface to simplify operation and increase efficiency and accuracy. Employing barcode technology in this instance would input all the necessary data without any user involvement other than scanning the barcode when prompted.

ソリューションの実行

すべてのバーコード技術は、写真の視認表現を使用してデータをコンピュータに転送するので、根本的にはキーボードと変わりません。バーコードスキャナーは、情報を転換して一秒毎に40〜200字の速さでデータの入力をするバーチャルタイピストの役割をします。よって、品質管理部門にバーコードの導入という潜在的ソリューションを持ち込む場合、企業はデータ入力のあらゆるポイントを考査する必要があります。さらに考査の必要があるのは、品質管理の手順の個々のステップでの情報の量です。それぞれのバーコードに埋め込まれているデータ容量は、使われる技術によって変わります。標準的な一次元の13桁バーコードシステムは、一万ビリオンの独創的な、コードを作りますが、実際の入力データの13字に限定されています。QRコードのような、二次元バーコードは、約100倍の使用可能な情報を持てます。

すべてのバーコード技術は、写真の視認表現を使用してデータをコンピュータに転送するので、根本的にはキーボードと変わりません。バーコードスキャナーは、情報を転換して一秒毎に40〜200字の速さでデータの入力をするバーチャルタイピストの役割をします。よって、品質管理部門にバーコードの導入という潜在的ソリューションを持ち込む場合、企業はデータ入力のあらゆるポイントを考査する必要があります。さらに考査の必要があるのは、品質管理の手順の個々のステップでの情報の量です。それぞれのバーコードに埋め込まれているデータ容量は、使われる技術によって変わります。標準的な一次元の13桁バーコードシステムは、一万ビリオンの独創的な、コードを作りますが、実際の入力データの13字に限定されています。QRコードのような、二次元バーコードは、約100倍の使用可能な情報を持てます。

会社それぞれが、個別の状況に応じてバーコード技術の異なる活用法を見つけることができます。品質管理部門内での可能性のある利用には次のものがあります。

部品プログラムを起動する前、先に述べたようにバーコードは、作業に関連する多様な追跡可能情報をコード化するために作業票上で使用できます。会社は部品番号や、従業員オペレータ番号、オペレータ指示、ロット番号のコード化を選択するかも知れません。この情報は自動的に検査レポートの入力欄に追加して、適正な記録保管が確認できます。バーコードは適正な検査ルーチンを確認するため、部品プログラムのファイル名を識別するのにも使用可能です。検査ルーチン途中にプログラムのデータ入力を可能にする測定検査ソフト、ヘキサゴンのPC-DMISは、この情報を取り入れて自動的に検査ルーチンを始めます。

部品プログラム中に、会社がQRコードや、他の二次元バーコード技術を使用している場合、ノミナル値の保存機能を持っています。個々の部品や容器がスキャンされた場合、理論的XYZは、瞬時に引き出されます。このデータは、変更できないようにコード化するか、オペレータが数値を手入力します。バーコードとプログラム入力欄を使用して、コードがスキャンされると、インターフェイスフォームは、自動的にデータが追加投入されます。この機能は、パラメータのプログラムが必要な新しい部品が数点ある施設には好都合です。以前はプログラムが起動する前にオペレータが手動で、新しいノミナル値を入力する必要がありました。 現在は、数値をバーコード生成プログラムにコピー、貼り付けできるスプレッドシートに 入れることができます。 その後できたバーコードは部品の容器に張り付られ、必要なすべての情報の他、部品プログラムの識別もします。バーコードのスキャンはデータをPC-DMISにも転送し、検査ルーチンが自動的に開始します。

部品プログラムが始動した後、例えばラベルやピンスタンピングを使用して、バーコードも部品そのものに付けられます。測定部位の情報が入ります。のちに問題が出た場合、部品がスキャンされ、元の測定情報が開示されます。オリジナルデータの完全性により、スキャンによって情報の明細を出し、材料やロット、購入先、機械、パーツ作成に関わった従業員が追跡できます。これは、安全やリコールの目的で追跡性を文書化する必要のある、航空宇宙や自動車、医療、エネルギー産業などに特に有益です。

次のステップ

バーコードの利点

遠い以前に学んだように、情報を解釈する自動システムを手に入れたことは、従来の操作を行うのに必要な時間を削減しつつ、データの統合性を著しく向上します。バーコード技術が産業にもたらした利点は多々ありますが、一般的には主に三つのカテゴリに分類できます。

- データエントリのエラーを減らす、サプライチェーンを通じてデザインとグローバルスタンダードの実行を専業とする非営利団体のGS1は、熟練のデータエントリのオペレータは、300回のキーボードストロークで、一回のミスをすると述べています。一方バーコードは、推定百万回のキーストローク中1度のミスに減らします。これは人間の精度のはるか3000倍優れています。部品番号はゆうに10から20桁の長さのため、どこかで置き換わったり、不意に足したり引いたりされてしまいます。この分断された情報は、データベースを規格外の入力で汚して、不可能ではないにせよ統計分析を困難にします。

- 検査時間を減らす。会社が何千もの部品プログラムを持っていると、正しいものひとつを選ぶために時間の浪費があります。不適当なプログラムになったり、不適正レベルを選ぶ結果になったり、ヒューマンエラーの潜在性もあります。それに比べ作業票のバーコードをスキャンすれば、たちどころにメモリーから正しいプログラムを呼び出せます。

- 追跡性能を高める。バーコードが部品や材料を探し出すと、追跡性は大きく上昇します。これは信頼性のレベルを部品を検査するオペレータに適用するだけでなく、検査した機械、作成時に使用した材料のバッチナンバーにさえも利用できます。後日何等かの心配があった場合、従業員や、設備機、バッチ、更には仕入先の責任まで簡単に特定が可能です。

Parametric programming is a part programming technique that can be used when a “family” of parts exists. The family could fit a set of parameters - for example: all parts are the same shape but different sizes or the same casting with different hole-patterns.One master inspection plan is created and can execute a variety of measurement tasks based on parameters that are entered during program execution. The program can be branched or parametrically adjusted via data input which could either be manually entered by an operator or scanned via a barcode reader. Parametric programs often use a customized graphical user interface to simplify operation and increase efficiency and accuracy. Employing barcode technology in this instance would input all the necessary data without any user involvement other than scanning the barcode when prompted.

ソリューションの実行

すべてのバーコード技術は、写真の視認表現を使用してデータをコンピュータに転送するので、根本的にはキーボードと変わりません。バーコードスキャナーは、情報を転換して一秒毎に40〜200字の速さでデータの入力をするバーチャルタイピストの役割をします。よって、品質管理部門にバーコードの導入という潜在的ソリューションを持ち込む場合、企業はデータ入力のあらゆるポイントを考査する必要があります。さらに考査の必要があるのは、品質管理の手順の個々のステップでの情報の量です。それぞれのバーコードに埋め込まれているデータ容量は、使われる技術によって変わります。標準的な一次元の13桁バーコードシステムは、一万ビリオンの独創的な、コードを作りますが、実際の入力データの13字に限定されています。QRコードのような、二次元バーコードは、約100倍の使用可能な情報を持てます。

すべてのバーコード技術は、写真の視認表現を使用してデータをコンピュータに転送するので、根本的にはキーボードと変わりません。バーコードスキャナーは、情報を転換して一秒毎に40〜200字の速さでデータの入力をするバーチャルタイピストの役割をします。よって、品質管理部門にバーコードの導入という潜在的ソリューションを持ち込む場合、企業はデータ入力のあらゆるポイントを考査する必要があります。さらに考査の必要があるのは、品質管理の手順の個々のステップでの情報の量です。それぞれのバーコードに埋め込まれているデータ容量は、使われる技術によって変わります。標準的な一次元の13桁バーコードシステムは、一万ビリオンの独創的な、コードを作りますが、実際の入力データの13字に限定されています。QRコードのような、二次元バーコードは、約100倍の使用可能な情報を持てます。会社それぞれが、個別の状況に応じてバーコード技術の異なる活用法を見つけることができます。品質管理部門内での可能性のある利用には次のものがあります。

部品プログラムを起動する前、先に述べたようにバーコードは、作業に関連する多様な追跡可能情報をコード化するために作業票上で使用できます。会社は部品番号や、従業員オペレータ番号、オペレータ指示、ロット番号のコード化を選択するかも知れません。この情報は自動的に検査レポートの入力欄に追加して、適正な記録保管が確認できます。バーコードは適正な検査ルーチンを確認するため、部品プログラムのファイル名を識別するのにも使用可能です。検査ルーチン途中にプログラムのデータ入力を可能にする測定検査ソフト、ヘキサゴンのPC-DMISは、この情報を取り入れて自動的に検査ルーチンを始めます。

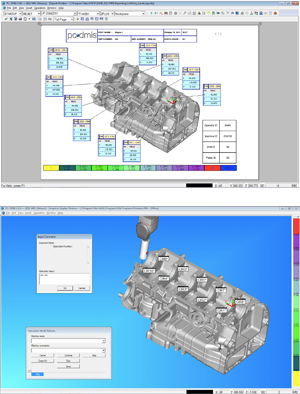

部品プログラム中に、会社がQRコードや、他の二次元バーコード技術を使用している場合、ノミナル値の保存機能を持っています。個々の部品や容器がスキャンされた場合、理論的XYZは、瞬時に引き出されます。このデータは、変更できないようにコード化するか、オペレータが数値を手入力します。バーコードとプログラム入力欄を使用して、コードがスキャンされると、インターフェイスフォームは、自動的にデータが追加投入されます。この機能は、パラメータのプログラムが必要な新しい部品が数点ある施設には好都合です。以前はプログラムが起動する前にオペレータが手動で、新しいノミナル値を入力する必要がありました。 現在は、数値をバーコード生成プログラムにコピー、貼り付けできるスプレッドシートに 入れることができます。 その後できたバーコードは部品の容器に張り付られ、必要なすべての情報の他、部品プログラムの識別もします。バーコードのスキャンはデータをPC-DMISにも転送し、検査ルーチンが自動的に開始します。

部品プログラムが始動した後、例えばラベルやピンスタンピングを使用して、バーコードも部品そのものに付けられます。測定部位の情報が入ります。のちに問題が出た場合、部品がスキャンされ、元の測定情報が開示されます。オリジナルデータの完全性により、スキャンによって情報の明細を出し、材料やロット、購入先、機械、パーツ作成に関わった従業員が追跡できます。これは、安全やリコールの目的で追跡性を文書化する必要のある、航空宇宙や自動車、医療、エネルギー産業などに特に有益です。

次のステップ

製造や組み立てを通じてバーコード技術を使うことは、適格なビジネスセンスを生みます。バーコードは、今や間違いなく、サプライチェーンのマネージメントで最も広がった技術のひとつになりました。現在、バーコードを在庫追跡に使用している会社にとって、品質管理部門まで適用するまでは、小さな一歩に過ぎません。個々の工場には、個性があり、潜在的なアップグレードを論じるには、専門家との協議をまず、最初のステップとすべきです。ヘキサゴンのアプリケーションサービスグループのような会社は、バーコードハードウェア技術や、ユーザーインターフェイスプログラミング、パラメータの部品プログラミング、品質管理機能へのバーコード代用的な用途に経験があり、プロジェクトの成功には不可欠な存在です。

バーコードの特許の60年目が近づいて、世界中が提供されるすべての恩恵を取り込もうと大きく踏み出しています。世界を変えたチューイングガムはサプライチェーンを変革した革命の始まりにすぎませんでした。企業の多くがバーコード技術を品質管理部門に利用する中、エラーの削減や、速度の増加、追跡性を間違いなく実感しています。世界は決して同じであり続けないでしょう。

バーコードの特許の60年目が近づいて、世界中が提供されるすべての恩恵を取り込もうと大きく踏み出しています。世界を変えたチューイングガムはサプライチェーンを変革した革命の始まりにすぎませんでした。企業の多くがバーコード技術を品質管理部門に利用する中、エラーの削減や、速度の増加、追跡性を間違いなく実感しています。世界は決して同じであり続けないでしょう。