Viivakooditekniikan yhdistäminen laadunvalvontaan

Skannaa tie tuottavuuteen

Yhteystiedot

Harvat olisivat osanneet arvata, että purukumi toisi tullessaan virtaviivaisen tuotannon, alentuneet kustannukset ja vertaansa vailla olevan jäljitettävyyden. Näin kuitenkin kävi. Vuonna 1974 Wrigley’s Juicy Fruit -purukumin 10 kappaleen pakkaus oli ensimmäinen UPC-koodilla skannattu tuote. Vaikka tämä ei vauhdittanutkaan viivakooditekniikan laajamittaista käyttöönottoa valmistussektorilla, tapahtumaan liittyvä pakkaus on mieleenpainuvin näyttelyesine Washington D.C.:ssä sijaitsevassa Yhdysvaltain historian museossa.

Todellisuudessa viivakoodit ovat olleet olemassa siitä saakka, kun U.S.-patentti 2,612,994 "Classifying Apparatus and Method" julkaistiin lokakuussa 1952. Teknologian yleistyminen oli hidasta, mutta nykyisin se on löytänyt tiensä jokapäiväisen elämän useille eri alueille. Vähittäismyynnin lisäksi viivakoodeja käytetään rutiininomaisesti valmistus- ja kokoamislaitoksissa. Viivakooditeknologiaa käyttävät yritykset tavallisesti suunnittelevat tarpeitaan vastaavan järjestelmän, joka perustuu tarvittaviin tietoihin. Yllättävää kyllä, vain harvat yritykset hyödyntävät tätä teknologiaa myös laadunvalvontaosastoillaan. Viivakooditeknologian käyttö laadunvalvonnassa vapauttaa potentiaalin laadunvarmistuksen kehittämiseen ja auttaa löytämään virheitä viimeisissä tuotteen lähettämistä edeltävissä vaiheissa.

Viivakoodien hyödyt

Teollisuus on oppinut jo kauan sitten, että tietojen tulkinnan automatisoidut järjestelmät parantavat merkittävästi tietojen eheyttä ja vähentävät samalla tällaisiin toimenpiteisiin kuluvaa aikaa. Viivakooditeknologialla on teollisuudelle lukuisia hyötyjä, mutta ne on yleensä mahdollista luokitella kolmeen eri pääkategoriaan:

Tietojen syöttövirheiden vähentäminen. GS1, voittoa tavoittelematon kansainvälinen järjestö, joka kehittää ja ylläpitää toimitusketjun hallinnan standardeja, toteaa, että ammattitaitoinen tallentaja tekee yhden virheen 300 lyöntiä kohti. Viivakoodit puolestaan vähentävät virheet noin yhteen virheeseen miljoonaa lyöntiä kohti – tarkkuus on yli 3000 kertaa ihmisen tarkkuutta suurempi. Osien numerot voivat helposti olla yli 10-20-merkkisiä, ja jossain kohtaa merkkisarjaan saattaa vahingossa tulla yksi merkki lisää tai jokin merkki jää kirjaamatta. Nämä väärät tiedot saastuttavat tietokannan standardista poikkeavilla tiedoilla ja tekevät tilastollisesta analyysistä hankalaa ja jopa mahdotonta.

Tarkastukseen kuluvan ajan lyheneminen. Kun yrityksellä on valittavanaan tuhansia tarkastuksen osaohjelmia, oikean ohjelman löytämiseen tuhlaantuu aikaa. Myös inhimilliset virheet ovat mahdollisia ja voivat johtaa väärän ohjelman tai tarkistustason valintaan. Kun osan viivakoodi skannataan työlipusta, muistista haetaan oikea ohjelma automaattisesti.

Jäljitettävyyden lisääminen. Jäljitettävyys lisääntyy huomattavasti viivakoodien tunnistaessa komponentteja ja materiaaleja. Tämä pätee myös sekä osan tarkastajan että osan tarkastuksessa käytetyn koneen, valmistuksessa käytetyn koneen ja jopa sen luomisessa käytetyn materiaalin eränumeron vastuuvelvollisuuteen. Jos myöhempänä ajankohtana esiintyy jotakin selvitettävää, on helppoa selvittää vastuussa oleva työntekijä, laite, erä tai jopa myyjä.

Ratkaisujen toteuttaminen

Viivakooditeknologia ei poikkea oleellisesti näppäimistöstä, koska tietojen välittämisessä tietokoneeseen käytetään kuvallista esitystä. Viivakoodiskannerit siirtävät tiedot ja toimivat virtuaalisen konekirjoittajan tavoin syöttämällä tietoja 40 - 200 merkkiä sekunnissa. Organisaation tulisi sen vuoksi huomioida kaikki tietojen syötön näkökohdat harkitessaan viivakoodien käyttöönottoa laadunvalvontaosastolla. Sen tulisi myös huomioida laadunvalvontaprosessin eri vaiheissa tarvittava tietomäärä. Kuhunkin viivakoodiin sisältyvä tietokapasiteetti riippuu käytetystä teknologiasta. Tavallinen yksiulotteinen 13-merkkinen viivakoodijärjestelmä voi tuottaa kymmenen tuhatta miljardia ainutlaatuista koodia, mutta rajoittuu tietoja syötettäessä 13 merkkiin. Kaksiulotteiset viivakoodit (esimerkiksi QR-koodit) voivat sisältää käyttökelpoisia tietoja noin 100 kertaa enemmän.

Kukin yritys saattaa keksiä erilaisia viivakooditeknologian käyttömahdollisuuksia omasta tilanteestaan riippuen. Mahdollisia käyttötarkoituksia laadunvalvontaosaston sisällä ovat seuraavat:

Kukin yritys saattaa keksiä erilaisia viivakooditeknologian käyttömahdollisuuksia omasta tilanteestaan riippuen. Mahdollisia käyttötarkoituksia laadunvalvontaosaston sisällä ovat seuraavat:

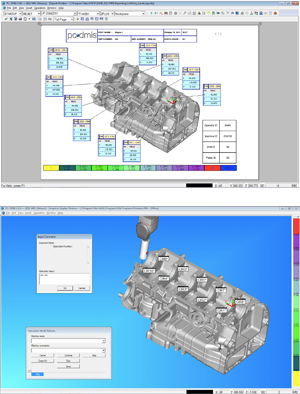

Ennen osaohjelman ajamista. Kuten edellä on mainittu, viivakoodeja voidaan käyttää työlipuissa koodaamaan kyseiseen työhön liittyviä erilaisia jäljitettävyyttä koskevia tietoja. Yritys voi päättää koodata osanumeroja, työntekijöiden numeroita, koneistajan ohjeita ja eränumeroja. Nämä tiedot voidaan lisätä automaattisesti tarkastusraportin syöttökenttiin oikean kirjanpidon varmistamiseksi. Viivakoodeja voidaan käyttää myös osaohjelman tiedostonimen tunnistamiseen, millä varmistetaan oikean tarkastusrutiinin ajaminen. Metrologinen tarkastusohjelmisto, joka sallii ohjelmistokeskeisen tietojen syötön tarkastusrutiinin aikana (esimerkiksi Hexagon Manufacturing Intelligence -yrityksen PC-DMIS), pystyy ottamaan nämä tiedot ja aloittamaan tarkastusrutiinin automaattisesti.

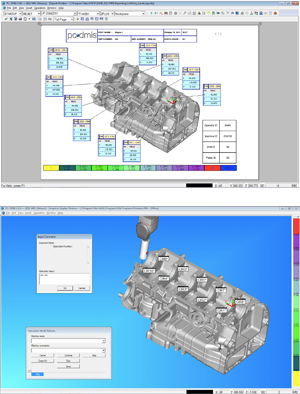

Osaohjelman aikana. Jos yritys käyttää QR-koodeja tai muuta 2D-viivakooditeknologiaa, se pystyy tallentamaan niihin nimellisarvot. Kun yksittäinen osa tai sen kori skannataan, teoreettiset X-, Y- ja Z-arvot selvitetään välittömästi. Tavallisesti tämä data joko kovakoodataan ohjelmistoon tai koneistaja syöttää arvot manuaalisesti. Viivakoodeja ja ohjelman syöttökenttiä käyttämällä käyttöliittymälomake voidaan täyttää automaattisesti, kun koodi skannataan. Tämä ominaisuus on hyödyllinen laitokselle, jolla on useita parametristä ohjelmointia vaativia uusia osia. Aikaisemmin koneistajan oli annettava manuaalisesti jokainen uusi nimellisarvo ennen ohjelman ajamista. Nyt uudet arvot voidaan antaa laskentataulukkoon, joka sitten kopioidaan ja liitetään viivakoodin teko-ohjelmaan. Saatu viivakoodi liitetään osan koriin ja sisältää kaikki tarvittavat tiedot sekä osaohjelman tunnisteen. Viivakoodin skannaus lataa datan PC-DMIS-ohjelmistoon ja tarkastusrutiini alkaa automaattisesti.

Osaohjelman ajon jälkeen. Viivakoodit voidaan laittaa myös itse osiin käyttämällä esimerkiksi tarroja, jotka sisältävät tiedot mitatuista piirteistä. Jos myöhemmin esiintyy ongelmia, komponentti voidaan skannata, jolloin alkuperäiset mittaustiedot saadaan näkyviin. Alkuperäisten tietojen eheyden vuoksi skannaus voi myös pilkkoa tiedot pienempiin osiin osan muodostamiseen littyvien materiaalien, erien, myyjien, koneiden ja työntekijöiden jäljittämiseksi. Tämä on erityisen hyödyllistä ilmailuteollisuuden, lääketeollisuuden ja sähköntuotantoteollisuuden aloilla, jossa jäljitettävyys on dokumentoitava turvallisuus- ja korjauskutsusyistä.

Seuraava askel

Viivakooditeknologian käyttö valmistus- ja kokoamislaitoksen kaikilla alueilla on eduksi liiketoiminnalle. Viivakooditeknologian etujen ansiosta teknologiasta on tullut yksi laajimmalle levinneistä toimitusketjun hallinnassa käytettävistä teknologioista. Tavaroiden seurantaan viivakoodeja käyttävälle yritykselle on pieni askel alkaa käyttää viivakoodeja myös laadunvalvontaosastolla. Ensimmäinen askel tulisi olla yhteyden ottaminen asiantuntijoihin päivitystä varten. Hexagon Manufacturing Inteligence -yrityksen asiantuntijoilla on kokemusta viivakoodilaitteiden teknologiasta, käyttöliittymän ohjelmoinnista, parametrisestä osien ohjelmoinnista ja viivakoodauksen tyypillisestä käytöstä laadunvalvontatoimintoon, mikä on oleellista hankkeen onnistumiselle.

Viivakoodipatentin 60-vuotisjuhlan lähestyessä maailma on ottanut isoja askelia teknologian tarjoamien etujen täysimääräisessä hyödyntämisessä. Maailmaa muuttanut purukumipakkaus oli vain ensiaskel toimitusketjua muuttaneessa mullistuksessa. Viivakooditeknologian laadunvalvontaosastoillaan käyttöön ottavat organisaatiot tulevat epäilemättä havaitsemaan virheiden vähentymisen, nopeuden ja jäljitettävyyden lisääntymisen. Tietyssä mielessä maailma ei tule enää koskaan olemaan entisensä.

Viivakoodien hyödyt

Teollisuus on oppinut jo kauan sitten, että tietojen tulkinnan automatisoidut järjestelmät parantavat merkittävästi tietojen eheyttä ja vähentävät samalla tällaisiin toimenpiteisiin kuluvaa aikaa. Viivakooditeknologialla on teollisuudelle lukuisia hyötyjä, mutta ne on yleensä mahdollista luokitella kolmeen eri pääkategoriaan:

Tietojen syöttövirheiden vähentäminen. GS1, voittoa tavoittelematon kansainvälinen järjestö, joka kehittää ja ylläpitää toimitusketjun hallinnan standardeja, toteaa, että ammattitaitoinen tallentaja tekee yhden virheen 300 lyöntiä kohti. Viivakoodit puolestaan vähentävät virheet noin yhteen virheeseen miljoonaa lyöntiä kohti – tarkkuus on yli 3000 kertaa ihmisen tarkkuutta suurempi. Osien numerot voivat helposti olla yli 10-20-merkkisiä, ja jossain kohtaa merkkisarjaan saattaa vahingossa tulla yksi merkki lisää tai jokin merkki jää kirjaamatta. Nämä väärät tiedot saastuttavat tietokannan standardista poikkeavilla tiedoilla ja tekevät tilastollisesta analyysistä hankalaa ja jopa mahdotonta.

Tarkastukseen kuluvan ajan lyheneminen. Kun yrityksellä on valittavanaan tuhansia tarkastuksen osaohjelmia, oikean ohjelman löytämiseen tuhlaantuu aikaa. Myös inhimilliset virheet ovat mahdollisia ja voivat johtaa väärän ohjelman tai tarkistustason valintaan. Kun osan viivakoodi skannataan työlipusta, muistista haetaan oikea ohjelma automaattisesti.

Jäljitettävyyden lisääminen. Jäljitettävyys lisääntyy huomattavasti viivakoodien tunnistaessa komponentteja ja materiaaleja. Tämä pätee myös sekä osan tarkastajan että osan tarkastuksessa käytetyn koneen, valmistuksessa käytetyn koneen ja jopa sen luomisessa käytetyn materiaalin eränumeron vastuuvelvollisuuteen. Jos myöhempänä ajankohtana esiintyy jotakin selvitettävää, on helppoa selvittää vastuussa oleva työntekijä, laite, erä tai jopa myyjä.

Ratkaisujen toteuttaminen

Viivakooditeknologia ei poikkea oleellisesti näppäimistöstä, koska tietojen välittämisessä tietokoneeseen käytetään kuvallista esitystä. Viivakoodiskannerit siirtävät tiedot ja toimivat virtuaalisen konekirjoittajan tavoin syöttämällä tietoja 40 - 200 merkkiä sekunnissa. Organisaation tulisi sen vuoksi huomioida kaikki tietojen syötön näkökohdat harkitessaan viivakoodien käyttöönottoa laadunvalvontaosastolla. Sen tulisi myös huomioida laadunvalvontaprosessin eri vaiheissa tarvittava tietomäärä. Kuhunkin viivakoodiin sisältyvä tietokapasiteetti riippuu käytetystä teknologiasta. Tavallinen yksiulotteinen 13-merkkinen viivakoodijärjestelmä voi tuottaa kymmenen tuhatta miljardia ainutlaatuista koodia, mutta rajoittuu tietoja syötettäessä 13 merkkiin. Kaksiulotteiset viivakoodit (esimerkiksi QR-koodit) voivat sisältää käyttökelpoisia tietoja noin 100 kertaa enemmän.

Kukin yritys saattaa keksiä erilaisia viivakooditeknologian käyttömahdollisuuksia omasta tilanteestaan riippuen. Mahdollisia käyttötarkoituksia laadunvalvontaosaston sisällä ovat seuraavat:

Kukin yritys saattaa keksiä erilaisia viivakooditeknologian käyttömahdollisuuksia omasta tilanteestaan riippuen. Mahdollisia käyttötarkoituksia laadunvalvontaosaston sisällä ovat seuraavat:Ennen osaohjelman ajamista. Kuten edellä on mainittu, viivakoodeja voidaan käyttää työlipuissa koodaamaan kyseiseen työhön liittyviä erilaisia jäljitettävyyttä koskevia tietoja. Yritys voi päättää koodata osanumeroja, työntekijöiden numeroita, koneistajan ohjeita ja eränumeroja. Nämä tiedot voidaan lisätä automaattisesti tarkastusraportin syöttökenttiin oikean kirjanpidon varmistamiseksi. Viivakoodeja voidaan käyttää myös osaohjelman tiedostonimen tunnistamiseen, millä varmistetaan oikean tarkastusrutiinin ajaminen. Metrologinen tarkastusohjelmisto, joka sallii ohjelmistokeskeisen tietojen syötön tarkastusrutiinin aikana (esimerkiksi Hexagon Manufacturing Intelligence -yrityksen PC-DMIS), pystyy ottamaan nämä tiedot ja aloittamaan tarkastusrutiinin automaattisesti.

Osaohjelman aikana. Jos yritys käyttää QR-koodeja tai muuta 2D-viivakooditeknologiaa, se pystyy tallentamaan niihin nimellisarvot. Kun yksittäinen osa tai sen kori skannataan, teoreettiset X-, Y- ja Z-arvot selvitetään välittömästi. Tavallisesti tämä data joko kovakoodataan ohjelmistoon tai koneistaja syöttää arvot manuaalisesti. Viivakoodeja ja ohjelman syöttökenttiä käyttämällä käyttöliittymälomake voidaan täyttää automaattisesti, kun koodi skannataan. Tämä ominaisuus on hyödyllinen laitokselle, jolla on useita parametristä ohjelmointia vaativia uusia osia. Aikaisemmin koneistajan oli annettava manuaalisesti jokainen uusi nimellisarvo ennen ohjelman ajamista. Nyt uudet arvot voidaan antaa laskentataulukkoon, joka sitten kopioidaan ja liitetään viivakoodin teko-ohjelmaan. Saatu viivakoodi liitetään osan koriin ja sisältää kaikki tarvittavat tiedot sekä osaohjelman tunnisteen. Viivakoodin skannaus lataa datan PC-DMIS-ohjelmistoon ja tarkastusrutiini alkaa automaattisesti.

Osaohjelman ajon jälkeen. Viivakoodit voidaan laittaa myös itse osiin käyttämällä esimerkiksi tarroja, jotka sisältävät tiedot mitatuista piirteistä. Jos myöhemmin esiintyy ongelmia, komponentti voidaan skannata, jolloin alkuperäiset mittaustiedot saadaan näkyviin. Alkuperäisten tietojen eheyden vuoksi skannaus voi myös pilkkoa tiedot pienempiin osiin osan muodostamiseen littyvien materiaalien, erien, myyjien, koneiden ja työntekijöiden jäljittämiseksi. Tämä on erityisen hyödyllistä ilmailuteollisuuden, lääketeollisuuden ja sähköntuotantoteollisuuden aloilla, jossa jäljitettävyys on dokumentoitava turvallisuus- ja korjauskutsusyistä.

Seuraava askel

Viivakooditeknologian käyttö valmistus- ja kokoamislaitoksen kaikilla alueilla on eduksi liiketoiminnalle. Viivakooditeknologian etujen ansiosta teknologiasta on tullut yksi laajimmalle levinneistä toimitusketjun hallinnassa käytettävistä teknologioista. Tavaroiden seurantaan viivakoodeja käyttävälle yritykselle on pieni askel alkaa käyttää viivakoodeja myös laadunvalvontaosastolla. Ensimmäinen askel tulisi olla yhteyden ottaminen asiantuntijoihin päivitystä varten. Hexagon Manufacturing Inteligence -yrityksen asiantuntijoilla on kokemusta viivakoodilaitteiden teknologiasta, käyttöliittymän ohjelmoinnista, parametrisestä osien ohjelmoinnista ja viivakoodauksen tyypillisestä käytöstä laadunvalvontatoimintoon, mikä on oleellista hankkeen onnistumiselle.

Viivakoodipatentin 60-vuotisjuhlan lähestyessä maailma on ottanut isoja askelia teknologian tarjoamien etujen täysimääräisessä hyödyntämisessä. Maailmaa muuttanut purukumipakkaus oli vain ensiaskel toimitusketjua muuttaneessa mullistuksessa. Viivakooditeknologian laadunvalvontaosastoillaan käyttöön ottavat organisaatiot tulevat epäilemättä havaitsemaan virheiden vähentymisen, nopeuden ja jäljitettävyyden lisääntymisen. Tietyssä mielessä maailma ei tule enää koskaan olemaan entisensä.