Dalla tecnologia del codice a barre al Controllo Qualità

Maggiore produttività con la scansione

Contattateci

Pochi avrebbero previsto che il chewing gum avrebbe inaugurato un'epoca di produzione più razionale, costi ridotti e tracciabilità senza eguali. Ma ha fatto proprio questo un pacchetto da 10 di Wrigley Juicy Fruit nel giugno 1974, diventando il primo prodotto scansionato con un codice prodotto universale (UPC). Sebbene non sia stato il catalizzatore della diffusione della tecnologia dei codici a barre nell'industria manifatturiera, questo evento è stato il più memorabile e il pacchetto è esposto allo Smithsonian's Natural Museum of American History a Washington, D.C.

In realtà i codici a barre esistono da quando nell'ottobre 1952 venne rilasciato il brevetto statunitense numero 2.612.994 a un "Apparecchio e metodo di classificazione". La tecnologia ebbe un lento decollo ma alla fine si impose in numerosi aspetti della vita quotidiana. Oltre che nei punti vendita, i codici a barre si trovano abitualmente negli stabilimenti produttivi e di montaggio. Le aziende che adottano la tecnologia dei codici a barre generalmente personalizzano un sistema in modo che si adatti alle proprie esigenze in base alle informazioni che devono rilevare. Il fatto sorprendente è che poche aziende abbiano portato questa tecnologia fino ai loro reparti di controllo qualità. L'applicazione dei codici a barre al controllo qualità permette di migliorare le procedure e contribuisce a eliminare gli errori nelle fasi finali prima che i prodotti vengano spediti.

I vantaggi dei codici a barre

Come hanno imparato molto tempo fa i vari settori dell'industria, disporre di sistemi automatici che interpretano le informazioni migliora notevolmente l'integrità dei dati riducendo il tempo necessario a eseguire tali operazioni. I vantaggi offerti all'industria dalla tecnologia dei codici a barre sono numerosi ma si possono generalmente classificare in tre categorie principali:

- Diminuisce gli errori di inserimento dati. GS1, un gruppo non-profit che si occupa di progettazione e implementazione di standard globali nelle catene di approvvigionamento, sostiene che un operatore qualificato che inserisce dati compie un errore ogni 300 battute. Si stima invece che i codici a barre riducano gli errori a 1 su un 1 milione di battute: oltre 3.000 volte più precisi dell'uomo. Poiché i codici articolo possono essere anche di 10-20 caratteri, a un certo punto le cifre possono essere invertite e per errore aggiunte o sottratte. Queste informazioni corrotte inquinano il database con input non standard, rendendo difficile se non impossibile l'analisi statistica.

- Diminuisce il tempo di verifica. Quando un'azienda ha migliaia di part program di verifica tra cui scegliere, sprecherà tempo a cercare quello giusto. È possibile anche l'errore umano che porta a scegliere il programma o livello di revisione sbagliato. Scansionando il codice a barre del pezzo sulla bolla di lavorazione, si può immediatamente estrarre il programma giusto dalla memoria.

- Aumenta la tracciabilità. Quando i codici a barre identificano i componenti e i materiali, la tracciabilità ne risulta notevolmente aumentata. Questo applica anche un livello di responsabilità non solo all'operatore che verifica il pezzo ma anche alla macchina che l'ha verificato, la macchina che l'ha fabbricato, e anche il numero di lotto del materiale usato nella sua creazione. Se in un secondo momento dovessero sorgere dei problemi, sarà semplice identificare dipendente, macchina, lotto e persino il fornitore responsabile.

Realizzazione delle soluzioni

Poiché tutta la tecnologia del codice a barre impiega una rappresentazione grafica per trasmettere dati a un computer, essenzialmente non è diversa da una tastiera. Gli scanner dei codici a barre traducono le informazioni e agiscono come un dattilografo virtuale che inserisce dati alla velocità di 40-200 caratteri al secondo. Quando un'organizzazione prende in considerazione delle possibili soluzioni per introdurre i codici a barre nel reparto controllo qualità, deve considerare tutti i punti di ingresso dei dati. Deve considerare anche la quantità di informazioni necessarie ad ogni passo del processo del controllo qualità. La capacità dei dati integrata in ogni codice a barre varia a seconda della tecnologia usata. Il sistema standard di codice a barre monodimensionale a 13 cifre può produrre diecimila miliardi di codici unici ma è limitato ai 13 caratteri dei dati di input effettivi. I codici a barre bidimensionali, come i codici QR, possono contenere circa 100 volte più informazioni utilizzabili.

Ogni azienda può scoprire impieghi diversi della tecnologia dei codici a barre a seconda della propria situazione specifica. Impieghi possibili nel reparto di controllo qualità:

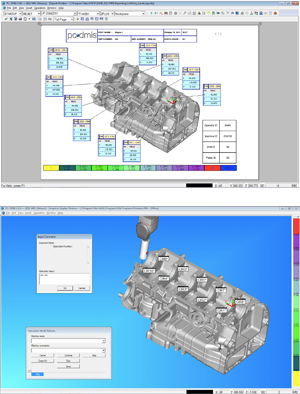

Prima di eseguire il part program. Come menzionato in precedenza, i codici a barre possono essere impiegati nelle bolle di lavorazione per codificare svariate informazioni di tracciabilità legate a quell'operazione. Un'azienda può decidere di codificare i numeri di identificazione pezzo, le matricole degli operatori, le istruzioni operatore e i numeri dei lotti. Queste informazioni possono essere aggiunte automaticamente ai campi di input sul protocollo di collaudo per garantire corrette registrazioni. I codici a barre possono essere usati anche per identificare il nome file di un part program per assicurare che venga eseguita la giusta procedura di verifica. Il software di collaudo metrologico che permette l'input di dati parametrico durante la procedura di verifica, come PC-DMIS di Hexagon Manufacturing Intelligence, è in grado di usare queste informazioni e iniziare automaticamente la procedura di verifica.

Durante il part program. Se l'azienda usa i codici QR o altra tecnologia di codici a barre 2D, può avere i valori teorici memorizzati assieme ad essi. Quando viene scansionato il singolo pezzo o il suo contenitore, vengono prelevati immediatamente i valori teorici di X, Y e Z. Generalmente questi dati sono inseriti direttamente nel software o è l'operatore che inserisce manualmente i valori. Usando codici a barre e campi di input del programma, il modulo dell'interfaccia può essere compilato automaticamente quando viene scansionato il codice. Questa caratteristica è un vantaggio per un impianto che abbia numerosi pezzi nuovi che richiedono programmazione parametrica. In precedenza l'operatore doveva inserire manualmente ogni nuovo valore teorico prima di eseguire il programma. Ora i valori possono essere inseriti in un foglio elettronico che viene poi copiato in un programma che genera codici a barre. Il codice a barre che ne risulta viene applicato al contenitore del pezzo e conterrà tutte le informazioni necessarie, come pure l'identificazione dei part program. La scansione del codice a barre carica i dati in PC-DMIS e la procedura di collaudo inizia automaticamente.

Durante il part program. Se l'azienda usa i codici QR o altra tecnologia di codici a barre 2D, può avere i valori teorici memorizzati assieme ad essi. Quando viene scansionato il singolo pezzo o il suo contenitore, vengono prelevati immediatamente i valori teorici di X, Y e Z. Generalmente questi dati sono inseriti direttamente nel software o è l'operatore che inserisce manualmente i valori. Usando codici a barre e campi di input del programma, il modulo dell'interfaccia può essere compilato automaticamente quando viene scansionato il codice. Questa caratteristica è un vantaggio per un impianto che abbia numerosi pezzi nuovi che richiedono programmazione parametrica. In precedenza l'operatore doveva inserire manualmente ogni nuovo valore teorico prima di eseguire il programma. Ora i valori possono essere inseriti in un foglio elettronico che viene poi copiato in un programma che genera codici a barre. Il codice a barre che ne risulta viene applicato al contenitore del pezzo e conterrà tutte le informazioni necessarie, come pure l'identificazione dei part program. La scansione del codice a barre carica i dati in PC-DMIS e la procedura di collaudo inizia automaticamente.

Dopo l'esecuzione del part program. I codici a barre possono essere anche collocati sui pezzi stessi usando etichette o timbri ad esempio, per aggiungere informazioni sugli elementi misurati. Se successivamente sorge un problema, il componente può essere scansionato e si possono ricavare le informazioni di misura originarie. Grazie all'affidabilità dei dati originari, la scansione può anche suddividere le informazioni per tracciare materiali, lotti, fornitori, macchinari e dipendenti coinvolti nella creazione del pezzo. Questo è un vantaggio in particolare nei settori aeronautico/aerospaziale, medicale o energetico dove la tracciabilità dev'essere documentata per motivi di sicurezza e di richiamo.

Il passo successivo

L'impiego della tecnologia dei codici a barre in tutto lo stabilimento di produzione o assemblaggio è strategicamente giustificato. Con tutti i vantaggi offerti dalla tecnologia dei codici a barre, questa è diventata comprensibilmente una delle tecnologie più diffuse nella gestione della catena di approvvigionamento. Un'azienda che già impieghi i codici a barre per tracciare il magazzino, dovrà compiere solo un piccolo passo se vuole portarli anche nel reparto di controllo qualità. Poiché ogni stabilimento è unico, il primo passo nell'analisi del possibile upgrade dovrebbe essere quello di consultare degli esperti. Il gruppo di servizi applicativi di Hexagon Manufacturing Intelligence, che ha esperienza nella tecnologia di hardware di codici a barre, programmazione di interfaccia utente, partprogrammazione parametrica e applicazione tipica dei codici a barre alla funzione di controllo qualità, è essenziale per il successo del progetto.

Con l'avvicinarsi del sessantesimo anniversario del brevetto dei codici a barre, il mondo sta compiendo grandi passi nel raccogliere tutti i vantaggi che può offrire. Il pacchetto di gomme da masticare che ha cambiato il mondo è stato solo l'inizio della rivoluzione che ha cambiato la catena di approvvigionamento. Man mano che le organizzazioni applicheranno la tecnologia del codice a barre ai loro reparti di controllo qualità, registreranno sicuramente minori errori, maggiore velocità e maggiore tracciabilità. In un certo senso il loro mondo non sarà più lo stesso.