La métrologie multi capteurs s'étend

Les avancées en termes de capacité et de logiciel généralisent l’utilisation des systèmes multi capteurs

Contact

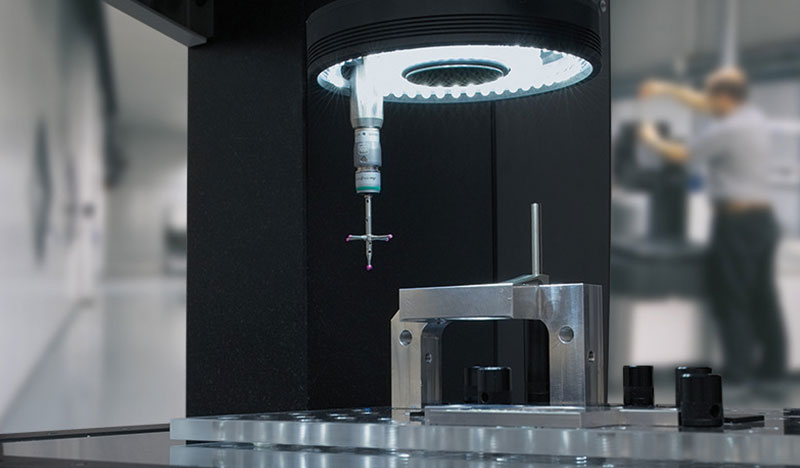

Sur le plan historique, lorsque les fabricants évoquaient la mesure multi capteurs, ceci impliquait une machine de type vision qui possédait un ou plusieurs capteurs supplémentaires, comme les produits Optiv intégrant un palpeur tactile ou un palpeur laser. Un système multi capteurs peut ainsi se borner à la combinaison d’un capteur de vision et d’un palpage tactile sur la même machine, une fonctionnalité qui existe depuis de nombreuses années. Mais, récemment, le développement exponentiel de technologies de palpage a fait que cette description englobe de nombreux types d'appareils de mesure allant des MMT classiques à des machines de vision, dans la mesure où ils contiennent plusieurs types de capteurs.

La meilleure façon de décrire la métrologie multi capteurs d'aujourd'hui est d'évoquer la fonctionnalité matérielle et logicielle, la technique d’inspection et de ne pas se limiter à un type spécifique de plateforme de métrologie. Ceci prédispose Hexagon Metrology, avec son vaste éventail de marques de haute précision et son personnel expérimenté, à configurer une solution multi capteurs pour d’innombrables applications. Par ailleurs, comme nous le verrons dans cet article, la variété des types de convergence montre que la technologie multi capteurs a augmenté le degré de similitude de différents types de plateforme de métrologie et leurs performances.

Demandez-nous de vous indiquer les avantages d'une technologie multi capteurs pour votre application.

Comme nous l’avons déjà indiqué, les plateformes de mesure traditionnelles basées sur la vision intègrent différents types de capteurs depuis des années. Vous pouvez les désigner par plateformes multi capteurs originales. Certains systèmes de pointe, comme les solutions Optiv, sont dotés de quatre types de capteurs voire plus, allant des capteurs de vision aux palpeurs tactiles et à différents types de palpeur de scanning à contact et sans contact.

Depuis peu, avec l’introduction de palpeurs interchangeables sans contact pour les MMT classiques, vous trouverez des MMT de tous types et des configurations allant des petites MMT à pont, comme le modèle Global Classic aux grandes MMT à portique, telles que la DEA Lambda, équipées de palpeurs tactiles, analogiques, de capteurs de scanning, à ligne laser et même de capteurs vidéo sur le même système.

Différents palpeurs multi capteurs

La plateforme multi capteurs Optiv inclut (de gauche à droite) un palpeur tactile, une caméra et un capteur à lumière blanche.Dans de nombreux cas, des capteurs similaires ou identiques sont disponibles sur les deux plateformes. Voici les types de capteurs de base présents sur tout type de plateforme :

- Vision : capteur basé sur une caméra qui mesure au moyen des pixels de l'image de caméra.

- Palpeur à déclenchement point par point : palpeur qui mesure un point individuel en touchant la pièce.

- Scanning analogique : capteur déplaçant une pointe au-dessus de la surface de la pièce et transmettant une ligne dense de points de mesure.

- Point laser : capteur laser renvoyant des points de données individuels via un faisceau laser.

- Ligne laser : capteur sans contact qui balaie une ligne laser sur la pièce pour renvoyer de nombreuses données de point.

- Lumière blanche : capteur sans contact utilisant une lumière blanche ciblée (lumière formée de toutes les longueurs d’onde) pour renvoyer un point de mesure extrêmement précis d'une surface fine.

Il peut sembler évident qu’un système possédant différents types de capteurs permette de les utiliser dans un même programme d’inspection, pour tirer profit des avantages relatifs de chaque type de capteur utilisé sur une pièce complexe. Mais cela n’a pas toujours été le cas, soit parce que le logiciel ne pouvait pas prendre en charge une configuration multi capteurs, soit parce que le matériel en était incapable.

En général, chaque type de plateforme a ses applications « optimales ». La série Optiv est bien meilleure qu’une MMT pour les petites pièces, où la majorité des entités sont bidimensionnelles, alors que la série de MMT Global est mieux adaptée à des pièces plus grandes possédant des entités tridimensionnelles sur différentes faces. Cependant, avec l’introduction de capteurs multiples, il est de plus en plus fréquent de voir les deux types de plateformes présenter des similitudes de plus en plus grandes. Face à cette situation, les utilisateurs intelligents apprennent à profiter des avantages des deux plateformes et dans certains cas même à utiliser les deux sur les mêmes pièces.

Demandez-nous de vous indiquer les avantages d'une technologie multi capteurs pour votre application.

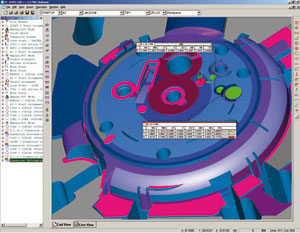

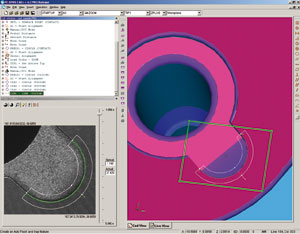

Comme la plupart des pièces fabriquées aujourd'hui sont conçues avec un système CAO, la plupart des logiciels d’inspection, comme PC-DMIS, intègrent la CAO. Le plus grand avantage de l'intégration CAO est la facilité de programmation. Il suffit d'ajouter les entités à inspecter par pointer-cliquer. Certains logiciels, comme PC-DMIS Vision, permettent même de cliquer et d'ajouter des groupes d’entités complets. Ceci fait gagner beaucoup de temps pour les pièces 2D typiquement conçues pour les systèmes de vision. Curieusement, les autres systèmes d’inspection par vision 2D ont assez tardivement incorporé la CAO dans leurs logiciels. Résultat, les logiciels basés sur les MMT se caractérisent par une intégration et une fonctionnalité optimales de la CAO.

Logiciels de CAO

Un système multi capteurs doit avoir des capacités similaires à PC-DMIS Vision pour permettre la programmation de tous les capteurs à partir du modèle CAO dans le même environnement de programmation. La nécessité de passer d’un pack de logiciels à un autre pour utiliser différents capteurs est contraire à l’inspection multi capteurs. La possibilité d'une programmation directe à partir de la CAO est également essentielle pour développer des programmes de pièce hors ligne. Ne pas avoir à effectuer une programmation sur la machine permet de réaliser des inspections de pièce productives. La programmation en mode déconnecté autorise la simulation d’une routine d’inspection. Vous pouvez ainsi vous faire une idée de ce qui se passera avant même de placer la pièce sur la machine.

Un système multi capteurs doit avoir des capacités similaires à PC-DMIS Vision pour permettre la programmation de tous les capteurs à partir du modèle CAO dans le même environnement de programmation. La nécessité de passer d’un pack de logiciels à un autre pour utiliser différents capteurs est contraire à l’inspection multi capteurs. La possibilité d'une programmation directe à partir de la CAO est également essentielle pour développer des programmes de pièce hors ligne. Ne pas avoir à effectuer une programmation sur la machine permet de réaliser des inspections de pièce productives. La programmation en mode déconnecté autorise la simulation d’une routine d’inspection. Vous pouvez ainsi vous faire une idée de ce qui se passera avant même de placer la pièce sur la machine.

PC-DMIS permet d'utiliser le même pack logiciel de mesure pour une MMT et un système de vision. Ceci présente des avantages qui dépassent le bénéfice le plus évident, à savoir une plus courte formation et une plus grande flexibilité de l’équipe de programmation. Avec les packs logiciels de la suite PC-DMIS, il est possible de développer des programmes de pièces en mode déconnecté à partir de la CAO, puis d'utiliser le même programme de pièce sur une plateforme vision ou une plateforme MMT. En allant un peu plus loin dans cette direction, il est possible de concevoir un programme de pièce divisé en deux segments. L’inspection démarrant sur un type de machine, puis le déplacement de la pièce sur une autre, avec un rapport d’inspection commun comme résultat.

Logiciel d'inspection basé sur la CAO

Un exemple d’application hybride peut être l’inspection d’aubes de turbine examinées sur une MMT classique pour la vitesse, la précision et l’accès aux entités géométriques, puis l'utilisation d’un système de vision pour une inspection visuelle des orifices de refroidissement. Avec PC-DMIS, on peut programmer ces fonctions en mode déconnecté avec le même logiciel à partir du même modèle CAO, même si les fonctions d’inspection s’effectuent sur différentes plateformes physiques avec différents types de palpeurs.Comme il est possible d’utiliser différents types de capteurs dans la même routine d’inspection, le choix des combinaisons et techniques de palpeur peut être dicté par les exigences de l'application. Le meilleur exemple à cet égard est l'adaptation de la densité des données au capteur, en relevant des données de faible densité (comme un palpeur tactile) dans des zones où une géométrie simple est suffisante, et l'utilisation d’un collecteur de haute densité (telle que le scanning laser) là où la connaissance de la forme est nécessaire, par exemple sur un contour complexe.

Mais, la gestion des compromis entre les différents types de capteurs et l'application souhaitée peut prendre une tournure particulière, comme dans l’exemple suivant :

Un fabricant souhaite scanner les contours d'une surface avec des données de haute densité (cent mille points) à une très haute précision (15 microns) très rapidement (en dix secondes). Une inspection intégrale était souhaitée.

Inspection de cartes de circuit imprimé

Un système basé sur la vision inspecte une carte de circuit impriméVoici le compromis :

Scanning laser : Densité : Oui, Vitesse : Oui, Précision : Non

Scanning analogique : Densité : Oui, Précision : Oui, Vitesse : Non

Une machine multi capteurs peut recevoir les deux capteurs, mais ni l’utilisation de capteurs individuels, ni la combinaison des deux dans un même programme ne permettra d'atteindre l’objectif. Quelle est la solution ? Dans ce cas, la réponse est une MMT multi capteurs avec une grande table physique, où l’on peut placer de nombreuses pièces sur des palettes faciles à charger, en combinaison avec un capteur laser et un outil de contrôle Bon/Mauvais pour surveiller la variabilité du processus. Ceci permet de scanner rapidement de nombreuses pièces, même si la précision générale n’est pas optimale. Lorsque le feedback du système signale une variabilité en dehors des limites spécifiées, la MMT commute automatiquement sur le palpeur de scanning analogique plus lent, mais plus précis pour exécuter une inspection de haute précision en vue d’une analyse supplémentaire.

Dans ce cas, la taille de table (la capacité à préparer des centaines de pièces simultanément), les capteurs multiples et la capacité de varier le processus d'inspection au niveau de la programmation permettent d’utiliser un système multi capteurs d’une toute nouvelle façon.

Conclusion

L'inspection multi capteurs s’est généralisée et restera courante. Les perfectionnements réalisés par Hexagon Metrology en matière de logiciel, de capteurs et de plateformes logicielles, auxquelles s'ajoute le principe clé de l’intégration, ont maximisé les performances et l'utilité des systèmes multi capteurs. L'utilisateur d’une métrologie avancée actuelle a bien plus de choix et de capacités pour améliorer la productivité et l’efficacité dans les services d’inspection.