La metrologia multisensore ha raggiunto la maggiore età

I progressi delle funzionalità e del software fanno dei sistemi multisensore i sistemi principali

Contattateci

Se doveste chiedere al tipico utilizzatore che cosa significhi "misura multisensore", ricevereste probabilmente tante risposte diverse. Lo dimostra un'indagine non scientifica condotta nel corso di un recente corso di formazione sulla metrologia. Alla richiesta di spiegare che cosa sia la Misura Multisensore, le risposte degli studenti sono state: "più metodi di rilevare un pezzo" "usare sensori della temperatura del pezzo" una macchina che ha più impieghi possibili" e "diversi meccanismi all'interno del sensore". Il fatto che questo termine non sia compreso in modo intuitivo indica che quest'area della metrologia richiede qualche spiegazione.

Storicamente quando le aziende parlavano di misura multisensore, ciò implicava una macchina di tipo ottico che aveva uno o più sensori ulteriori, come quelli della serie Optiv che dispongono di un tastatore a contatto o un sensore laser puntiforme. Multisensore potrebbe essere quindi soltanto la combinazione di visione e rilevamento a contatto su di un'unica macchina, il che esiste da molti anni ormai. Recentemente tuttavia la proliferazione di tecnologie di rilevamento ha portato questa descrizione a comprendere molti tipi diversi di dispositivi di misura: dalle CMM tradizionali alle macchine ottiche, se questi montavano più di un tipo di sensore.

Oggi la realtà della metrologia multisensore si può meglio descrivere come la funzione hardware e software e il metodo di misura, e non un tipo specifico di piattaforma di misura. Questo rende Hexagon Manufacturing Intelligence, con la sua ampia scelta di marchi di alta precisione e personale qualificato, particolarmente esperta nella configurazione di una soluzione multisensore in un numero infinito di applicazioni. Come vedremo in questo articolo, inoltre, grazie a vari tipi di convergenza la tecnologia multisensore ha reso tipi diversi di piattaforme di misura più simili (e più capaci) di sempre.

Scoprite come la tecnologia multisensore può essere utile per la vostra attività.

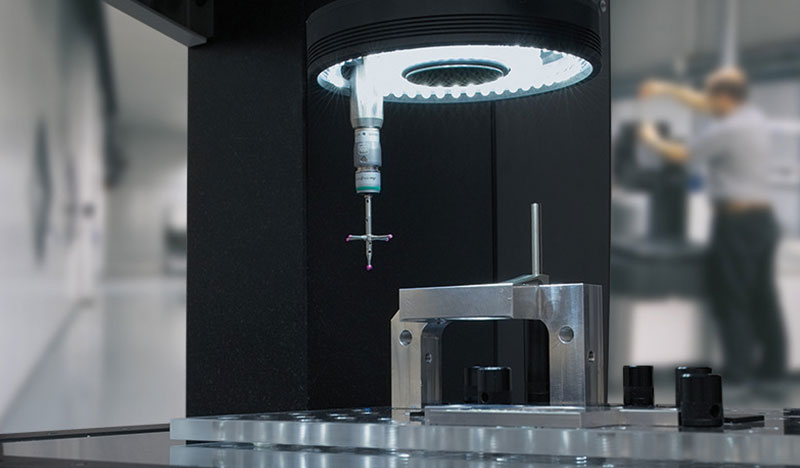

Come si è detto, da molti anni le piattaforme tradizionali di misura ottica integrano più tipi di sensori. Possiamo chiamarle piattaforme multisensore originarie. Alcuni sistemi di alta gamma, come le macchine Optiv, hanno quattro o più tipi diversi di sensori, dalla visione al contatto, e vari tipi di sensori di scansione a contatto e non-contatto.Recentemente, con l'avvento dei sensori non contatto per le CMM tradizionali, si trovano CMM di tutte le dimensioni e configurazioni, dalle piccole bridge come la Global Classic, alle più grandi gantry, come la DEA Lambda, che utilizzano sensori a contatto, di scansione analogici, a fascio laser e anche sensori video sullo stesso sistema.

Vari sistemi multisensore

La piattaforma multisensore Optiv che comprende (da sinistra a destra) tastatore a contatto, videocamera e sensore a luce bianca.In molti casi, sensori simili o identici sono disponibili su entrambe le piattaforme. Tra i tipi di sensori di base che possono essere presenti su ogni tipo di piattaforma vi sono:

- Visione: Sensore basato su videocamera che misura analizzando i pixel dell'immagine.

- Punto a punto: Sensore che fornisce un unico punto di misura al contatto del pezzo.

- Scansione analogica: Sensore che segue la superficie del pezzo e ne fornisce serie continue di punti.

- Laser puntiforme: Sensore non-contatto che fornisce punti singoli per mezzo di un fascio laser.

- Laser a lama di luce: Sensore non-contatto che rileva grandi quantità di punti sulla superficie del pezzo per mezzo di una scansione continua.

- Luce bianca: Sensore non-contatto che impiega una luce bianca concentrata (lunghezza d'onda composta) per fornire punti di misura estremamente precisi su superfici.

Potrebbe sembrare ovvio che se un sistema ha più tipi di sensore dovremmo poterli usare in un unico programma di misura, sfruttando i vantaggi di ciascun tipo di sensore su di un pezzo complesso. Ma non è sempre stato così, tuttavia, o perché il software non era in grado di supportare una configurazione sensori multipla o perché era l'hardware a non essere in grado di farlo, dato che richiedeva più controlli sulla stessa macchina.

Generalmente è anche vero che ogni tipo di piattaforma ha comunque i suoi impieghi ottimali. La serie Optiv è particolarmente indicata per i pezzi più piccoli in cui la maggioranza degli elementi è bidimensionale mentre le macchine di misura della linea Global è migliore per i pezzi più grandi con elementi tridimensionali su più facce. Con l'avvento dei sensori multipli, tuttavia, le capacità dei due tipi di piattaforma stanno diventando sempre più simili. Gli utilizzatori "smart" imparano così a sfruttare i vantaggi di entrambe le piattaforme e in alcuni casi ad usarle entrambe per gli stessi pezzi.

Scoprite come la tecnologia multisensore può essere utile per la vostra attività.

Poiché attualmente la maggioranza dei pezzi prodotti viene progettata al CAD, la maggioranza dei programmi di misura come PC-DMIS è integrata con il CAD. Il maggior vantaggio dell'integrazione CAD è la facilità di programmazione, e il poter aggiungere gli elementi da verificare con un semplice clic. Alcuni software, come PC-DMIS Vision, permettono anche di trascinare interi gruppi di elementi contemporaneamente e questo costituisce un grosso risparmio di tempo con i pezzi 2D, tipico dei sistemi ottici. Paradossalmente il resto del mondo della verifica basata sulla visione 2D ha tardato a integrare il CAD nel proprio software, e di conseguenza il software che ha le sue radici nelle CMM è avvantaggiato nell'integrazione CAD.

Software CAD

PC-DMIS usa il CAD per rendere la programmazione semplice e rapidaUn sistema multisensore dovrebbe avere capacità simili a PC-DMIS Vision per permettere la programmazione di tutti i sensori dal modello CAD. Il dover passare da un pacchetto software all'altro per usare sensori diversi ostacola lo scopo della verifica multisensore. La capacità di programmare direttamente dal CAD è fondamentale anche per poter sviluppare part program in off-line. Non dover programmare sulla macchina le permette di rimanere produttiva verificando i pezzi anziché servire da strumento di programmazione. La capacità di programmazione offline consente la simulazione di una procedura di verifica, dando così un'idea di ciò che avverrà prima che il pezzo venga collocato sulla macchina.

Scoprite come la tecnologia multisensore può essere utile per la vostra attività.

Con PC-DMIS è possibile impiegare lo stesso pacchetto di misura sia per la CMM sia per il sistema ottico. Questo offre dei vantaggi che vanno oltre quello più ovvio di una più breve curva di apprendimento e più flessibilità nel personale di programmazione. Con la suite di software PC-DMIS è possibile sviluppare part programm offline dal CAD e poi usare lo stesso part program sia su piattaforma ottica che su piattaforma CMM. Sviluppando ancora quest'idea, è possibile progettare un part program suddiviso in due segmenti, con la verifica che inizia su di un tipo di macchina e poi spostando il pezzo ad un'altra, per avere poi come risultato un rapporto di collaudo comune.

Software di verifica basato sul CAD

PC-DMIS Vision mostra contemporaneamente una vista della videocamera (a sinistra) e una vista del CAD (a destra)

Un esempio di applicazione ibrida potrebbe essere quello delle pale di turbina. La verifica su una CMM tradizionale garantisce velocità, precisione e accessibilità agli elementi geometrici; l’utilizzo di una macchina di visione permette invece la misura dei fori di raffreddamento, inaccessibili dai comuni tastatori. Con PC-DMIS queste funzioni possono essere programmate in offline con lo stesso software dallo stesso modello CAD, anche se le funzioni di verifica verranno svolte su piattaforme fisiche diverse con diversi tipi di sensori.

PC-DMIS Vision mostra contemporaneamente una vista della videocamera (a sinistra) e una vista del CAD (a destra)

Un esempio di applicazione ibrida potrebbe essere quello delle pale di turbina. La verifica su una CMM tradizionale garantisce velocità, precisione e accessibilità agli elementi geometrici; l’utilizzo di una macchina di visione permette invece la misura dei fori di raffreddamento, inaccessibili dai comuni tastatori. Con PC-DMIS queste funzioni possono essere programmate in offline con lo stesso software dallo stesso modello CAD, anche se le funzioni di verifica verranno svolte su piattaforme fisiche diverse con diversi tipi di sensori.

Scoprite come la tecnologia multisensore può essere utile per la vostra attività.

La scelta delle combinazioni di sensori e del metodo è guidata dalle esigenze applicative. L'esempio migliore in questo caso consiste semplicemente nel decidere quale sensore usare in funzione della densità di punti da rilevare: bassa densità con tastatori a contatto nelle aree in cui è richiesto di definire geometrie semplici; alta densità con la scansione laser dove è necessario ricostruire forme e profili complessi.

A volte tuttavia i compromessi tra più tipi di sensore e l'applicazione desiderata possono prendere una piega inaspettata come rivela questo esempio concreto:

Verifica di circuiti stampati

Un sistema di visione verifica un circuito stampatoEcco il compromesso:

Scansione laser: Densità: Sì, Velocità: Sì, Precisione: No

Scansione analogica: Densità: No, Velocità: Sì, Precisione: Sì

Una macchina multisensore può montare entrambi i tipi di sensore ma né i sensori singolarmente né la combinazione dei due sensori in un unico programma permette di realizzare l'obiettivo. Qual è la soluzione? In questo caso la risposta è stata una CMM multisensore con un ampio piano fisico in cui molti pezzi potevano essere configurati su pallet di facile caricamento, con un sensore laser come strumento Go/No-Go per monitorare la variabilità del processo. Questo permette di scansionare rapidamente molti pezzi pur con una precisione generale non ottimale. Quando il feedback dal sistema indica variabilità al di fuori dei limiti specificati, la CMM passa automaticamente al sensore di scansione analogico più preciso per eseguire una verifica di alta precisione e ulteriore analisi.

In questo caso la combinazione di dimensione del piano di lavoro (capacità di configurare centinaia di pezzi alla volta), sensori multipli, e capacità di variare sistematicamente il processo di misura permette di usare una macchina multisensore in modo nuovo.