Rozkwit Metrologii Wieloczujnikowej

Zwiększona funkcjonalność i oprogramowanie włączają technologię wieloczujnikową w główny nurt metrologii

Kontakt

Gdybyśmy zapytali typowego użytkownika z sektora przemysłowego "Co to jest Metrologia Wieloczujnikowa?", zapewne otrzymalibyśmy wiele całkowicie różnych odpowiedzi. Nienaukowe badania przeprowadzone niedawno na zajęciach szkoleniowych z metrologii potwierdzają nasze przypuszczenia. Studenci zapytani, czym jest "Metrologia Wieloczujnikowa", odpowiadali: "to różne sposoby mierzenia części", "wykorzystanie czujników temperatury mierzonego elementu", "maszyna, która ma wiele zastosowań", a także "różnorodne mechanizmy znajdujące się wewnątrz sondy". Jak widzimy, termin ten nie jest kojarzony ani jednoznacznie, ani intuicyjnie, dlatego wymaga szerszego omówienia.

W przeszłości, gdy producenci mówili o pomiarach przeprowadzanych w technologii wieloczujnikowej, przed oczami mieli wizję maszyny z jednym lub więcej dodatkowym czujnikiem, jak np. urządzenia serii Optiv, które posiadają sondę stykową lub laserową sondę ostrzową. A zatem technologia wieloczujnikowa mogła po prostu stanowić połączenie pomiarów stykowych z wizyjnymi, czyli możliwości pomiarowych, które istniały od wielu lat. Jednak ostatnio ogromna różnorodność technologii pomiarowych zmieniła sposób pojmowania "metrologii wieloczujnikowej". Termin ten zaczęto odbierać jako różnego rodzaju maszyny metrologiczne - od współrzędnościowych maszyn pomiarowych po systemy wizyjne - z więcej niż jednym rodzajem czujnika.

Rzeczywiste możliwości dzisiejszej metrologii wieloczujnikowej najlepiej oddają funkcjonalne maszyny i oprogramowania oraz techniki pomiarowe, a nie specjalny rodzaj platformy metrologicznej. Dzięki obszernemu portfolio bardzo precyzyjnych urządzeń pomiarowych oraz doświadczonym pracownikom, Hexagon Manufacturing Intelligence idealnie konfiguruje systemy wieloczujnikowe, umożliwiając realizację niezliczonej liczby zadań pomiarowych. Dodatkowo, co omówimy w tym opracowaniu, w wyniku powstawania zbieżności, technologia wieloczujnikowa stworzyła różnego rodzaju platformy metrologiczne jeszcze bardziej do siebie podobne (i bardziej funkcjonalne) niż kiedykolwiek przedtem.

Spytaj nas jakie korzyści może przynieść technologia wieloczujnikowa Twojej firmie.

Jak już wspomnieliśmy, platformy pomiarowe oparte na tradycyjnych systemach wizyjnych przez lata zdołały włączyć do systemu wiele rodzajów sensorów. Tego rodzaju platformy można nazwać oryginalnymi platformami wieloczujnikowymi. Niektóre bardzo nowoczesne systemy, takie jak Optiv, dosłownie "najeżone" są czterema bądź więcej rodzajami czujników - od wizyjnych po stykowe, oraz różnymi rodzajami sond skanujących stykowych i bezdotykowych.

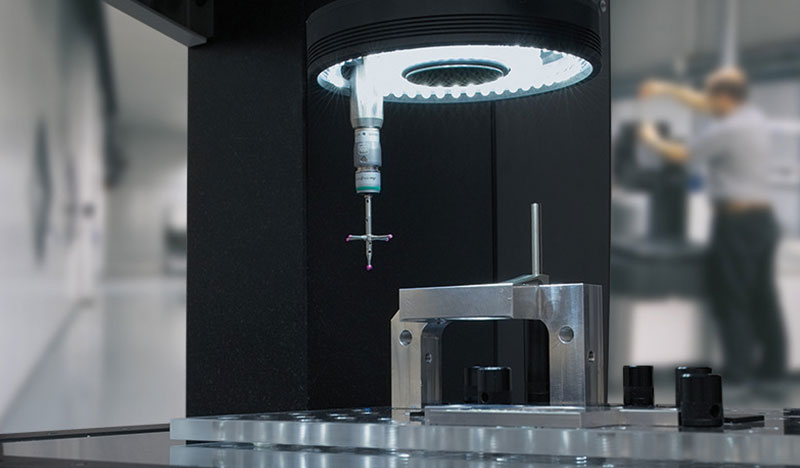

Ostatnio, wraz z pojawieniem się na rynku wymiennych sond bezdotykowych przeznaczonych dla tradycyjnych maszyn CMM, w naszej ofercie na stałe zagościły różnej wielkości i z możliwością różnorodnych konfiguracji współrzędnościowe maszyny pomiarowe - od małych maszyn portalowych, takich jak Optiv Classic, po ogromne maszyny typu mostowego, takie jak DEA Lambda. W jednym systemie znalazły się rozwiązania do analogowego skanowania, laser, a nawet sondy wideo.

Różnorodne Sondy Wieloczujnikowe

Platforma wieloczujnikowa Optiv obejmuje (od strony lewej do prawej) sondę stykową, kamerę oraz czujnik światła białego.

W wielu przypadkach podobne bądź identyczne czujniki dostępne są w obu platformach. Podstawowe rodzaje czujników, które mogą pojawić się w każdego rodzaju platformie:

W wielu przypadkach podobne bądź identyczne czujniki dostępne są w obu platformach. Podstawowe rodzaje czujników, które mogą pojawić się w każdego rodzaju platformie:

- Wizyjny: Czujnik wykorzystujący działanie kamery, który przeprowadza pomiary, wykorzystując piksele z obrazu kamery

- Stykowy: Czujnik, który przeprowadza pomiar pojedynczego punktu dotykając części

- Analogowego skanowania: Czujnik, który przesuwa końcówkę pomiarową po powierzchni części, zbierając gęstą linię punktów pomiarowych

- Plamka lasera: Czujnik bezdotykowy, który zbiera pojedyncze punkty danych za pomocą wiązki lasera

- Linia lasera: Czujnik bezdotykowy, który linię lasera przesuwa po części, aby zebrać wiele punktów danych.

- Światła Białego: Czujnik bezdotykowy, który wykorzystuje światło białe skupione (światło wszystkich długości fal), uzyskując bardzo precyzyjny punkt pomiarowy gładkiej powierzchni.

Dziś wydaje się oczywiste, że nasz system posiada wiele rodzajów czujników, które możemy stosować podczas realizacji pojedynczego programu pomiarowego, wykorzystując zalety każdego z nich do pomiaru złożonej części. Jednak nie zawsze tak było - ani oprogramowanie nie mogło wspomagać ustawień wielu czujników, ani nie mogło uczynić tego urządzenie, ponieważ wymagało to kilku sterowników na tej samej maszynie.

Z reguły każdy rodzaj platformy ma swoje "optymalne" zastosowanie. Linia urządzeń Optiv znacznie lepiej niż maszyny CMM sprawdza się podczas pomiarów małych części, gdzie większość cech geometrycznych jest dwuwymiarowa. Natomiast seria współrzędnościowych maszyn pomiarowych Global idealnie nadaje się do pomiaru większych elementów z trójwymiarowymi cechami geometrycznymi. Jednak wraz z wejściem na rynek technologii wieloczujnikowej, stało się jasne, że możliwości oferowane przez dwa rodzaje platform niewiele się od siebie różnią. Dlatego inteligentny użytkownik uczy się czerpać korzyści z wykorzystania obu platform, a wielu przypadkach nawet wykorzystuje obie platformy do pomiaru tych samych części.

Ponieważ obecnie większość części wytwarzanych jest w drodze Projektowania Wspomaganego Komputerowo (CAD), wiele programów metrologicznych, takich jak PC-DMIS, korzysta z modeli CAD. Największą korzyścią wynikającą z zastosowania CAD jest łatwiejsze programowanie z funkcją "wskaż element do pomiaru i kliknij myszą". Niektóre programy, takie jak PC-DMIS Vision, posiadają funkcję "kliknij i przeciągnij", dzięki której możliwe jest dodanie całej grupy cech na raz. To prawdziwa oszczędność czasu przy pomiarach części 2D typowych dla systemów wizyjnych. Paradoksalnie, reszta świata metrologii opartej na systemach wizyjnych 2D z wielkim opóźnieniem zaczęła stosować modele CAD w swoim oprogramowaniu. Wskutek tego program, którego korzeni należy szukać w maszynach CMM, ma przewagę w stosowaniu CAD.

Oprogramowanie CAD

System wieloczujnikowy powinien dysponować podobnymi możliwościami co oprogramowanie PC-DMIS Vision, aby umożliwić programowanie wszystkich czujników na podstawie modeli CAD w tym samym środowisku programowania. Możliwość wymiany między różnymi pakietami oprogramowania dla różnych czujników podważa celowość kontroli wieloczujnikowej. Możliwość programowania bezpośrednio z CAD jest istotna przy opracowywaniu programów części w trybie offline. Jeśli nie musimy przeprowadzać programowania na maszynie, urządzenie to mierzy części w sposób wydajny, zamiast uczestniczyć w procesie programowania. Programowanie w trybie offline umożliwia przeprowadzenie symulacji procedury kontroli, dzięki czemu wiemy, jak będzie ona przebiegać zanim jeszcze umieścimy część na maszynie pomiarowej.

Dzięki programowi PC-DMIS możliwe jest wykorzystanie tego samego pakietu oprogramowania zarówno dla współrzędnościowej maszyny pomiarowej, jak i systemu wizyjnego. To skróci czas opanowania nowych funkcji, a także zwiększy elastyczność pracy inżynierów odpowiedzialnych za programowanie. Pakiety PC-DMIS umożliwiają opracowanie programu części na podstawie modelu CAD w trybie offline, a następnie wykorzystanie tego samego programu części również dla platformy wizyjnej lub platformy CMM. Idąc krok dalej, możliwe jest stworzenie programu części podzielonego na dwa segmenty - pomiary rozpoczynają się na jednej maszynie, a następnie mierzony element przenoszony jest na drugie urządzenie. Z przeprowadzonej kontroli generowany jest jeden wspólny raport.

System wieloczujnikowy powinien dysponować podobnymi możliwościami co oprogramowanie PC-DMIS Vision, aby umożliwić programowanie wszystkich czujników na podstawie modeli CAD w tym samym środowisku programowania. Możliwość wymiany między różnymi pakietami oprogramowania dla różnych czujników podważa celowość kontroli wieloczujnikowej. Możliwość programowania bezpośrednio z CAD jest istotna przy opracowywaniu programów części w trybie offline. Jeśli nie musimy przeprowadzać programowania na maszynie, urządzenie to mierzy części w sposób wydajny, zamiast uczestniczyć w procesie programowania. Programowanie w trybie offline umożliwia przeprowadzenie symulacji procedury kontroli, dzięki czemu wiemy, jak będzie ona przebiegać zanim jeszcze umieścimy część na maszynie pomiarowej.

Dzięki programowi PC-DMIS możliwe jest wykorzystanie tego samego pakietu oprogramowania zarówno dla współrzędnościowej maszyny pomiarowej, jak i systemu wizyjnego. To skróci czas opanowania nowych funkcji, a także zwiększy elastyczność pracy inżynierów odpowiedzialnych za programowanie. Pakiety PC-DMIS umożliwiają opracowanie programu części na podstawie modelu CAD w trybie offline, a następnie wykorzystanie tego samego programu części również dla platformy wizyjnej lub platformy CMM. Idąc krok dalej, możliwe jest stworzenie programu części podzielonego na dwa segmenty - pomiary rozpoczynają się na jednej maszynie, a następnie mierzony element przenoszony jest na drugie urządzenie. Z przeprowadzonej kontroli generowany jest jeden wspólny raport.Oprogramowanie Pomiarowe Oparte na CAD

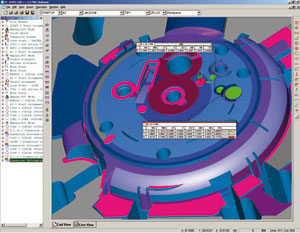

Program PC-DMIS Vision jednocześnie pokazuje obraz z kamery (strona lewa) i model CAD (strona prawa).

Jednym z przykładów takiego hybrydowego zastosowania może być pomiar łopatek turbin przeprowadzany za pomocą tradycyjnej współrzędnościowej maszyny pomiarowej, która zapewnia szybkość, dokładność i dostęp do cech geometrycznych. Następnie element przenoszony jest na system wizyjny, który przeprowadza wizyjny pomiar otworów chłodzących łopatek. Dzięki PC-DMIS funkcje te mogą zostać zaprogramowane w trybie offline za pomocą tego samego oprogramowania i na podstawie tego samego modelu CAD, mimo że funkcje kontroli zostaną przeprowadzone na dwóch różnych platformach przez odmienne rodzaje czujników.

Od kiedy możliwe jest wykorzystanie wielu czujników podczas przeprowadzania jednej procedury kontroli, przy wyborze techniki i czujników powinniśmy kierować się wymaganiami związanymi z zadaniami pomiarowymi. Najlepszym rozwiązaniem jest proste dopasowanie wymaganego poziomu gęstości danych do odpowiedniego czujnika. Mała gęstość zapisu danych (sonda stykowa) wystarczy w przypadku prostej geometrii. Natomiast duża gęstość zapisu danych (skanowanie laserowe) niezbędna jest tam, gdzie konieczne jest poznanie formy, np. w przypadku skomplikowanych kształtów.

Od kiedy możliwe jest wykorzystanie wielu czujników podczas przeprowadzania jednej procedury kontroli, przy wyborze techniki i czujników powinniśmy kierować się wymaganiami związanymi z zadaniami pomiarowymi. Najlepszym rozwiązaniem jest proste dopasowanie wymaganego poziomu gęstości danych do odpowiedniego czujnika. Mała gęstość zapisu danych (sonda stykowa) wystarczy w przypadku prostej geometrii. Natomiast duża gęstość zapisu danych (skanowanie laserowe) niezbędna jest tam, gdzie konieczne jest poznanie formy, np. w przypadku skomplikowanych kształtów.

Jednak czasami próba osiągnięcia kompromisu między różnymi rodzajami czujników a wymaganymi rezultatami może przybrać zaskakujący obrót. Oto przykład zaczerpnięty z życia:

Producent chce zmierzyć kontury powierzchni z dużą gęstością zapisu danych (100 tysięcy punktów), z bardzo dużą dokładnością (15 mikronów), a na dodatek bardzo szybko (dziesięć sekund). Wymagana jest 100% kontrola.

Pomiar płytek drukowanych

System wizyjny mierzy płytkę drukowaną

Na czym polega kompromis?

Skanowanie laserowe: Gęstość: Tak, Szybkość: Tak, Dokładność: Nie

Analogowe Skanowanie Gęstość: Tak, Dokładność: Tak, Szybkość: Nie

Urządzenie wieloczujnikowe może wykorzystać oba rodzaje czujników, ale ani pojedynczy czujnik, ani połączenie obu w jednym programie nie umożliwi osiągnięcia celu. Jakie jest zatem właściwe rozwiązanie? W tym przypadku wystarczyło zastosować wieloczujnikową współrzędnościową maszynę pomiarową z dużym stołem, gdzie wiele części mogło zostać ustawionych na łatwych do załadunku paletach, wykorzystującą sensor laserowy zapewniający zdolność procesu oraz sprawdzian typu Go/No-Go do monitorowania zmienności procesu. Dzięki temu możliwy był szybki pomiar części, mimo że całkowita dokładność nie była optymalna. Gdy informacja zwrotna systemu wykazała zmienność poza określonymi granicami tolerancji, wówczas maszyna CMM automatycznie przełączyła się na wolniejszą, ale dokładniejszą sondę skanującą, aby przeprowadzić bardzo precyzyjną kontrolę niezbędną do dalszej analizy.

W tym przypadku połączenie dużego stołu (umożliwiającego ustawienie setek części na raz) i kilku czujników z możliwością zaprogramowania zmiany procesu kontroli pozwoliło na nowatorskie wykorzystanie systemu wieloczujnikowego.

Wnioski

Technologia wieloczujnikowa została włączona do głównego nurtu metrologii i ma zamiar pozostać tam na długo. Udoskonalenie oprogramowania, czujników i platform sprzętowych przez firmę Hexagon wraz z możliwością połączenia ich w jeden system sprawiło, że wieloczujnikowe systemy są teraz znacznie bardziej funkcjonalne i użyteczne niż kiedykolwiek przedtem. Obecnie doświadczony użytkownik maszyn metrologicznych ma znacznie więcej możliwości wyboru odpowiednich rozwiązań, dzięki którym może zwiększyć wydajność i efektywność swojego działu kontroli.