Metrologi med multisensorteknik utvecklas

Den ökade kapaciteten och förbättrade programvaran har gett multisensortekniken stor spridning

Kontakta oss

Den ökade kapaciteten och förbättrade programvaran har gett multisensortekniken stor spridning

Om du frågar en typisk användare vad metrologi med multisensorteknik betyder kan du få många olika svar. Det bekräftas med en ovetenskaplig enkät på en kurs i mätteknik. När studenterna fick frågan om vad metrologi med multisensorer är, svarade de allt ifrån ”många sätt att använda probning på detaljer”, ”användning av sensorer för detaljtemperatur”, ”en maskin som kan användas på flera sätt” och ”olika mekanismer inuti proben”. Att det inte går att förstå begreppet intuitivt betyder att just det här metrologiska området kan kräva utförligare förklaring.Tidigare när tillverkare pratade om multisensormätning, brukade de mena en optisk maskin som hade en eller fler extra sensorer, som serien Brown& Sharpe Optiv med en kontaktprobe eller en laserpunktsprobe. Multisensor kunde vara något så enkelt som en kombination av optiska och taktila prober på en enda maskin och det är en kapacitet som har funnits i flera år. Men under de senaste åren har den stora variationen av probningsteknik utvidgat definitionen till att omfatta många olika slags mätenheter, från traditionella koordinatmätmaskiner till optiska maskiner — så länge de innehåller mer är en sensortyp.

Idag beskrivs multisensorteknik inom metrologi bäst som en maskinvaru- och programvarukapacitet samt kontrollteknik, inte som en specifik mätplattform. Det gör Hexagon som har ett stort utbud av varumärken med hög noggrannhet och erfaren personal som är specialutbildad för att konfigurera lösningar med multisensorer för oräkneligt många olika applikationer. Som vi ska utforska ytterligare i den här artikeln har utvecklingen på olika plan gjort att multisensortekniken på olika slags mätplattformar har blivit allt mer likartad (och mer kapabel) än någonsin.

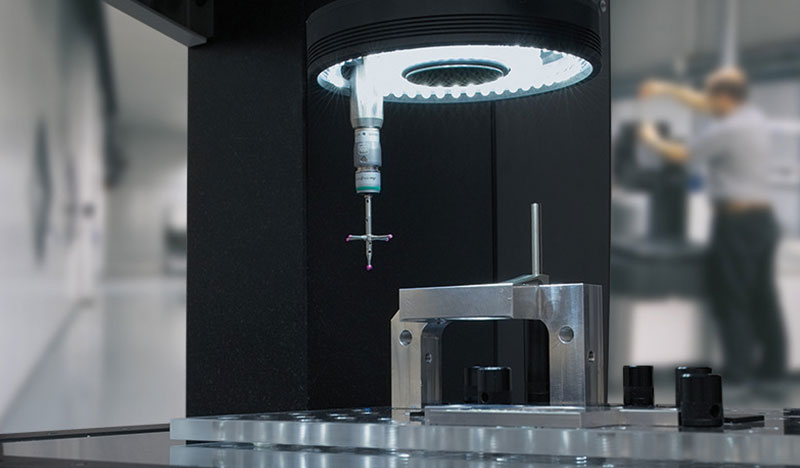

Optiska systemet Optiv med multisensorteknik

Din verksamhet kan tjäna på multisensortekniken på många sättSom tidigare nämnt, har traditionella plattformar baserade på optisk mätning länge omfattat många slags sensorer. De kan kallas de ursprungliga multisensorplattformarna. En del av systemet för specialistmarknaden, som Brown & Sharpe Optiv, har till och med fyra eller fler olika slags sensorer, från optiska till taktila samt olika typer av kontaktscanningsprober och kontaktfria scanningsprober.

När de utbytbara kontaktfria proberna för traditionella koordinatmätmaskiner lanserades, kan samma system ha koordinatmätmaskiner av alla storlekar och konfigurationer, från små portalmaskiner som Brown and Sharpe Classic till de största traversmaskinerna som DEA Lambda samt analog scanning, laserlinjer och till och med videoprober.

Olika multisensorprober

Multisensorplattformen Optiv som omfattar (från vänster till höger) kontaktprobe, kamera och sensor för vitt ljus

Ofta finns det liknande eller identiska sensorer på båda plattformarna. Bland de grundtyper av sensorer som kan finnas på plattformar finns:

- Vision: En kamerabaserad sensor som mäter med hjälp av pixlar i kamerabilden.

- Taktil mätning: En sensor som meddelar en mätpunkt genom att röra vid detaljen

- Analog scanning: En sensor som flyttar en spets över detaljens yta och meddelar en tät linje med mätpunkter.

- Laserpunkt: En kontaktfri sensor som meddelar enstaka datapunkter med hjälp av en laserstråle.

- Laserlinje: En kontaktfri sensor som sveper en laserlinje över detaljen för att meddela många datapunkter.

- Vitt ljus: En kontaktfri sensor som använder ett fokuserat vitt ljus (ljus med alla våglängder) för att meddela en mycket noggrann mätpunkt på en fin yta.

Det kan verka helt självklart att om ditt system har många olika slags sensorer ska du kunna använda alla i samma kontrollprogram – och på så sätt utnyttja de olika sensorernas fördelar på en komplicerad detalj. Men så har det inte alltid varit, antingen på grund av att programvaran inte stödde användning av flera sensorer eller på grund av att maskinvaran inte gjorde det och därför krävdes flera kontrollpaneler för samma maskin.

Alla plattformar har fortfarande sina ”optimala” användningsområden. Serien Optiv är mycket bättre än en koordinatmätmaskin för små detaljer som främst har tvådimensionella objekt medan serien Brown & Sharpe Global är bättre för detaljer som är lite större och har tredimensionella objekt på flera sidor. Men när multisensorerna lanserades blev det allt vanligare att kapaciteterna för de två typerna av plattformar är allt mer lika. Eftersom det är fallet, lär sig smarta användare att utnyttja fördelarna med båda plattformarna och ibland även använda båda plattformarna i kombination på samma detaljer.

Din verksamhet kan tjäna på multisensortekniken på många sätt.

Eftersom de detaljer som tillverkas idag är ritade i CAD, är de flesta kontrollprogrammen som PC-DMIS integrerade i CAD. Den största fördelen med CAD-integreringen är den smidiga programmeringen med möjlighet att enkelt lägga till objekt att inspektera genom att peka och klicka. Viss programvara, som PC-DMIS Vision, kan till och med användas för att klicka och dra hela grupper av objekt samtidigt – det sparar mycket tid på 2D-detaljer som är typiska för optiska system. Ironiskt nog har företag inom optisk 2D-baserad kontroll varit sena med att integrera CAD i sin egen programvara, och därför har programvara med rötterna i koordinatmätmaskiner kommit längst inom CAD-integrering och användbarhet.

CAD-programvara

PC-DMIS använder CAD för att göra programmeringen snabb och enkel

PC-DMIS använder CAD för att göra programmeringen snabb och enkelEtt multisensorsystem ska ha samma egenskaper som PC-DMIS Vision för att göra det möjligt att programmera alla sensorer i CAD-modellen i samma programmeringsmiljö. Att behöva byta mellan olika programvarupaket för att använda olika sensorer stämmer inte överens med syftet för en multisensorkontroll. Kapaciteten att programmera direkt från CAD är också avgörande för att kunna utveckla detaljprogram offline. Att inte behöva programmera på maskinen gör att den kan fortsätta vara produktiv och inspektera delar, istället för att fungera som programmeringshjälp. Kapaciteten att programmera offline gör det möjligt att simulera en kontrollrutin, så att du får en uppfattning om vad som kommer att hända innan detaljen placeras i maskinen.

Din verksamhet kan tjäna på multisensortekniken på många sätt.

PC-DMIS gör det möjligt att använda samma programvarupaket för mätning i både en CMM och ett optiskt system. Det har många fördelar utöver den uppenbara med kortare inlärningskurva och mer flexibilitet hos programmeringspersonalen. Med produktserien PC-DMIS går det att utveckla detaljprogram offline i CAD och sedan använda samma detaljprogram på en optisk plattform eller en CMM-plattform. Om vi tar den idéen ett steg längre går det att skapa ett detaljprogram som är indelat i två delar, med en kontroll som startar på en slags maskin och sedan flyttas detaljen till en annan – med en gemensam kontrollrapport som resultat.

CAD-baserad kontrollprogramvara

PC-DMIS Vision visar en kameravy (vänster) och en CAD-vy (höger) samtidigt Ett exempel på en hybridapplikation är turbinblad som inspekteras i en traditionell CMM för hastighet, noggrannhet och tillgång till de geometriska objekten, och sedan flyttas till en optikbaserad maskin för optisk kontroll av kylarhålen. Med PC-DMIS kan dessa funktioner programmeras offline med samma programvara från samma CAD-modell, även om kontrollfunktionerna utförs på olika fysiska plattformar med olika slags sensorer.

Ett exempel på en hybridapplikation är turbinblad som inspekteras i en traditionell CMM för hastighet, noggrannhet och tillgång till de geometriska objekten, och sedan flyttas till en optikbaserad maskin för optisk kontroll av kylarhålen. Med PC-DMIS kan dessa funktioner programmeras offline med samma programvara från samma CAD-modell, även om kontrollfunktionerna utförs på olika fysiska plattformar med olika slags sensorer.Din verksamhet kan tjäna på multisensortekniken på många sätt.

Eftersom det går att använda flera sensorer i samma kontrollrutin, kan valet av sensorkombinationer och tekniker styras av applikationskraven. Det bästa exemplet på det är att passa ihop den datadensitet som krävs med sensorn, som att ta lågdensitetsdata (som kontaktprob) i områden när enkel geometri räcker, och använda en insamlare med högre densitet (som laserscanning) när det krävs kunskap om formen, som en komplex profil.

Men ibland kan kombinationen av flera sensortyper och den önskade applikationen få överraskande effekter, som i detta exempel:

En tillverkare vill scanna en ytas profil med högdensitetsdata (100 000 punkter) och väldigt hög noggrannhet (15 mikrometer) väldigt snabbt (10 sekunder). De ville ha 100 % kontroll.

Kontroll av kretskort

Ett optiskt system inspekterar ett kretskortHär är kompromissen:

Laserscanning: Densitet: Ja, hastighet: Ja, noggrannhet: Nej

Analog scanning: Densitet: Ja, noggrannhet: Ja, hastighet: Nej

En maskin med multisensorteknik kan hantera båda typerna av sensorerna, men varken de enskilda sensorerna eller kombinationen av de båda sensorerna i ett enda program kan uppnå det här målet. Det här är lösningen: I det här fallet var svaret en CMM med multisensorteknik med ett stort fysiskt bord där många detaljer kan placeras på pallar som är lätta att ladda och användning av en lasersensor för att avgöra om processkapaciteten finns eller inte och övervaka processens variabilitet. Det gör att många detaljer kan scannas snabbt även om den allmänna noggrannheten inte är optimal. När feedback från systemet indikerar variabilitet utanför de angivna gränserna, byter CMM automatiskt till den långsammare men mer korrekta analoga scanningsproben för att utföra en kontroll med hög noggrannhet för fortsatt analys.

I det här fallet kan kombinationen av bordsstorlek (förmågan att placera hundratals detaljer samtidigt), flera sensorer och förmågan att programmera kontrollprocesserna på olika sätt gör att ett enhet med multisensorteknik kan användas på ett nytt sätt.

Slutsats

Kontroller med multisensorteknik har blivit ett vanligt inslag i vardagen och de är här för att stanna. De stora framgångar som Hexagon har gjort inom programvara, sensorer och maskinvaruplattformer i kombination med integrationsmöjligheterna har gjort multisensorsystem mer funktionella och användbara än någonsin. Nu har avancerade mätteknikanvändare fler val och funktioner för att öka produktiviteten och effektiviteten på kontrollavdelningarna.