Multisenzorová metrologie dospěla

Pokroky v možnostech a softwaru činí z multisenzorových technologií hlavní proud

Kontakty

Když se zeptáte typického uživatele z oboru, co to znamená „Multisenzorová metrologie“, pravděpodobně uslyšíte řadu odpovědí. Nevědecký průzkum na nedávném metrologickém školení to prokázal. Když byli požádáni, aby vysvětlili pojem multisenzorová metrologie, odpovědi studentů zahrnovaly popisy jako „různé způsoby měření dílu“, „použití snímačů teploty na dílu“, „stroj s různým způsobem použití“ a „různé mechanismy uvnitř sondy“. Skutečnost, že termín není intuitivně srozumitelný, ukazuje na to, že tato část metrologie si zaslouží určité vysvětlení.

Když výrobci v minulosti hovořili o multisenzorovém měření, obvykle to znamenalo optický typ stroje, který byl vybaven jedním nebo více snímači, například řadu Brown& Sharpe Optiv vybavenou dotykovou sondou nebo laserovou bodovou sondou. Multisenzorový stroj tedy může být kombinací optického a dotykového snímání v jednom stroji, což je schopnost využívaná již řadu let. Nicméně v posledních letech způsobila exploze rozmanitých snímacích technologií, že tento popis zahrnuje mnoho různých měřicích zařízení, od tradičních SMS po optické stroje – pokud obsahují více než jeden typ snímače.

Realitu multisenzorové metrologie dnes nejlépe vystihují schopnosti hardwaru a softwaru a způsob kontroly a nikoli specifický typ metrologické platformy. Díky tomu se stává společnost Hexagon Manufacturing Intelligence, se svou širokou nabídkou vysoce přesných značek a zkušeného personálu, speciálním adeptem na konfiguraci multisenzorového řešení pro nesčetnou řadu aplikací. A dále, jak odhalíme v tomto článku, různé typy konvergence znamenají, že díky multisenzorovým technologiím si jsou různé typy metrologických platforem podobnější (a schopnější) než kdy dříve.

Optický multisenzorový systém Optiv

Zeptejte se nás, jak může multisenzorová technologie prospět vašemu byznysu.

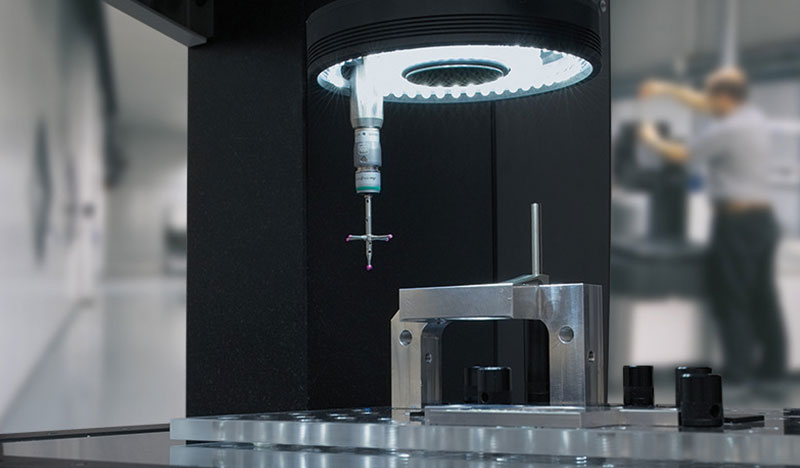

Jak bylo zmíněno výše, tradiční optické měřicí platformy zahrnovaly v průběhu let různé typy snímačů. Mohli byste je nazvat originální multisenzorové platformy. Některé špičkové systémy, jako Brown & Sharpe Optiv, doslova září díky čtyřem nebo více typům snímačů, od optických po dotykové a různé typy kontaktních a bezkontaktních skenovacích sond.

V poslední době, s nástupem výměnných bezkontaktních sond u tradičních SMS, pravidelně najdete SMS všech velikostí a konfigurací, od malých mostových, jako je Brown and Sharpe Classic, po největší portálové, jako je DEA Lambda, vyzbrojené dotykovými sondami, analogovými skenovacími sondami, laserovými skenery, a dokonce i optickými kamerami v jednom systému.

Různé multisenzorové sondy

Multisenzorová platforma Optiv zahrnuje (zleva doprava) dotykovou sondu, kameru a snímač s bílým světlem.

V mnoha případech jsou v obou platformách k dispozici podobné či identické snímače. Základní typy snímačů, které se mohou v obou platformách:

V mnoha případech jsou v obou platformách k dispozici podobné či identické snímače. Základní typy snímačů, které se mohou v obou platformách:

- Optický: Kamera, která měří pomocí pixelů v obrazu kamery.

- Dotyková spínací sonda: Senzor, který vrací jeden naměřený bod po dotyku dílu.

- Analogová skenovací sonda: Senzor, který pohybuje hrotem po povrchu dílu a vrací hustou čáru naměřených bodů.

- Laserová bodová sonda: Bezkontaktní senzor, který vrací jednotlivé body dat prostřednictvím laserového paprsku.

- Laserový skener: Bezkontaktní senzor, který přejíždí laserovým paprskem po dílu a vrací řadu bodů.

- Bílé světlo: Bezkontaktní senzor, který využívá soustředěné bílé světlo (světlo všech vlnových délek) a vrací vysoce přesně změřený bod jemného povrchu.

Často také platí, že každý typ platformy stále má své „optimální“ použití. Řada Optiv je mnohem lepší než SMS u menších dílů, kde je většina prvků dvourozměrných, zatímco řada SMS Brown & Sharpe Global je lepší u dílů, které jsou větší a mají trojrozměrné prvky na více stranách. Ovšem s nástupem různých senzorů je stále běžnější, že schopnosti dvou typů platforem si jsou stále více podobné. Z tohoto důvodu se inteligentní uživatelé učí využít výhod obou platforem a v některých případech dokonce použít kombinaci obou platforem u stejných dílů.

Zeptejte se nás, jak může multisenzorová technologie prospět vašemu byznysu.

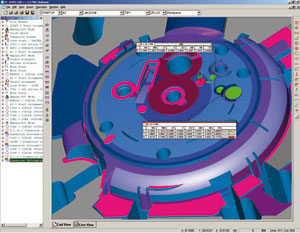

Protože dnes se většina vyráběných dílů navrhuje v CADu, většina kontrolního softwaru jako je PC-DMIS je integrována do CADu. Největší výhodou integrace do CADu je snadné programování, s jednoduchým přidáváním kontrolovaných prvků metodou ukázat a kliknout. Některý software, jako PC-DMIS Vision, dokonce umožňuje přidávat kliknutím a tažením celé skupiny prvků najednou – což představuje ohromnou úsporu času u dvourozměrných dílů typických u optických systémů. Ironií je, že zbytku světa 2D optické kontroly se nepodařilo zabudovat CAD do softwaru a v důsledku toho software, který má své kořeny v SMS, má v integraci do CADu a využitelnosti náskok.

CAD software

PC-DMIS používá CAD k urychlení a usnadnění programování.

Multisenzorový systém by měl mít podobné schopnosti jako PC-DMIS Vision, aby umožnil programování všech snímačů z CAD modelu ve stejném programovacím prostředí. Nutnost přecházet mezi různými softwarovými balíky za účelem použití různých snímačů bagatelizuje účel multisenzorové kontroly. Schopnost programovat přímo z CADu je také zásadní z hlediska možnosti vyvíjet programy pro díly offline. Když nemusíte programovat ve stroji, umožní vám to pracovat produktivně a kontrolovat díly, místo abyste se museli zabývat programováním. Možnost programování offline umožňuje simulovat program pro kontrolu, takže získáte představu, co se stane předtím, než díl umístíte do stroje.

Multisenzorový systém by měl mít podobné schopnosti jako PC-DMIS Vision, aby umožnil programování všech snímačů z CAD modelu ve stejném programovacím prostředí. Nutnost přecházet mezi různými softwarovými balíky za účelem použití různých snímačů bagatelizuje účel multisenzorové kontroly. Schopnost programovat přímo z CADu je také zásadní z hlediska možnosti vyvíjet programy pro díly offline. Když nemusíte programovat ve stroji, umožní vám to pracovat produktivně a kontrolovat díly, místo abyste se museli zabývat programováním. Možnost programování offline umožňuje simulovat program pro kontrolu, takže získáte představu, co se stane předtím, než díl umístíte do stroje.

Zeptejte se nás, jak může multisenzorová technologie prospět vašemu byznysu.

PC-DMIS umožňuje použít stejný softwarový balík pro měření jak pro SMS, tak pro optický systém. To přináší další výhody kromě zřejmé výhody kratší křivky učení a větší flexibility programátorů. Pomocí sady softwarových balíků PC-DMIS lze vyvíjet programy pro díly offline z CADu a potom použít stejný program pro díly buď na platformě optických strojů, nebo SMS. Když tuto ideu rozvineme o krok dále, je možné navrhnout program pro díly, který se rozdělí do dvou segmentů, takže kontrola se zahájí na jednom typu stroje a potom se díl přesune do jiného stroje – přičemž výsledkem bude společná kontrolní zpráva.

Software pro kontrolu na bázi CADu

PC-DMIS Vision současně zobrazuje pohled kamery (vlevo) a CAD zobrazení (vpravo).

Jedním příkladem hybridní aplikace mohou být lopatky turbíny, které jsou kontrolovány na tradičním SMS kvůli rychlosti, přesnosti a přístupu ke geometrickým prvkům a potom se přesunou k optickému stroji, kde se vizuálně kontrolují chladicí otvory. Pomocí PC-DMIS lze tyto funkce programovat offline se stejným softwarem z CAD modelu, i když budou funkce kontroly prováděny na jiných fyzických platformách s jinými typy snímačů. Zeptejte se nás, jak může multisenzorová technologie prospět vašemu byznysu.Protože je možné používat různé senzory v jednom kontrolním programu, volbu kombinací senzorů a metody lze přizpůsobit požadavkům aplikace. Nejlepším příkladem tohoto přístupu je přizpůsobení hustoty dat požadované pro senzor, to znamená použití dat s nízkou hustotou (například pomocí dotykové sondy) v oblastech, kde dostačuje jednoduchá geometrie, a použití sběru dat s vyšší hustotou (například pomocí laserového skeneru) tam, kde je nezbytná znalost formy, např. u složitého profilu.

Nicméně někdy mohou potřebné kompromisy mezi různými typy senzorů a požadovanou aplikací nabrat překvapivý směr, jako v tomto příkladu z reálného světa:

Výrobce si přeje skenovat obrysy povrchu pomocí dat s vysokou hustotou (100 tisíc bodů), s velmi vysokou přesností (15 mikronů) a velmi rychle (za deset sekund). Byla požadována 100% kontrola.

Kontrola desek plošných spojů

Optický systém kontroluje desku plošných spojů. Zde je kompromis:

Laserový skener: Hustota: Ano, rychlost: Ano, přesnost: Ne

Analogová skenovací sonda: Hustota: Ano, přesnost: Ano, rychlost: Ne

Mutisenzorový stroj dokáže pracovat s oběma typy sond, ale cíle nelze dosáhnout ani s jednotlivými snímači, ani kombinací dvou snímačů v jednom programu. Jaké je řešení? V tomto případě byl řešením multisenzorový SMS s velkým stolem, na který je možné umístit mnoho dílů na snadno nakládatelných paletách, s laserovým snímačem, který slouží jako měřidlo se zmetkovou stranou pro monitorování kolísavosti procesu. To umožnilo rychle naskenovat velký počet dílů, i když přesnost nebyla optimální. Když zpětná vazba ze systému signalizuje, že kolísavost je mimo specifikované limity, SMS automaticky přepne na pomalejší, ale přesnější analogovou skenovací hlavu a provede vysoce přesnou kontrolu pro účely další analýzy.

V tomto případě kombinace velikosti stolu (možnost umístit najednou stovky dílů), více senzorů a možnosti programově měnit proces kontroly umožňuje použít multisenzorové zařízení neobvyklým způsobem.

Závěr

Multisenzorová kontrola se zřetelně zařadila mezi hlavní měřicí metody a jistě tam zůstane. Pokroky učiněné společností Hexagon Manufacturing Intelligence v oblasti softwaru, senzoriky a hardwaru spolu s klíčovou ingrediencí integrace zajistily, že multisenzorové systémy jsou schopnější a užitečnější než kdykoli v minulosti. Důmyslný uživatel tak má dnes více voleb a možností, jak zvýšit produktivitu efektivitu v odděleních kontroly.