Multisensor-Messtechnik entwächst den Kinderschuhen

Weiterentwickelte Funktionen und Software sorgen dafür, dass sich Multisensor-Messungen zunehmend durchsetzen.

Kontakt

Wenn in der Vergangenheit von Multisensor-Messungen die Rede war, ging es dabei in aller Regel um ein optisches Messsystem, das über einen oder mehrere zusätzliche Sensoren verfügt. Ein Beispiel dafür ist die Brown& Sharpe Optiv Produktreihe, die zusätzlich mit einem taktilen oder einem Laserpunktsensor ausgestattet ist. „Multisensor“ konnte somit einfach nur bedeuten, optische und taktile Messungen auf einem Gerät zu kombinieren – eine Möglichkeit, die es schon seit Jahren gibt! Aufgrund der enormen Vielfalt an Sensortechnologien, die in den vergangenen Jahren entwickelt wurden, umfasst der Begriff heute jedoch sehr viele unterschiedliche Arten von Messgeräten von herkömmlichen KMG bis hin zu Vision Systemen, sofern darauf mehr als ein Sensortyp vorhanden ist.

Bei der Multisensor-Messtechnik von heute handelt es sich eher um Hardware- und Softwarefunktionen und Inspektionsverfahren als um eine bestimmte Messplattform. Aus diesem Grund ist Hexagon Manufacturing Intelligence, mit seinem umfassenden Produktangebot und seinen erfahrenen Mitarbeitern, in einer besonders günstigen Position, wenn es darum geht, Multisensor-Lösungen für unterschiedlichste Anwendungen zu konfigurieren. Die Bemühungen der jüngeren Zeit in der Multisensor-Technologie zielten insbesondere auf die Annäherung verschiedener Messplattformen ab, wodurch eine höhere Leistungsfähigkeit und ein breiteres Einsatzspektrum erreicht werden konnten.

Wie können Sie von der neuen Technologie profitieren?

Dass herkömmliche Vision basierte Messplattformen mehrere Sensoren beinhalten, ist nichts Neues. Doch das war nur der Anfang. Heute sind manche Highend-Systeme, wie das Brown & Sharpe Optiv, mit vier oder mehr verschiedenen Sensortypen – von Vision Sensoren über schaltende Taster bis hin zu verschiedenen Arten von taktilen berührungslosen Sensoren – bestens ausgestattet.Seit dem Aufkommen austauschbarer berührungsloser Sensoren für herkömmliche KMG begegnen einem Geräte, in allen Größen und Konfigurationen – von kleinen Brücken-KMG wie dem Brown & Sharpe Classic bis hin zu großen Portalsystemen wie dem DEA Lambda –, die über schaltende Taster, analoge scannende Sensoren, Laserlinienscanner und sogar Videosensoren verfügen.

Verschiedene Sensoren

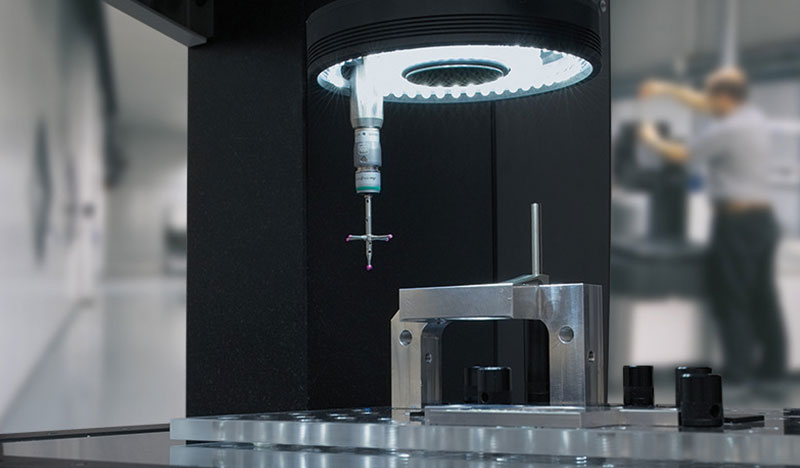

Die Optiv Multisensor-Plattform weist (von links nach rechts) einen schaltenden Taster, eine Kamera und einen Weißlicht-Sensor auf. Für die meisten Plattformen sind die gleichen oder ähnliche Sensoren verfügbar, darunter:- Vision: Ein Kamerasensor führt Messungen anhand der Pixel des Kamerabilds durch.

- Schaltender Taster: Ein Sensor nimmt bei der Berührung des Werkstücks eine Einzelmessung vor.

- Analoger scannender Sensor: Ein Sensor mit einer Tastspitze wird über die Oberfläche des Werkstücks bewegt und erfasst dabei eine dichte Linie von Messpunkten.

- Laserpunktsensor: Ein berührungsloser Sensor erfasst mittels Laserstrahl einzelne Datenpunkte.

- Laserlinienscanner: Ein berührungsloser Sensor erfasst mit einer auf das Werkstück projizierten Laserlinie unzählige Einzelpunkte.

- Weißlicht-Sensor: Ein berührungsloser Sensor nutzt gebündeltes Weißlicht (Licht aller Wellenlängen) zur Erfassung eines hochpräzisen Messpunkts einer empfindlichen Oberfläche.

Meist ist es außerdem so, dass jede Plattform ihre ganz speziellen Anwendungen hat, für die sie sich besser eignet als für andere. So ist beispielsweise die Optiv Produktreihe für die Messung kleinerer Werkstücke mit hauptsächlich zweidimensionalen Elementen wesentlich praktischer als ein KMG, während die Brown & Sharpe Global KMG für größere Werkstücke mit dreidimensionalen Elementen vorzuziehen sind. Durch die Multisensor-Funktionen nähern sich die Fähigkeiten der beiden Arten von Plattformen jedoch zunehmend an. Aus diesem Grund machen sich versierte Anwender immer öfter die Vorteile beider Plattformen zunutze und setzen unter Umständen sogar beide Plattformen gemeinsam für dieselben Werkstücke ein.

Da fast alle heute gefertigten Werkstücke in einer CAD-Umgebung konstruiert werden, weisen fast alle Messsoftwarepakete, wie PC-DMIS, eine CAD-Schnittstelle auf. Der größte Vorteil der CAD-Integration ist die Vereinfachung des Programmiervorgangs. Zu prüfende Elemente können durch simples Zeigen und Klicken zum Messprogramm hinzugefügt werden. Manche Softwareanwendungen, wie PC-DMIS Vision, erlauben sogar die einfache Auswahl kompletter Elementgruppen, was bei den mit Vision Systemen üblicherweise gemessenen 2D-Werkstücken viel Zeit spart. Ansonsten wurde in der optischen 2D-Inspektion die Integration einer CAD-Schnittstelle in die Software hingegen versäumt. Deshalb haben nun Softwareprodukte aus dem KMG-Bereich in der CAD-Integration und -Nutzung die Nase vorn.

CAD-Software

PC-DMIS erleichtert die Werkstückprogrammierung durch CAD-Modelle.

PC-DMIS erleichtert die Werkstückprogrammierung durch CAD-Modelle.

Mit PC-DMIS kann ein und dieselbe Messsoftware sowohl für KMG als auch für optische Systeme eingesetzt werden. Dies bietet auch abgesehen von den offensichtlichen Vorteilen – wie einer steileren Lernkurve und höherer Flexibilität der Programmierer – einen erheblichen Mehrwert. Mit der PC-DMIS Softwaresuite lassen sich Werkstückprogramme offline auf CAD-Basis entwickeln. Ein und dasselbe Programm kann anschließend auf einer optischen oder einer KMG-Messplattform verwendet werden. Und nicht nur das, wir sind sogar schon einen Schritt weiter: Werkstückprogramme können in zwei Abschnitte unterteilt werden. Dabei beginnt die Inspektion auf einem System und endet auf einem anderen. Trotzdem kann ein gemeinsames Messprotokoll ausgegeben werden.

Mit PC-DMIS kann ein und dieselbe Messsoftware sowohl für KMG als auch für optische Systeme eingesetzt werden. Dies bietet auch abgesehen von den offensichtlichen Vorteilen – wie einer steileren Lernkurve und höherer Flexibilität der Programmierer – einen erheblichen Mehrwert. Mit der PC-DMIS Softwaresuite lassen sich Werkstückprogramme offline auf CAD-Basis entwickeln. Ein und dasselbe Programm kann anschließend auf einer optischen oder einer KMG-Messplattform verwendet werden. Und nicht nur das, wir sind sogar schon einen Schritt weiter: Werkstückprogramme können in zwei Abschnitte unterteilt werden. Dabei beginnt die Inspektion auf einem System und endet auf einem anderen. Trotzdem kann ein gemeinsames Messprotokoll ausgegeben werden.

CAD-basierte Inspektionssoftware

Ein Beispiel für eine solche Hybridanwendung ist die Inspektion einer Turbinenschaufel, deren Geometrieelemente aus Gründen der Geschwindigkeit, Genauigkeit und Zugänglichkeit zuerst auf einem herkömmlichen KMG geprüft werden, bevor die Kühlluftbohrungen mit einem optischen System visuell kontrolliert werden. PC-DMIS erlaubt die Offlineprogrammierung dieser Funktionen mit ein und derselben Software anhand des CAD-Modells, obwohl die Messung mit verschiedenen Sensortypen auf unterschiedlichen physischen Plattformen erfolgt.Da innerhalb einer Inspektionsroutine der Einsatz mehrerer Sensoren möglich ist, können die für die jeweilige Anwendung am besten geeigneten Sensoren und Verfahren gewählt werden. Bei der Auswahl spielt vor allem die benötigte Datendichte eine Rolle. In Bereichen mit einer einfachen Geometrie reicht die Erfassung von Daten mit geringer Dichte (z. B. über einen taktilen Sensor) aus, während für Stellen, bei denen die Form entscheidend ist – beispielsweise bei komplexen Konturen – ein Sensor verwendet werden sollte, der eine höhere Datendichte unterstützt (wie ein Laserscanner).

Manchmal können die Kompromisse, die bei der Sensorwahl eingegangen werden müssen, zu erstaunlichen Ergebnissen führen, wie dieses Beispiel aus der Praxis illustriert:

Ein Hersteller wollte die Konturen einer Oberfläche mit hochdichten Daten (100.000 Punkte), sehr hoher Genauigkeit (15 Mikrometer) sehr schnell (in zehn Sekunden) erfassen. 100 % der Produktion sollten geprüft werden.

Wie immer mussten bei der Wahl des richtigen Verfahrens gewisse Kompromisse eingegangen werden. So gilt:

Laserscanning – Datendichte: hoch; Geschwindigkeit: hoch; Genauigkeit: niedrig;

Analoger scannender Sensor – Datendichte: hoch; Genauigkeit: hoch; Geschwindigkeit: niedrig;

Ein Multisensor-System kann mit beiden Sensortypen ausgerüstet werden, aber weder einer der beiden Sensoren allein noch ihre gemeinsame Verwendung in einem Programm erlaubte die Erfüllung der Vorgaben. Wie ließ sich das Problem also trotzdem lösen? Durch die Verwendung eines Multisensor-KMG mit einer großen Messfläche, auf der viele Werkstücke gleichzeitig auf praktischen Paletten positioniert und mit einem Lasersensor gemessen werden konnten. Dieser Lasersensor diente als eine Art „Grenzlehre“ zur Überwachung der Prozessfähigkeit. Auf diese Art ließen sich viele Werkstücke rasch scannen, wobei die Genauigkeit insgesamt jedoch nicht optimal war. Stellte das System eine Überschreitung der festgelegten Grenzwerte fest, wechselte das KMG automatisch zum langsameren, aber genaueren analogen scannenden Taster, um hochpräzise Messdaten zur anschließenden Auswertung zu erfassen.

So erlaubte die intelligente Kombination aus großer Messfläche (welche die mehr oder minder gleichzeitige Messung von Hunderten von Werkstücken ermöglichte), mehreren Sensoren und der Möglichkeit der Abänderung des Programmablaufs eine innovative neue Anwendung der Multisensor-Technologie.