Maduración de la metrología multisensor

Avances en la capacidad y el software convierten a los multisensores en un sector estructurado

Contacto

Los avances y capacidades en el software hacen que los multisensores gocen de gran aceptación

Si le pregunta a un usuario típico en la industria qué significa la “metrología multisensor”, seguramente obtendrá una gran variedad de respuestas. Una encuesta informal en una clase de capacitación de metrología reciente demuestra lo anterior. Al pedir que se explicara el significado de metrología multisensor, las respuestas de los estudiantes incluían “múltiples formas de palpar una pieza” “usando sensores de temperatura de piezas“ "una máquina que tiene diversos usos” y “diferentes mecanismos dentro del palpador”. La verdad es que el término no se entiende de forma intuitiva y apunta al hecho de que esta área de la metrología debe ser explicada.

Históricamente, cuando los fabricantes hablaban de medición multisensor, esto implicaba un tipo de máquina que tenía uno o más sensores adicionales, tales como las series Hexagon Optiv con un palpador táctil o un palpador de punto láser. Por lo tanto, un multisensor podía ser tan simple como combinar palpadores de visión y táctiles en una sola máquina, una capacidad que ha estado presente durante muchos años. Sin embargo, en años recientes, el análisis de una gran variedad de tecnologías de palpado ha llevado a que esta descripción incluya a diversos equipos de medición, desde las máquinas MMC tradicionales hasta las máquinas de visión—en tanto contuvieran más de un tipo de sensor.

La realidad de la metrología multisensor hoy en día se explica mejor como capacidad de hardware y software y como una técnica de inspección, y no como un tipo específico de plataforma de metrología. Esto hace a Hexagon Manufacturing Intelligence, con nuestra amplia selección de marcas de alta precisión y equipo altamente experimentado, particularmente adecuada al configurar una solución multisensor para innumerables aplicaciones. Asimismo, como se analizará en este artículo, diversos tipos de convergencia permiten que la tecnología multisensor haya propiciado que diferentes tipos de plataformas de metrología sean más parecidas (y más capaces) que nunca. Sistema Optiv Vision

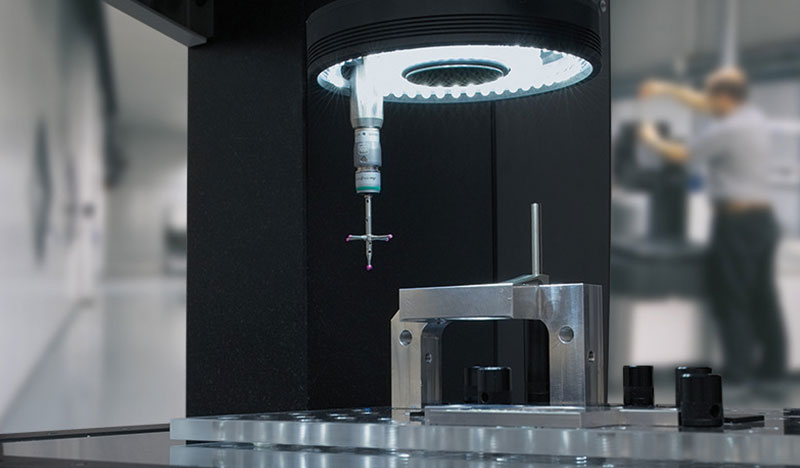

Sistema Optiv Vision

Conozca cómo la tecnología multisensor puede beneficiar a su empresa.Como se mencionó previamente, las plataformas de medición basadas en la visión tradicional incorporaron múltiples tipos de sensor durante años. Se les puede considerar como las plataformas multisensor originales. Algunos sistemas finales, como el Hexagon Optiv, presentan cuatro o más tipos de sensores, desde visión hasta táctiles y varios tipos de palpadores de escaneo táctil y sin contacto.

Recientemente, con la llegada de palpadores intercambiables y sin contacto para MMCs tradicionales, por lo general encontrará MMCs de todos los tamaños y configuraciones, desde pequeños de puente como el DEA GLOBAL Classic, hasta los grandes sistemas de pórtico como el DEA Lambda sporting touch, escaneo contínuo, de línea láser e incluso, palpadores con vídeo en el mismo sistema.

Diversos palpadores multisensor

La plataforma multisensor de Optiv que incluye (de izquierda a derecha) palpador táctil, cámara y sensor de luz blanca

En muchos casos, existen sensores parecidos o idénticos disponibles en ambas plataformas. Entre los tipos básicos de sensor que pueden aparecer en cualquier tipo de plataforma se encuentran:

- Visión: Un sensor basado en una cámara que mide usando los pixeles de la imagen de la cámara.

- Sensores de activación por contacto: Un sensor que ofrece puntos de medición simple con el contacto físico con la pieza

- Escaneo contínuo: Un sensor que mueve una punta sobre la superficie de la pieza y proporciona una densa línea de puntos de medición.

- Punto láser: Un sensor sin contacto que ofrece puntos de medición simple a través de un rayo láser.

- Línea láser: Un sensor sin contacto que barre con una línea láser la pieza para proporcionar puntos de datos.

- Luz blanca: Un sensor sin contacto que usa una luz blanca dirigida (luz de todas las longitudes de onda) para obtener un punto de medición de alta precisión de una superficie fina.

Puede parecer obvio que si un sistema tiene diversos tipos de sensores, sería posible usarlos en un solo programa de inspección,aprovechando las ventajas de cada tipo de sensor en una pieza complicada. Sin embargo, este no es siempre el caso, ya sea porque el software no puede trabajar con una configuración de sensores múltiples, o porque el hardware tampoco fue capaz, al requerir múltiples controladores en la misma máquina.

También es muy común el caso de que cada tipo de plataforma conserva sus usos “óptimos” Las series Optiv son mucho mejor que una MMC para piezas más pequeñas, donde la mayoría de los elementos son bidimensionales, mientras que las series de MMC de Brown & Sharpe Global resultan más adecuadas para piezas que se encuentran en el lado más grande y tienen elementos tridimensionales en múltiples caras. Sin embargo, con la llegada de sensores múltiples, cada vez es más común que las capacidades de los dos tipos de plataformas sean más y más parecidas. Ya que este es el caso, los usuarios inteligentes están aprendiendo a aprovechar los beneficios de ambas plataformas y en algunas situaciones, incluso usan ambas plataformas en combinación en las mismas piezas.

Conozca cómo la tecnología multisensor puede beneficiar a su empresa.

Ya que la mayoría de las piezas manufacturadas actualmente están diseñadas en CAD, la mayor parte del software de inspección, como PC-DMIS tiene integración CAD. La mayor ventaja de la integración CAD es la facilidad de la programación, con la sencillez para agregar elementos para inspeccionar con solo pulsar una tecla. Algunos software, como PC-DMIS Vision, incluso permiten pulsar y arrastrar un grupo completo de elementos en un solo paso, lo cual ahorra tiempo considerablemente en piezas 2D típicas para sistemas de visión. Irónicamente, el resto del ámbito de la inspección basada en visión 2D ha incorporado tarde el CAD en su software, y como resultado, el software que tiene sus raíces en MMCs tienen lo mejor de CAD en cuanto a integración y utilidad.

Software CAD

PC-DMIS usa CAD para facilitar y agilizar la programaciónUn sistema multisensor debe tener capacidades similares a PC-DMIS Vision para permitir la programación de todos los sensores del modelo CAD en el mismo entorno de programación. Al tener que cambiar entre diferentes paquetes de software para usar diferentes sensores, se demerita el propósito de la inspección multisensor. La capacidad para programar directamente desde CAD también es esencial para poder desarrollar programas de piezas offline. El evitar programar en la máquina le permite mantenerse productiva en la inspección de piezas, en vez de funcionar como una ayuda en la programación. La capacidad para programar offline permite la simulación de una rutina de inspección, lo que ofrece una idea de lo que sucederá antes de colocar la pieza en la máquina.

Conozca cómo la tecnología multisensor puede beneficiar a su empresa.

PC-DMIS permite usar el mismo software de medición tanto para un sistema MMC como de visión. Esto tiene ventajas más allá de los beneficios más obvios de una curva de aprendizaje corta y mayor flexibilidad para el equipo de programación. Con el conjunto de paquetes de software PC-DMIS, es posible desarrollar programas de piezas offline desde CAD y usar el mismo programa de la pieza ya sea en una plataforma de visión o en una plataforma CAD. Al llevar esta idea un paso más adelante, es posible diseñar un programa para una pieza que se divida en dos segmentos, con la inspección comenzado en un tipo de máquina y después, mover la pieza a otra, con un informe de la inspección como resultado.

Software de inspección basado en CAD

PC-DMIS Vision muestra una vista de cámara (izquierda) y una visión CAD (derecha) simultáneamenteUn ejemplo de una aplicación híbrida puede ser la de los álabes de una turbina que se inspeccionan en una MMC para mayor velocidad, precisión y acceso a los elementos geométricos, y después se lleva a una máquina de visión para inspeccionar visualmente los huecos por enfriamiento. Con PC-DMIS, es posible programar estas funciones offline con el mismo software desde el mismo modelo CAD, aún si las funciones de inspección se llevarán a cabo en diferentes plataformas físicas con diferentes tipos de sensores.

Conozca cómo la tecnología multisensor puede beneficiar a su empresa.

Ya que es posible usar sensores múltiples en una misma rutina de inspección, la elección de la combinación de sensores y la técnica se pueden guiar según los requerimientos de la aplicación. El mejor ejemplo de esto consiste en ajustar la densidad de datos requerida con el sensor, por lo que tomar datos de baja densidad (como los obtenidos con un palpador táctil) en áreas donde la geometría simple es suficiente, y usar un colector de alta densidad (como el escaneo láser) donde se requiere el conocimiento de la forma, como en un contorno complejo.

Sin embargo, a veces la gestión de concesiones entre diferentes múltiples tipos de sensor y la aplicación deseada puede dar giros inesperados, como en este ejemplo de la vida real:

Un fabricante desea escanear los bordes de una superficie con datos de alta densidad (100 mil puntos), con una alta precisión (15 micrones) y muy rápidamente (10 segundos). Se desea el 100% de inspección.

Inspección de placas de circuitos impresos

Un sistema basado en visión inspecciona una placa de circuitos impresosAquí está la concesión:

Escaneo láser: Densidad: Sí, velocidad: Sí, precisión: No

Escaneo contínuo: Densidad: Sí, precisión: Sí, velocidad: No

Una máquina multisensor puede presentar ambos tipos de sensores, pero ni los sensores individuales ni la combinación de dos sensores en un mismo programa logrará el objetivo. ¿Cuál es la solución? En este caso, la respuesta fue una MMC con una mesa física grande, donde es posible instalar mucha piezas en palets de carga, usando un sensor de escalera como una capacidad de proceso Go/No-Go para analizar la variabilidad del proceso. Esto permite que muchas piezas sean escaneadas rápidamente, aún si la precisión general no fuese la mejor. Cuando la respuesta del sistema indica que hay una variación fuera de los límites especificados, la MMC automáticamente cambia al palpado de escaneo contínuo que es más lento, pero más preciso, para efectuar una inspección de alta precisión para análisis posteriores.

En este caso, la combinación del tamaño de la tabla (la capacidad para configurar cientos de piezas a la vez), los sensores múltiples y la capacidad para variar programáticamente el proceso de inspección permite usar un equipo de sensor múltiple de forma novedosa.