A metrologia multisensor evolui

Avanços na capacidade e Software Fazem o Multisensor Generalizar

Contato

Avanços na capacidade e Software Fazem o Multisensor Generalizar

Se você fosse perguntar a um usuário típico na indústria o que significa "Metrologia Multisensor", é possível que você receba uma variedade de respostas. Uma recente pesquisa não-científica a uma classe de formação de metrologia prova isso. Quando lhe pediram para explicar o que é Metrologia Multisensor, as respostas dos estudantes incluíram "várias maneiras para sondar uma peça", "usar sensores de temperatura da peça", "uma máquina que tem múltiplos usos" e "diferentes mecanismos dentro da sonda". A realidade que o termo não é compreendido intuitivamente aponta para o fato de que esta área da metrologia merece alguma explicação.

Historicamente, quando os fabricantes falavam sobre medição multisensor, isto implicava fortemente uma máquina de tipo de visão que possuía um ou mais sensores, tais como a série Brown & Sharpe Optiv que dispõe de uma sonda de toque ou uma sonda de ponto de laser. Assim, multisensor pode ser tão simples como uma combinação de visão e toque de sondagem em uma única máquina, um recurso que existe há muitos anos. No entanto, nos últimos anos, a variedade de tecnologias de sondagem explosão tem empurrado esta descrição para englobar muitos tipos diferentes de dispositivos de medição, de MMCs tradicionais para as maquinas de como a visão desde que continha mais do que um tipo de sensor.

A realidade da metrologia multisensor hoje é melhor descrita como a capacitação e técnica de inspeção do hardware e software, e não um tipo específico de plataforma de metrologia. Isso faz com que a Hexagon Manufacturing Intelligence, com a nossa ampla seleção de marcas de alta precisão e pessoal experiente, particularmente apta à configuração de uma solução multisensor para um número incontável de aplicações. Além disso, como vamos explorar neste artigo, vários tipos de convergência significam que a tecnologia multisensor fez diferentes tipos de plataformas de metrologia mais similares (e mais capazes) do que nunca. Optiv Vision System.

Várias Sondas Multisensores

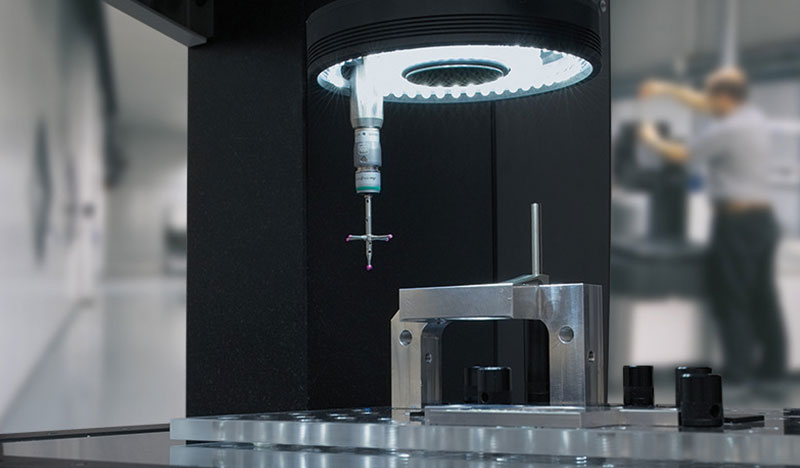

A plataforma multisensor Optiv que inclui (da esquerda para a direita) sonda por contato, câmera e sensor de luz branca. Em muitos casos, os sensores semelhantes ou idênticos estão disponíveis em ambas as plataformas. Tipos básicos de sensores que podem aparecer em qualquer tipo de plataforma incluem:- Visão: Um sensor baseado em câmera que mede usando os pixels na imagem da câmara

Toque Trigger: Um sensor que retorna um único ponto de medição ao tocar a peça.

Toque Trigger: Um sensor que retorna um único ponto de medição ao tocar a peça.- Escaneamento analógico: Um sensor que se move uma ponta sobre a superfície da peça, e retorna uma linha densa de pontos de medição.

- Laser Point: Um sensor sem contato que retorna pontos únicos de dados através de um feixe de laser.

- Linha Laser: Um sensor sem contato que varre a linha de laser sobre a peça e retornar muitos pontos de dados.

- Um sensor sem contato que usa uma luz branca focada (a luz de todos os comprimentos de onda) para retornar um ponto de medição de alta precisão de uma superfície fina.

Pode parecer óbvio que se o seu sistema tem vários tipos de sensores, você deve ser capaz de usá-los em um único programa de inspeção - alavancando as vantagens relativas de cada tipo de sensor em uma peça complicada. No entanto, este não foi sempre o caso, ou porque o software não poderia suportar uma configuração de múltiplos sensores, ou o hardware não poderia, exigindo vários controladores na mesma máquina.

Também é geralmente o caso que cada tipo de plataforma ainda possui usos "ideais". A série Optiv é muito melhor do que uma MMC para peças menores, onde a maioria dos recursos são bidimensionais enquanto a série de MMC Brown & Sharpe global é melhor para as peças que estão no lado maior e têm três características dimensionais em vários lados. No entanto, com o advento de vários sensores, é cada vez mais comum que as capacidades dos dois tipos de plataformas tornem-se cada vez mais semelhantes. Uma vez que este é o caso, os usuários inteligentes aprendem a aproveitar os benefícios de ambas as plataformas e, em alguns casos, até mesmo usar ambas as plataformas em combinação com as mesmas peças.

Pergunte-nos como a tecnologia multisensor pode beneficiar o seu negócio.

Como a maioria das peças fabricadas nos dias de hoje é projetada em CAD, a maioria dos softwares de inspeção como o PC-DMIS é com CAD integrado. A maior vantagem para a integração de CAD é a facilidade de programação, com a simplicidade do acréscimo de apontar e clicar nos recursos para inspecionar. Alguns softwares, como o PC-DMIS Vision, ainda permitem que você clique e arraste para adicionar grupos inteiros de recursos de uma só vez, esta é uma enorme economia de tempo nas peças 2D típicas para sistemas de visão. Ironicamente, o resto do mundo de inspeção baseada em visão 2D está atrasado para incorporar CAD em seu software, e como resultado, um software que tem suas raízes nas MMCs tem vantagem na integração CAD e utilidade.

Software CAD

PC-DMIS usa CAD para tornar a programação rápida e fácil

Um sistema de multisensores deve ter capacidades semelhantes ao PC-DMIS Vision para permitir a programação de todos os sensores a partir do modelo de CAD no mesmo ambiente de programação. Ter de alternar entre diferentes pacotes de software para usar diferentes sensores tira o propósito de inspeção multisensor. A capacidade de programar diretamente do CAD também é essencial para ser capaz de desenvolver programas de peças off-line. Não ter que programar na máquina permite que ela se mantenha produtiva na inspeção de peças, em vez de agir como auxiliar de programação. A capacidade de programação off-line permite a simulação de uma rotina de inspeção, para que possa ter uma ideia do que vai acontecer antes que a peça seja colocada na máquina.

Pergunte-nos como a tecnologia multisensor pode beneficiar o seu negócio.

O PC-DMIS faz com que seja possível utilizar o mesmo pacote de software de medição tanto para uma MMC como para um sistema de visão. Isto tem vantagens para além do benefício mais óbvio de uma curva de aprendizado mais curtos e mais flexibilidade na equipe de programação. Com o pacote de software PC-DMIS, é possível desenvolver programas de peças off-line a partir de CAD e, em seguida, usar o mesmo programa parcial, com uma plataforma de visão ou uma plataforma de MMC. Ao aprofundar esta ideia, é possível projetar um programa de peça que seja dividido em dois segmentos, com a inspeção começando em um tipo de máquina e, em seguida, movendo a peça para outra, com um relatório de inspeção comum como o resultado.

Software de Inspeção Baseado em CAD

PC-DMIS Vision mostra uma vista da câmera (esquerda) e uma vista CAD (à direita) simultaneamenteUm exemplo de uma aplicação híbrida pode ser lâminas de turbina que são inspecionadas em uma MMC tradicional para velocidade, precisão e acesso às características geométricas, e depois mudou-se para uma máquina baseada em visão para inspecionar visualmente os orifícios de refrigeração. Com o PC-DMIS, estas funções podem ser programadas off-line com o mesmo software a partir do mesmo modelo de CAD, mesmo que as funções de controle sejam executadas em diferentes plataformas físicas com diferentes tipos de sensores.

Pergunte-nos como a tecnologia multisensor pode beneficiar o seu negócio.

Uma vez que seja possível usar vários sensores numa única rotina de inspeção, a escolha de combinações de sensores e técnica pode ser conduzida pelos requisitos da aplicação. O melhor exemplo disso é simplesmente combinar a densidade de dados necessária com o sensor, assim que medir dados de baixa densidade (como apalpação) em áreas onde a geometria simples é suficiente, e usar um coletor de densidade mais elevada (como a digitalização a laser), onde o conhecimento do formulário é necessário, como em um contorno complexo.

No entanto, por vezes, a gestão dos compromissos entre vários tipos de sensores e o aplicativo desejado pode proporcionar uma virada surpreendente, como neste exemplo do mundo real:

Um fabricante deseja digitalizar os contornos de uma superfície com os dados de alta densidade (100 mil pontos), a uma precisão muito alta (15 micrômetros), muito rapidamente (dez segundos). inspeção de 100% foi desejada.

Inspecionando placas de circuito

Um sistema baseado em visão inspeciona uma placa de circuito. Aqui está o tradeoff:Escaneamento a laser: Densidade: Sim, velocidade: Sim, Precisão: Não

Escaneamento Analógico: Densidade: Sim, Precisão: Sim, velocidade: Não

Uma máquina multisensor pode transportar ambos os tipos de sensores, mas nem os sensores individuais, nem a combinação dos dois sensores em um único programa vai atingir o objetivo. Qual é a solução? Neste caso, a resposta foi uma MMC multisensor com uma grande mesa física, onde muitas peças poderiam ser configuradas em paletes de carga fáceis, utilizando um sensor laser como uma capacidade de processo Go/No-Go Gage para monitorar a variabilidade do processo. Isto permite que muitas peças sejam verificadas rapidamente, embora a precisão global não seja ideal. Quando o feedback do sistema indica variabilidade fora dos limites especificados, a MMC muda automaticamente para a sonda de escaneamento analógico mais lento, mas mais preciso para realizar uma inspeção de alta precisão para análise posterior.

Neste caso, a combinação do tamanho de mesa (a capacidade de configurar centenas de peças de uma só vez), vários sensores, e a capacidade de variar o processo de inspeção por meio de programação permite que um dispositivo multisensor seja utilizado de uma maneira nova.