マルチセンサー測定の成熟

性能とソフトウェアの進化でマルチセンサーが主流に

お問い合わせ先

もし産業界で代表的ユーザーに、マルチセンサー測定とはどんな意味なのか質問すれば、おそらく色々な回答を得るでしょう。最近の測定訓練のクラスの非科学的な調査では、それが正しいことを証明します。訓練生の回答は、 “部品をプローブする複数の方式” “部品温度センサーを使う” “複数の使用がある機械” そして “プローブ内部の異なるメカニズム”でした。 この用語が本来的に理解されていないという現実は、この分野の測定は説明に値します。

歴史的にメーカーがマルチセンサー測定の事を語ると、視覚タイプの機械を強く示唆します。ひとつ以上の追加センサーがあってタッチセンサーやレーザーポイントプローブを特徴としたBrown& Sharpe Optivのシリーズのような機械です。そのようにマルチセンサーは、単一の機械に視覚と接触プロービングが合体したシンプルな、何年も使われているような機能になり得ます。しかし近年、プロービング技術種類の急増がこの表現を、複数センサーがある限り、伝統的なCMMから視覚機械まで、多くの異なる種類の測定機を含めるようになりました。

今日のマルチセンサー測定の現実は、ハードウェアとソフトウェア、検査技術、特定のタイプに依らない測定プラットフォームです。ヘキサゴンは高精度ブランドの広い選択肢、経験豊富なスタッフ、特に無数のアプリケーションに対してマルチセンサーソリューションの設定を提供します。また我々はこの商品の開発段階で、多様なタイプの融合がマルチセンサー技術が異なる種類の測定プラットフォームを以前よりもさらに類似した形(より機能性のある)にしたことを意味します。

Optiv visionベースのマルチセンサーシステム

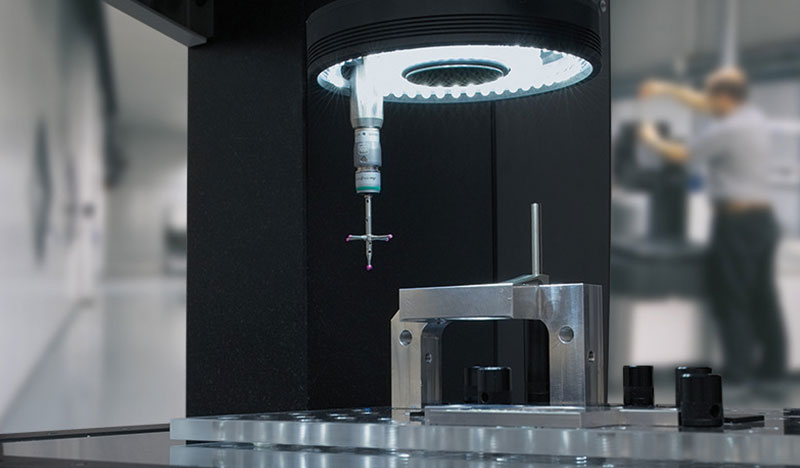

先ほど述べたように、従来的な 視覚ベースの測定プラットフォームは、長年多数のタイプのセンサーを組み入れてきました。それらはオリジナルマルチセンサープラットフォームと呼べるでしょう。Brown & Sharpe Optivのような一部のハイエンドのシステムは、文字通り視覚から接触、多様なタイプの接触と非接触のスキャニングプローブの四つ以上の異なるタイプのセンサーが豊富です。

最近、従来的なCMM用の交換可能な非接触プローブの出現で、あらゆる大きさや校正のCMMを日常的に見かけます。Brown and Sharpe Classicのような小型ブリッジから、DEA Lambda sporting touchの最大のガントリータイプ、アナログスキャニング、レーザーライン、同じシステム上でビデオプローブまでもあります。

多くの場合に、類似あるいは、同一センサーが両方のプラットフォームに存在します。どちらのタイプのプラットフォームに登場する基本のセンサータイプには以下のものがあります。

システムがマルチタイプセンサーを持っている場合、複雑な部品でそれぞれのタイプのセンサーの強みを生かし、単一検査プログラムで使わなければならないのは明らかに思えます。しかし、いつもこのようなケースにはなりません。ソフトウェアがマルチセンサーの設定をサポートできないか、あるいはハードウェアが同じ機械上に複数のコントローラを要求するため、対応できないかのどちらかです。

また一般的に、それぞれのタイプのプラットフォームがまだ“最適”使用を持っているのが一般的なケースです。Optivシリーズは形状のほとんどが二次元の小型部品には、CMMよりはるかに適しています。ところがBrown & Sharpe Global CMMシリーズは、大き目の部品で複数面に三次元の形状がある部品に適しています。しかし、マルチセンサーの登場でふたつのタイプのプラットフォームがだんだん似てくることがますます普通になってきました。これが事実なので、スマートユーザーは両方のプラットフォームの利点の活用を学んでいます。場合によっては、両方を使用します。

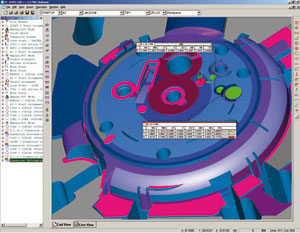

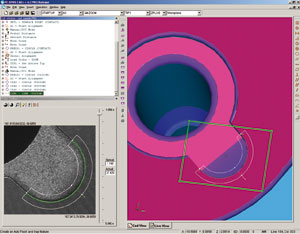

最近の殆どの製造部品は、CADで設計されるので、PC-DMISのような検査ソフトはほとんどがCAD内蔵です。CAD一体化の一番大きい利点は、ポイントアンドクリックの測定部位の追加の簡単さが加わったプログラミングの容易さです。PC-DMIS Visionのような一部のソフトウェアは、クリックアンドドラッグさえも可能になり、測定形状のグループ全体が一度に追加できます。

マルチセンサーシステムは、CADモデルからすべてのセンサーのプログラミングが同じプログラミング環境で、可能になるようPC-DMISに似た機能を持つべきです。異なるセンサーを使用するのに、違うソフトパッケージを切り替える必要があるのは、マルチセンサー検査の目的を否定するものです。CADから直接プログラムを作る機能も、オフラインで部品プログラムを展開できるようするのにすることが不可欠です。機上でプログラムを作成する必要がないことは、プログラミング援助の役割をする代わりに、部品検査の生産性を維持することができます。オフラインプログラミング機能により、検査ルーチンのシミュレーションが可能です。部品が機械に取り付けられる前に、何が起きるのかを知ることができます。

マルチセンサーシステムは、CADモデルからすべてのセンサーのプログラミングが同じプログラミング環境で、可能になるようPC-DMISに似た機能を持つべきです。異なるセンサーを使用するのに、違うソフトパッケージを切り替える必要があるのは、マルチセンサー検査の目的を否定するものです。CADから直接プログラムを作る機能も、オフラインで部品プログラムを展開できるようするのにすることが不可欠です。機上でプログラムを作成する必要がないことは、プログラミング援助の役割をする代わりに、部品検査の生産性を維持することができます。オフラインプログラミング機能により、検査ルーチンのシミュレーションが可能です。部品が機械に取り付けられる前に、何が起きるのかを知ることができます。

PC-DMISにより、同じ計測ソフトウェアパッケージをCMMと視覚システムの両方に使用することが可能になります。学習が短期間であることや、プログラミング要因の柔軟性を超越する利点を持っています。PC-DMISのソフトウェアパッケージスイートで、CADからオフラインで、部品プログラムの展開や、視覚プラットフォーム上でもCMMプラットフォーム上でも、同じ部品プログラムの使用が可能です。

ハイブリッド用途の例のひとつは、タービンブレードかも知れません。速度や精度、測定部位への近接性は、従来のCMMで、却穴の視覚検査に視覚ベースの機械に移行します。PC-DMISで、これらの機能は、検査機能が、異なるタイプのセンサーで、異なる物質的プラットフォーム上で稼働するにもかかわらず、同じCADモデルから同じソフトウェアでオフラインでプログラムされます。

ハイブリッド用途の例のひとつは、タービンブレードかも知れません。速度や精度、測定部位への近接性は、従来のCMMで、却穴の視覚検査に視覚ベースの機械に移行します。PC-DMISで、これらの機能は、検査機能が、異なるタイプのセンサーで、異なる物質的プラットフォーム上で稼働するにもかかわらず、同じCADモデルから同じソフトウェアでオフラインでプログラムされます。

単一の検査ルーチンでマルチセンサーが使用できるので、センサーの組み合わせの選択と技法は、アプリケーションの要求内容によって左右されます。この一番良い例は、センサーで要求されているデータ密度に単純に合わせることです。単純な形状で十分な部位で低密度データ(タッチププローブの様な)を取り、複雑な輪郭などの形状の知識が必要な部位は、高密度コレクター(レーザースキャニングなど)を使います。

しかし時折、マルチセンサータイプと望まれるアプリケーションの妥協点見出すことは、下記の実例のように突然の転回となります。

メーカーは、高密度データ(10万ポイント),超高精度(15ミクロン),高速(10秒)で表面の輪郭のスキャンを希望し、100% の検査を希望。

回路基板の検査

下記が妥協点

レーザースキャニング: 密度: Yes, 速度: Yes, 精度: No

アナログスキャニング: 密度: Yes, 精度: Yes, 速度: No

マルチセンサー機は、両方のタイプのセンサーを搭載できますが、個々のセンサーも二つのセンサーの結びつきも、単一のプログラムでは目的を果たせません。ソリューションは何でしょうか?このケースでの回答は、プロセス機能としてのレーザーセンサー使用し、多くの部品が簡単積み込みのパレット上にセットアップできるマルチセンサーCMM,大テーブル付きでした。これにより全体の精度は最高ではないものの、多くの部品が素早くスキャンされます。システムからのフィードバックによりバラツキが仕様の制限外であることを知らせると、CMMは自動的に低速度に切り換えますが、より精度のあるスキャニングプローブが一層の分析のために、高精度検査を実行します。

このケースでは、テーブルサイズ(一度に何百もの部品のセットアップ可能)や、マルチセンサー、プログラム上で検査プロセスを変化させる機能により、新規の方法でマルチセンサー装置が使えるようになります。

歴史的にメーカーがマルチセンサー測定の事を語ると、視覚タイプの機械を強く示唆します。ひとつ以上の追加センサーがあってタッチセンサーやレーザーポイントプローブを特徴としたBrown& Sharpe Optivのシリーズのような機械です。そのようにマルチセンサーは、単一の機械に視覚と接触プロービングが合体したシンプルな、何年も使われているような機能になり得ます。しかし近年、プロービング技術種類の急増がこの表現を、複数センサーがある限り、伝統的なCMMから視覚機械まで、多くの異なる種類の測定機を含めるようになりました。

今日のマルチセンサー測定の現実は、ハードウェアとソフトウェア、検査技術、特定のタイプに依らない測定プラットフォームです。ヘキサゴンは高精度ブランドの広い選択肢、経験豊富なスタッフ、特に無数のアプリケーションに対してマルチセンサーソリューションの設定を提供します。また我々はこの商品の開発段階で、多様なタイプの融合がマルチセンサー技術が異なる種類の測定プラットフォームを以前よりもさらに類似した形(より機能性のある)にしたことを意味します。

Optiv visionベースのマルチセンサーシステム

マルチセンサー技術が貴社ビジネスにいかに役に立つか

先ほど述べたように、従来的な 視覚ベースの測定プラットフォームは、長年多数のタイプのセンサーを組み入れてきました。それらはオリジナルマルチセンサープラットフォームと呼べるでしょう。Brown & Sharpe Optivのような一部のハイエンドのシステムは、文字通り視覚から接触、多様なタイプの接触と非接触のスキャニングプローブの四つ以上の異なるタイプのセンサーが豊富です。最近、従来的なCMM用の交換可能な非接触プローブの出現で、あらゆる大きさや校正のCMMを日常的に見かけます。Brown and Sharpe Classicのような小型ブリッジから、DEA Lambda sporting touchの最大のガントリータイプ、アナログスキャニング、レーザーライン、同じシステム上でビデオプローブまでもあります。

多様なマルチセンサープローブ

Optiv's multisensor プラットフォームには(左から) タッチプローブ、カメラおよびホワイトライトセンサーがあります。多くの場合に、類似あるいは、同一センサーが両方のプラットフォームに存在します。どちらのタイプのプラットフォームに登場する基本のセンサータイプには以下のものがあります。

- 視覚:カメラベースのセンサーで画像カメラにピクセルを使用して測定する

- タッチトリガー:部品に触れることで、単一の測定点を返すセンサー

- アナログスキャニング:部品の表面上にチップを移動して、密度の高いラインの測定ポイントを返す

- レーザーポイント: エーザービームを介してデータのシングルポイントを返す非接触センサー

- レーザーライン:部品上にレーザーラインを移動させ多くのデータポイントを返す非接触センサー

- ホワイトライト:照準を合わせたホワイトライトを (すべての波長の光)を使用して、繊細な表面の高精度な測定ポイントを返す

システムがマルチタイプセンサーを持っている場合、複雑な部品でそれぞれのタイプのセンサーの強みを生かし、単一検査プログラムで使わなければならないのは明らかに思えます。しかし、いつもこのようなケースにはなりません。ソフトウェアがマルチセンサーの設定をサポートできないか、あるいはハードウェアが同じ機械上に複数のコントローラを要求するため、対応できないかのどちらかです。

また一般的に、それぞれのタイプのプラットフォームがまだ“最適”使用を持っているのが一般的なケースです。Optivシリーズは形状のほとんどが二次元の小型部品には、CMMよりはるかに適しています。ところがBrown & Sharpe Global CMMシリーズは、大き目の部品で複数面に三次元の形状がある部品に適しています。しかし、マルチセンサーの登場でふたつのタイプのプラットフォームがだんだん似てくることがますます普通になってきました。これが事実なので、スマートユーザーは両方のプラットフォームの利点の活用を学んでいます。場合によっては、両方を使用します。

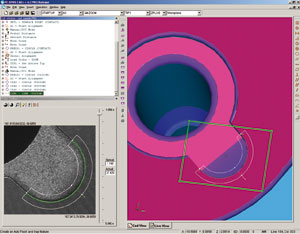

最近の殆どの製造部品は、CADで設計されるので、PC-DMISのような検査ソフトはほとんどがCAD内蔵です。CAD一体化の一番大きい利点は、ポイントアンドクリックの測定部位の追加の簡単さが加わったプログラミングの容易さです。PC-DMIS Visionのような一部のソフトウェアは、クリックアンドドラッグさえも可能になり、測定形状のグループ全体が一度に追加できます。

CAD ソフトウェア

マルチセンサーシステムは、CADモデルからすべてのセンサーのプログラミングが同じプログラミング環境で、可能になるようPC-DMISに似た機能を持つべきです。異なるセンサーを使用するのに、違うソフトパッケージを切り替える必要があるのは、マルチセンサー検査の目的を否定するものです。CADから直接プログラムを作る機能も、オフラインで部品プログラムを展開できるようするのにすることが不可欠です。機上でプログラムを作成する必要がないことは、プログラミング援助の役割をする代わりに、部品検査の生産性を維持することができます。オフラインプログラミング機能により、検査ルーチンのシミュレーションが可能です。部品が機械に取り付けられる前に、何が起きるのかを知ることができます。

マルチセンサーシステムは、CADモデルからすべてのセンサーのプログラミングが同じプログラミング環境で、可能になるようPC-DMISに似た機能を持つべきです。異なるセンサーを使用するのに、違うソフトパッケージを切り替える必要があるのは、マルチセンサー検査の目的を否定するものです。CADから直接プログラムを作る機能も、オフラインで部品プログラムを展開できるようするのにすることが不可欠です。機上でプログラムを作成する必要がないことは、プログラミング援助の役割をする代わりに、部品検査の生産性を維持することができます。オフラインプログラミング機能により、検査ルーチンのシミュレーションが可能です。部品が機械に取り付けられる前に、何が起きるのかを知ることができます。PC-DMISにより、同じ計測ソフトウェアパッケージをCMMと視覚システムの両方に使用することが可能になります。学習が短期間であることや、プログラミング要因の柔軟性を超越する利点を持っています。PC-DMISのソフトウェアパッケージスイートで、CADからオフラインで、部品プログラムの展開や、視覚プラットフォーム上でもCMMプラットフォーム上でも、同じ部品プログラムの使用が可能です。

ハイブリッド用途の例のひとつは、タービンブレードかも知れません。速度や精度、測定部位への近接性は、従来のCMMで、却穴の視覚検査に視覚ベースの機械に移行します。PC-DMISで、これらの機能は、検査機能が、異なるタイプのセンサーで、異なる物質的プラットフォーム上で稼働するにもかかわらず、同じCADモデルから同じソフトウェアでオフラインでプログラムされます。

ハイブリッド用途の例のひとつは、タービンブレードかも知れません。速度や精度、測定部位への近接性は、従来のCMMで、却穴の視覚検査に視覚ベースの機械に移行します。PC-DMISで、これらの機能は、検査機能が、異なるタイプのセンサーで、異なる物質的プラットフォーム上で稼働するにもかかわらず、同じCADモデルから同じソフトウェアでオフラインでプログラムされます。単一の検査ルーチンでマルチセンサーが使用できるので、センサーの組み合わせの選択と技法は、アプリケーションの要求内容によって左右されます。この一番良い例は、センサーで要求されているデータ密度に単純に合わせることです。単純な形状で十分な部位で低密度データ(タッチププローブの様な)を取り、複雑な輪郭などの形状の知識が必要な部位は、高密度コレクター(レーザースキャニングなど)を使います。

しかし時折、マルチセンサータイプと望まれるアプリケーションの妥協点見出すことは、下記の実例のように突然の転回となります。

メーカーは、高密度データ(10万ポイント),超高精度(15ミクロン),高速(10秒)で表面の輪郭のスキャンを希望し、100% の検査を希望。

回路基板の検査

視覚ベースのシステムが回路基板を検査

下記が妥協点レーザースキャニング: 密度: Yes, 速度: Yes, 精度: No

アナログスキャニング: 密度: Yes, 精度: Yes, 速度: No

マルチセンサー機は、両方のタイプのセンサーを搭載できますが、個々のセンサーも二つのセンサーの結びつきも、単一のプログラムでは目的を果たせません。ソリューションは何でしょうか?このケースでの回答は、プロセス機能としてのレーザーセンサー使用し、多くの部品が簡単積み込みのパレット上にセットアップできるマルチセンサーCMM,大テーブル付きでした。これにより全体の精度は最高ではないものの、多くの部品が素早くスキャンされます。システムからのフィードバックによりバラツキが仕様の制限外であることを知らせると、CMMは自動的に低速度に切り換えますが、より精度のあるスキャニングプローブが一層の分析のために、高精度検査を実行します。

このケースでは、テーブルサイズ(一度に何百もの部品のセットアップ可能)や、マルチセンサー、プログラム上で検査プロセスを変化させる機能により、新規の方法でマルチセンサー装置が使えるようになります。