Metrologia multisenzor se maturizează

Progresele de capacitate și software dezvoltă tehnologia senzorilor multipli

Contactați-ne

Dacă întrebați un utilizator tipic din industrie ce înseamnă "Metrologia multisenzor", veți primi, cel mai probabil, o varietate de răspunsuri. Un studiu ne-științific realizat în cadrul unui curs de instruire de metrologie demonstrează acest aspect. Când li s-a cerut să explice ce este Metrologia Multisenzor, răspunsurile cursanților au inclus "modalități multiple de testare a unei piese", "folosirea senzorilor de temperatură pentru piese", "o mașină cu utilizări multiple" sau "diferite mecanisme la interiorul unui cap de măsurare". Faptul că termenul nu este înțeles intuitiv duce la ideea că această zonă a metrologiei merită câteva explicații.

În trecut, când producătorii vorbeau despre măsurători multisenzor, acest lucru implica o mașină optică dotată cu unul sau mai mulți senzori suplimentari, cum ar fi seria Brown& Sharpe Optiv dotată cu un cap de măsurare tactil sau cap de măsurare laser. Astfel, conceptul de multisenzor putea fi la fel de simplu ca și combinarea capetelor de măsurare optice și a celor tactile pe o singură mașină, o funcție care a fost utilizată timp îndelungat. Totuși, în ultimii ani, varietatea din ce în ce mai mare de tehnologii de verificare a făcut ca descrierea să includă numeroase alte tipuri de dispozitive de măsurare, de la mașinile CMM tradiționale la mașinile optice – cu condiția să includă mai mult de un tip de senzor.

Realitatea metrologiei multisenzor de astăzi este cel mai bine descrisă ca funcție hardware și software și tehnică de inspecție, nu ca platformă specifică de metrologie. Astfel, Hexagon Metrology, prin gama largă de mărci de înaltă precizie și personal cu experiență, este în mod deosebit un adept al soluțiilor multisenzor pentru nenumărate aplicații. De asemenea, după cum vom discuta în acest articol, diferitele tipuri de convergență înseamnă că tehnologia multisenzor a dus la o asemănare mai mare ca oricând a diferitelor platforme metrologice (și la o capacitate sporită).

Întrebați-ne ce avantaje aduce tehnologia multisenzor pentru afacerea dvs.

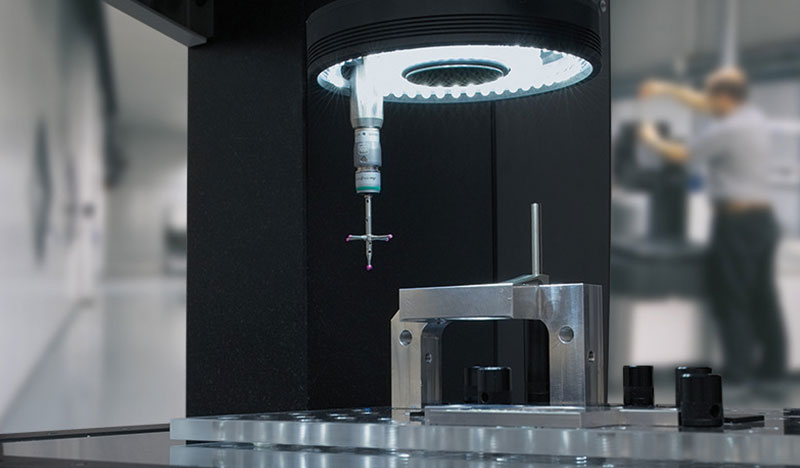

După cum am menționat mai sus, platformele de măsurare bazate pe optica tradițională au inclus timp îndelungat numeroase tipuri de senzori. Le puteți numi platforme multisenzor originale. Unele sisteme moderne, cum este Brown & Sharpe Optiv, sunt dotate cu patru sau mai multe tipuri diferite de senzori, de la capete de măsurare optice la capete de măsurare tactile și diferite tipuri de capete de scanare tactile sau non-tactile.Recent, odată cu lansarea capetelor de măsurare non-tactile inter-schimbabile pentru mașini CMM tradiționale, veți găsi des mașini CMM de toate dimensiunile și configurațiile, de la punți de mici dimensiuni, cum sunt Brown și Sharpe Classic la poduri rulante de mari dimensiuni, cum sunt cele de la DEA Lambda pentru sport, scanare analogă, linii laser și chiar sonde video pe același sistem.

Diferite capete de măsurare multisenzor

Platforma multisenzor Optiv care include (de la stânga la dreapta) cap de măsurare tactil, cameră video și senzor cu lumină albă.

Platforma multisenzor Optiv care include (de la stânga la dreapta) cap de măsurare tactil, cameră video și senzor cu lumină albă.

În multe cazuri, senzori similari sau identici sunt disponibili pe ambele platforme. Tipurile simple de senzori care pot fi prezenți pe oricare tip de platformă includ:

- Optic: Un senzor cu cameră care măsoară folosind pixelii din imaginea camerei.

- Acționare la contact: Un senzor care face o singură măsurătoare la contactul cu piesa

- Scanare analogă: Un senzor care mișcă un vârf pe suprafața piesei și trimite o linie densă de puncte de măsurare.

- Vârf laser: Un senzor fără contact care trimite date pentru puncte individuale prin fasciculul laser.

- Linie laser: Un senzor fără contact care trece cu linia laser peste piesă și trimite date pentru puncte multiple.

- Lumină albă: Un senzor fără contact care se folosește de lumină albă focalizată (lumina tuturor lungimilor de undă) pentru a realiza măsurători foarte precise ale punctelor de pe o suprafață foarte fină.

Poate părea evident că, dacă sistemul are mai multe tipuri de senzori, dvs. ar trebui să le puteți folosi într-un singur program de inspecție – profitând de avantajele oferite de fiecare tip de senzor pentru o piesă complexă. Totuși, lucrurile nu au stat dintotdeauna așa, fie din cauza programelor care nu puteau suporta setări pentru senzori multipli, fie din cauza echipamentului care impunea controlere multiple pe aceeași mașină.

De asemenea, este și cazul general al platformelor care aplică utilizarea "optimă". Seria Optiv este mult mai bună decât CMM pentru piese mici unde majoritatea caracteristicilor sunt bidimensionale, iar seria de mașini CMM Brown & Sharpe Global este mai bună pentru piese mai mari cu caracteristici tridimensionale pe suprafețe multiple. Totuși, odată cu senzorii multipli, este din ce în ce mai obișnuit ca funcțiile a două tipuri de platforme să fie din ce în ce mai asemănătoare. Astfel, utilizatorii inteligenți învață să profite de beneficiile ambelor platforme și, în unele cazuri, folosesc chiar ambele platforme combinate pentru aceleași piese.

Întrebați-ne ce avantaje aduce tehnologia multisenzor pentru afacerea dvs.

Deoarece majoritatea pieselor produse în prezent sunt proiectate cu CAD, majoritatea programelor de inspecție, cum este PC-DMIS, sunt integrate în CAD. Cel mai mare avantaj al integrării CAD este ușurința de programare, cu simplificarea adăugării caracteristicilor de inspectat cu un simplu clic. Unele programe, cum este PC-DMIS Vision, permit chiar adăugarea de grupuri întregi de caracteristici în același timp – economisind astfel foarte mult timp pentru piesele 2D specifice sistemelor optice. În mod ironic, restul lumii inspecției bazate pe optică 2D a integrat târziu CAD în programe și astfel, programe care își au rădăcinile în CMM, sunt cele mai bune în integrarea CAD și utilizare.Program CAD

Un sistem multisenzor ar trebui să aibă capacitate similară cu PC-DMIS Vision pentru a permite programarea tuturor senzorilor din modelul CAD în același mediu de programare. Trecerea de la un pachet de programe la un altul pentru folosirea diferiților senzori elimină scopul inspecției multisenzor. Capacitatea de a programa direct din CAD este, de asemenea, esențială pentru a putea dezvolta programe pentru piese off-line. Pentru că programare nu este făcută pe mașină, aceasta rămâne în producție și inspectează piese în loc să acționeze ca ajutor de programare. Capacitatea de programare off-line permite simularea programului de inspecție, astfel încât puteți vedea ce se întâmplă înainte ca piesa să fie introdusă în mașină. PC-DMIS face posibilă folosirea aceluiași pachet de programe de măsurare pentru o mașină CMM și un sistem optic. Acest lucru prezintă avantaje dincolo de beneficiul evident al scurtării timpului de învățare și o mai bună flexibilitate a personalului de programare. Cu pachetele de programe PC-DMIS, puteți dezvolta programe pentru piese off-line din CAD și apoi puteți folosi același program pentru o platformă optică sau o platformă CMM. Dezvoltând ideea, puteți proiecta un program divizat în două părți, cu inspecția inițiată de un tip de mașină și apoi mutând piesa pe o alta - cu un raport comun de inspecție ca rezultat.

PC-DMIS face posibilă folosirea aceluiași pachet de programe de măsurare pentru o mașină CMM și un sistem optic. Acest lucru prezintă avantaje dincolo de beneficiul evident al scurtării timpului de învățare și o mai bună flexibilitate a personalului de programare. Cu pachetele de programe PC-DMIS, puteți dezvolta programe pentru piese off-line din CAD și apoi puteți folosi același program pentru o platformă optică sau o platformă CMM. Dezvoltând ideea, puteți proiecta un program divizat în două părți, cu inspecția inițiată de un tip de mașină și apoi mutând piesa pe o alta - cu un raport comun de inspecție ca rezultat.Program de inspecție bazat pe CAD

PC-DMIS Vision prezintă o vedere de cameră (stânga) și o vedere CAD (dreapta) simultan Un exemplu de aplicație hibridă pot fi lamele unei turbine inspectate pe o mașină CMM tradițională din motive de viteză, precizie și acces la caracteristicile geometrice, apoi mutate pe o mașină optică pentru a inspecta vizual orificiile de răcire. Cu PC-DMIS, aceste funcții pot fi programate off-line cu același program din același model CAD, chiar dacă funcțiile de inspecție sunt realizate de platforme diferite fizic cu tipuri diferite de senzori. Întrebați-ne ce avantaje aduce tehnologia multisenzor pentru afacerea dvs. De vreme ce mai mulți senzori pot fi folosiți într-un singur program de inspecție, alegerea combinațiilor de senzori și a tehnicii poate depinde de cerințele aplicației. Cel mai bun exemplu pentru acest lucru este simplu potrivirea densității de date necesare cu senzorul, deci plasarea datelor de densitate redusă (cum ar fi capul de măsurare tactil) în zone unde este suficientă geometria simplă și folosirea colectorului de înaltă densitate (cum ar fi scanarea laser) unde este necesar să se cunoască forma, de exemplu a unui contur complex.

De vreme ce mai mulți senzori pot fi folosiți într-un singur program de inspecție, alegerea combinațiilor de senzori și a tehnicii poate depinde de cerințele aplicației. Cel mai bun exemplu pentru acest lucru este simplu potrivirea densității de date necesare cu senzorul, deci plasarea datelor de densitate redusă (cum ar fi capul de măsurare tactil) în zone unde este suficientă geometria simplă și folosirea colectorului de înaltă densitate (cum ar fi scanarea laser) unde este necesar să se cunoască forma, de exemplu a unui contur complex.Totuși, se întâmplă ca folosirea tipurilor multiple de senzori cu aplicația dorită să aducă și surprize, după cum arată și exemplul concret:

Un producător care dorește să scaneze conturul unei suprafețe cu date cu densitate ridicată (100 mii puncte), cu o precizie foarte mare (15 microni), foarte rapid (zece secunde). S-a dorit o inspecție 100%.

Inspectarea plăcilor de circuite imprimate

Un sistem optic inspectează placa de circuite imprimate. Schimbarea:Scanare laser: Densitate: Da, Viteză: Da, Precizie: Nu

Scanare analogă: Densitate: Da, Precizie: Da, Viteză: Nu

O mașină multisenzor poate suporta ambele tipuri de senzori, dar senzorii individuali sau combinarea celor doi senzori într-un singur program nu duce la îndeplinirea obiectivului. Care este soluția? În acest caz, răspunsul a fost o mașină CMM multisenzor cu o masă fizică mare, pe care puteau fi așezate mai multe piese pe paleți ușori, folosind senzorul laser ca proces Go/No-Go pentru a monitoriza variația procesului. Acest lucru permite scanarea rapidă a mai multor piese, chiar dacă precizia generală nu este cea mai bună. Când răspunsul sistemului indică variații în afara limitelor specificate, CMM trece automat la capul de scanare analog mai lent, dar mai precis, pentru a realiza inspecția de înaltă precizie pentru o analiză ulterioară.

În acest caz, combinația dintre dimensiunea mesei (capacitatea de a plasa sute de piese în același timp), senzori multipli și abilitatea de a varia programat procesul de inspecție permite folosirea dispozitivului cu senzori multipli într-o manieră nouă.