Monianturinen metrologia tulee täysi-ikäiseksi

Suorituskyvyn ja ohjelmiston kehittyminen tekee monianturista suositun

Yhteystiedot

Suorituskyvyn ja ohjelmiston kehittyminen tekee monianturista suositun

Jos tavalliselta teollisuudessa työskentelevältä käyttäjältä kysytään, mitä ”monianturinen metrologia” tarkoittaa, saadaan todennäköisesti erilaisia vastauksia. Epätieteellinen kysely vähän aikaa sitten järjestetyllä metrologian kurssilla todistaa sen. Kun osallistujia pyydettiin selittämään, mitä monianturinen metrologia tarkoittaa, osallistujien vastauksia olivat ”erilaisia tapoja kappaleen tarkastamiseen”, ”kappaleen lämpötila-anturien käyttö”, ”koneella on monta eri käyttötarkoitusta” ja ”erilaiset mekanismit mittapään sisällä”. Metrologian tämä osa-alue näyttää kaipaavan hieman selittämistä, koska termi ei ole kaikille tuttu.Aikaisemmin, kun valmistajat puhuivat monianturisesta mittauksesta, viitattiin tällä konenäköä käyttävään konetyyppiin, jossa oli yksi tai useampi lisäanturi. Esimerkki tällaisesta koneesta on Brown& Sharpe Optiv -konesarja, joissa on kytkevä mittain tai lasermittain. Monianturinen voi näin tarkoittaa niinkin yksinkertaista asiaa kuin konenäköä käyttävän ja kytkevä mittauksen yhdistämistä yksittäisessä koneessa. Tämä mahdollisuus on ollut olemassa jo useampia vuosia. Viime vuosina erilaisten mittausteknologioiden räjähdysmäinen kasvu on kuitenkin työntänyt tämän kuvauksen kattamaan useita erityyppisiä mittauslaitteita perinteisistä koordinaattimittauskoneista aina konenäköä käyttäviin koneisiin saakka—niin kauan kuin niihin sisältyy enemmän kuin yhdentyyppinen anturi.

Monianturisen metrologian todellisuus on nykyisin parhaiten kuvattavissa laitteiston ja ohjelmiston suorituskykynä ja tarkastustekniikkana eikä metrologian alustan tiettynä tyyppinä. Hexagon Manufacturing Intelligence on laajan huipputarkkojen tuotemerkkien tuotevalikoiman ja kokeneen henkilökunnan ansiosta erityisen taitava konfiguroimaan monianturisen ratkaisun lukuisiin eri sovelluksiin. Kuten tästä kirjoituksesta selviää, monianturiteknologia on tehnyt erityyppisistä metrologian alustoista samanlaisempia (ja suorituskykyisempiä) kuin koskaan aikaisemmin. Konenäköön perustuva Optiv-järjestelmä

Konenäköön perustuva monianturinen Optiv-järjestelmä

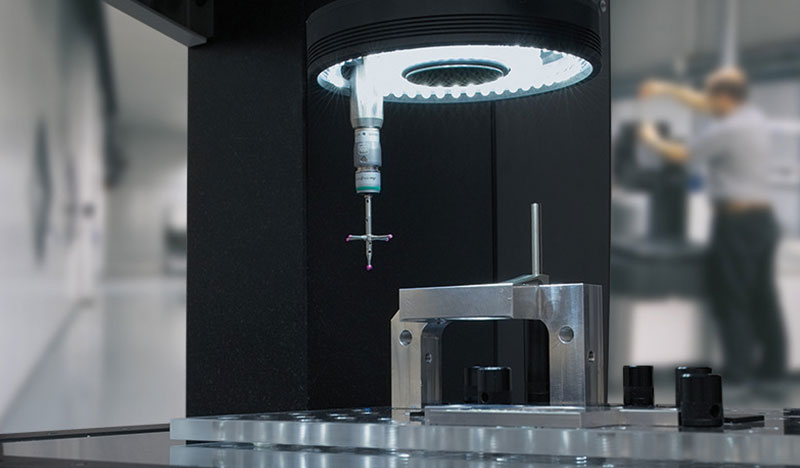

Kysy meiltä, miten yrityksesi voi hyötyä monianturisesta teknologiasta.Kuten aikaisemmin on jo mainittu, perinteisiin konenäköön perustuviin metrologian alustoihin on kuulunut vuosien ajan erityyppisiä antureita. Niitä voitaisiin kutsua alkuperäisiksi monianturisiksi alustoiksi. Muutamissa korkealaatuisissa järjestelmissä, kuten esimerkiksi Brown & Sharpe Optiv -laitteessa, on vähintään neljä erityyppistä anturia konenäköön perustuvista aina kytkeviin antureihin saakka ja erityyppisiä koskettavia tai koskettamattomia skannaavia antureita.

Jokin aikaa sitten markkinoille tuli perinteisissä koordinaattimittauskoneissa käytettäviä, vaihdettavia koskettamattomia mittaimia. Koordinaattimittauskoneita löytyy kaikenkokoisina ja kaikilla konfiguraatioilla pienistä siltatyyppisistä koneista (esimerkiksi Brown and Sharpe Classic) suurikokoisempiin portaalikoneisiin (esimerkiksi DEA Lambda sporting touch) saakka ja samassa järjestelmässä voi olla analogisia skannaavia antureita, laserviiva- ja jopa videomittaimia.

Erilaiset monianturiset mittaimet

Optiv-koneen monianturinen alusta sisältää (vasemmalta oikealle) kytkevän mittaimen, kameran ja valkoista valoa käyttävän anturin.Useissa tapauksissa kumpaankin alustaan on saatavilla samankaltaisia tai identtisiä antureita. Kummassakin alustatyypissä voi esiintyä seuraavia perusanturityyppejä:

- Konenäkö: Kameratekniikkaan perustuva anturi, joka mittaa käyttämällä kamerakuvassa olevia pikseleitä.

- Kytkevä: Anturi, joka palauttaa yksittäisen mittauspisteen kappaletta koskettamalla.

- Analoginen skannaus: Anturi, joka siirtää kärjen kappaleen pinnan ylle ja palauttaa mittauspisteiden tiheän viivan.

- Laserpiste: Koskettamaton anturi, joka palauttaa datan yksittäisiä pisteitä lasersäteen kautta.

- Laserviiva: Koskettamaton anturi, joka pyyhkäisee laserviivan kappaleen ylitse datan useiden pisteiden palauttamiseksi.

- Valkoinen valo: Koskettamaton anturi, joka käyttää keskitettyä valkoista valoa (kaikkien aaltopituuksien valoa) ohuen pinnan erittäin tarkan mittauspisteen palauttamiseksi.

Saattaa vaikuttaa itsestään selvältä, että jos järjestelmässä on useita erityyppisiä antureita, niitä tulisi pystyä käyttämään yksittäisessä tarkastusohjelmassa—hyödyntämään jokaisen anturityypin suhteellisia etuja monimutkaiseen kappaleeseen. Näin ei kuitenkaan ole aina ollut siitä syystä, että joko ohjelmisto tai laitteisto ei pystynyt tukemaan useamman anturin käyttöä, jolloin samassa koneessa tarvittiin useampia ohjauslaitteita.

Yleensä on myös niin, että jokainen alustatyyppi sopii edelleenkin sen ”optimaalisiin” sovelluksiin. Optiv-sarja soveltuu koordinaattimittauskonetta paljon paremmin pienikokoisemmille kappaleille, joiden piirteistä suurin osa on kaksiulotteisia. Brown & Sharpe Global -koordinaattimittauskone puolestaan on parempi kappaleille, jotka ovat isompikokoisia ja joiden useilla pinnoilla on kolmiulotteisia piirteitä. On kuitenkin koko ajan yleisempää, että kummankin alustan valmiudet muuttuvat koko ajan yhä samanlaisemmiksi. Koska näin on, fiksut käyttäjät opettelevat hyödyntämään kummankin alustan etuja ja joissakin tapauksissa jopa käyttämään kumpaakin alustaa yhdessä samojen kappaleiden kanssa.

Kysy meiltä, miten yrityksesi voi hyötyä monianturisesta teknologiasta.

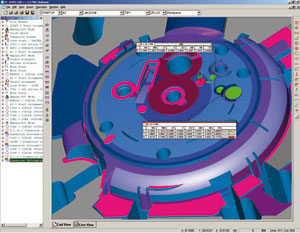

Koska suurin osa nykyisin valmistettavista osista suunnitellaan CAD-ohjelmistolla, useimpiin tarkastusohjelmistoihin (esimerkiksi PC-DMIS) on integroitu CAD. CAD-integroinnin suurin tarjoama etu on ohjelmoinnin helppous. Tarkastettavat piirteet on yksinkertaista lisätä osoita-ja-valitse-toiminnolla. Muutamissa ohjelmistoissa (esimerkiksi PC-DMIS Vision) on mahdollista lisätä napsauttamalla ja vetämällä jopa kokonaisia piirreryhmiä—tämä säästää valtavasti aikaa konenäköjärjestelmille tyypillisiä kaksiulotteisia osia tarkastettaessa. Ironista kyllä, muut kaksiulotteiseen konenäköön perustuvien tarkastusten tarjoajat ovat olleet hitaita sisällyttämään CAD-suunnittelun ohjelmiinsa. Sen vuoksi ohjelmistot, joiden juuret ovat koordinaattimittauskoneissa, ovat etulyöntiasemassa CAD-suunnittelun integroinnin ja käytettävyyden suhteen.

CAD-ohjelmisto

PC-DMIS käyttää CAD-suunnittelua tekemään ohjelmoinnista nopeaa ja helppoa

PC-DMIS käyttää CAD-suunnittelua tekemään ohjelmoinnista nopeaa ja helppoaMonianturijärjestelmän tulisi mahdollistaa PC-DMIS Vision -ohjelmistolle kaikkien antureiden ohjelmointi CAD-mallista samassa ohjelmointiympäristössä. Joutuminen vaihtamaan eri ohjelmistopakettien välillä erilaisten anturien käyttämiseksi mitätöi monianturitarkastuksen tarkoituksen. Ohjelmoinnin mahdollisuus suoraan CAD-mallista on keskeisen tärkeää myös osaohjelmien kehittämisen mahdollistamiseksi offline. Koska ohjelmointia ei tarvitse suorittaa koneessa, kone voi jatkaa kappaleiden tarkastamista sen sijaan, että se toimisi vain ohjelmoinnin avusteena. Offline-ohjelmointikyky mahdollistaa tarkastusrutiinin simulaation, jolloin on mahdollista saada kuva siitä, mitä tapahtuu ennen kuin kappale edes laitetaan koneeseen.

Kysy meiltä, miten yrityksesi voi hyötyä monianturisesta teknologiasta.

PC-DMIS mahdollistaa saman mittausohjelmistopaketin käytön sekä koordinaattimittauskoneessa että konenäköjärjestelmässä. Tämän tarjoamat edut eivät rajoitu ainoastaan lyhyempään käytön omaksumiseen ja ohjelmointihenkilöstön lisääntyneeseen joustavuuteen. PC-DMIS-ohjelmistoilla on mahdollista kehittää osaohjelmia offline CAD-malleista ja sitten käyttää samaa osaohjelmaa joko konenäköalustalla tai koordinaattimittauskoneen alustalla. Kun idea viedään askeleen verran pidemmälle, on mahdollista suunnitella osaohjelma, joka jaetaan kahteen segmenttiin, jolloin tarkastus alkaa yhdentyyppisessä koneessa, minkä jälkeen kappale siirretään toiseen koneeseen—tuloksena on yhteinen tarkastusraportti.

CAD-pohjainen tarkastusohjelmisto

PC-DMIS Vision näyttää samanaikaisesti kamerakuvan (vasen) ja CAD-kuvan (oikea)Yksi sekamuotoisen sovelluksen esimerkki voisivat olla turbiinien lavat, joiden nopeutta, tarkkuutta ja geometristen piirteiden saavutettavuutta koskevat seikat tarkastetaan perinteisessä koordinaattimittauskoneessa, josta ne sitten siirretään konenäköpohjaiseen koneeseen jäähdytysreikien visuaalista tarkastusta varten. PC-DMIS-ohjelmiston ansiosta nämä toiminnot voidaan ohjelmoida offline samalla ohjelmistolla samasta CAD-mallista, vaikka tarkastustoiminnot suoritetaankin erilaisilla fyysisillä alustoilla erilaisilla anturityypeillä.

Kysy meiltä, miten yrityksesi voi hyötyä monianturisesta teknologiasta.

Koska yksittäisessä tarkastusrutiinissa voidaan käyttää useampia antureita, anturiyhdistelmät ja tekniikat voidaan valita sovelluksen vaatimusten perusteella. Paras esimerkki tästä on valita anturi vaadittavan datatiheyden perusteella. Alhaisen tiheyden dataa (esimerkiksi kytkevä mittain) voidaan ottaa alueilla, joissa yksinkertainen geometria on riittävä, ja käyttää suuremman tiheyden datan välinettä (esimerkiksi laserskannaus) silloin, kun tarvitaan tiedot muodosta (esimerkiksi monimutkaiset ääriviivat).

Joskus kompromissien hallinta eri anturityyppien ja halutun sovellustyypin välillä voi saada yllättävän käänteen, kuten tässä esimerkissä todellisesta maailmasta:

Valmistaja haluaa skannata pinnan ääriviivat suuritiheyksisellä datalla (100 tuhatta pistettä), hyvin suurella tarkkuudella (15 mikronia), hyvin nopeasti (kymmenen sekuntia). Tavoitteena on sataprosenttinen tarkastus.

Piirilevyjen tarkastus

Tässä kompromissi:Laserskannaus: Tiheys: Kyllä, Nopeus: Kyllä, Tarkkuus: Ei

Analoginen skannaus: Tiheys: Kyllä, Tarkkuus: Kyllä, Nopeus: Ei

Monianturisessa koneessa voi olla kumpikin anturityyppi, mutta tavoitetta ei saavuteta yksittäisillä antureilla tai yhdistämällä kaksi anturia yksittäiseen ohjelmaan. Miten tämä voidaan ratkaista? Tässä tapauksessa vastaus oli monianturinen koordinaattimittauskone, jossa oli iso fyysinen pöytä, jolle useita kappaleita voitiin asettaa helppojen lastauslavojen päällä. Prosessin suorituskyvyn Go/No-Go-mittaukseen käytettiin lasermittainta valvomaan prosessin vaihtelua. Tämä mahdollisti monien kappaleiden nopean skannaamisen, vaikka kokonaistarkkuus ei ollutkaan paras mahdollinen. Kun järjestelmästä tuleva palaute ilmoittaa vaihtelun määritettyjen rajojen ulkopuolella, koordinaattimittauskone vaihtaa automaattisesti hitaampaan, mutta tarkempaan analogiseen skannaavaan anturiin, joka suorittaa tarkkuudeltaan suuren tarkastuksen jatkoanalyysiä varten.

Tässä tapauksessa pöydän koon (mahdollisuus satojen kappaleiden asettamiseen kerralla), useampien anturien ja ohjelmoinnin kautta tapahtuva tarkastusprosessin vaihtelun yhdistelmä sallii useamman anturin laitteen käytön täysin uudella tavalla.