Livre blanc : principes de conception de MMT modernes

Auparavant, les améliorations obtenues dans la précision de mesure des MMT dépendaient entièrement de la précision mécanique du matériel des MMT et de la capacité à maintenir la stabilité thermique de l’environnement de travail.

Contactez-nous

Les machines à mesurer tridimensionnelles (MMT) sont utilisées dans pratiquement tous les secteurs qui exigent une inspection dimensionnelle précise des pièces fabriquées. Dans l’environnement concurrentiel actuel, les fabricants demandent des MMT précises, fiables, rapides, économiques, qui offrent un maximum de flexibilité dans l’environnement de travail.

Afin de répondre à ces exigences souvent antagonistes et doter les produits fournis d’un maximum de valeur, les fabricants de MMT sont amenés à prendre des décisions avisées pour la conception, à faire des choix intelligents pour les matériaux et à appliquer de nouvelles techniques.

MMT Global

Le résultat final devrait être une machine abordable, très précise, qui mesure les pièces rapidement et est relativement insensible à l’environnement. Pour atteindre cet objectif, une gestion minutieuse des erreurs intrinsèques de la machine est importante.

Auparavant, les améliorations obtenues dans la précision de mesure des MMT dépendaient entièrement de la précision mécanique du matériel des MMT et de la capacité à maintenir la stabilité thermique de l’environnement de travail. Ainsi, au début de leur utilisation, afin de répondre aux exigences de précision de plus en plus hautes pour prendre en charge des tolérances de pièce de plus en plus étroites, les composants de MMT imposaient une fabrication extrêmement précise : les châssis des machines sont devenus plus rigides, les glissières plus droites, les entraînements plus fluides, les règles plus précises, etc.

En même temps, il fallait de mieux en mieux contrôler l’environnement de travail pour réduire les effets des erreurs de mesure d'origine thermique. Ce choix de conception se traduisait par une augmentation des coûts pour le client, en raison de l’accroissement de la valeur ajoutée des composants physiques. Il est clair que cette tendance ne pouvait pas se poursuivre indéfiniment, ni du point de vue des coûts, ni du point de vue de la réduction de la rentabilité due aux spécifications de plus en plus étroites en matière de précision mécanique et thermique. Il est impossible de construire une structure dépourvue de toute erreur. Certaines erreurs structurelles intrinsèques demeurent toujours. Ce qu’il fallait, c'était un changement paradigmatique pour satisfaire la demande croissante en MMT précises, fiables, rapides et économiques, tout en assurant la flexibilité en relation avec l’environnement de travail.

L’introduction et le perfectionnement continu des techniques de compensation d’erreur de mesure basées sur le logiciel, que l’on a pu observer au cours des dernières décennies ont permis aux fabricants de MMT de casser cette tendance et de répondre efficacement aux besoins de leurs clients. Cela dit, la compensation des erreurs de mesure basée sur le logiciel n’est pas un remède universel pour les problèmes de conception. Elle ne libère pas non plus les fabricants de l’obligation d'appliquer des principes de conception rigoureux, de faire des choix de matériaux pertinents et de garantir la qualité de construction.

Au niveau le plus basique, une MMT est un système de mesure de coordonnées qui définit la position de points-données dans un espace. Ce système de coordonnées est réalisé physiquement dans une structure mécanique de la MMT au moyen de règles linéaires. Certains types de systèmes de palpage sont utilisés en combinaison avec des règles linéaires pour identifier la position des points de mesure sur la pièce mesurée. En prenant le cas d'une MMT théorique dotée d’une structure mécanique parfaite, les lectures effectuées sur les règles X, Y et Z correspondraient parfaitement à la position effective de la pointe du palpeur sur la pièce. En réalité, puisque la MMT mécaniquement parfaite n’existe pas, de nombreuses sources d’erreur contribuent à établir une petite différence entre les lectures effectuées sur les règles et la position réelle du palpeur. C’est l’erreur de mesure.

Le concept de compensation de l’erreur présente de façon intrinsèque dans toute structure de MMT a été résolu avec une compensation d’erreur logicielle s'appuyant sur l’idée que si nous pouvons comprendre et caractériser mathématiquement une erreur de mesure de MMT prévisible, le logiciel contrôlant la MMT peut automatiquement corriger les mesures. Dans ce contexte, la compensation d’erreur logicielle est simplement une méthode pour corriger les lectures effectuées sur les règles des MMT entachées d’erreurs systématiques en relation avec la position de la pointe de palpeur.

On a introduit cette caractéristique sur les MMT il y a quelques décennies. Au fil du temps, les techniques de compensation sont devenues plus élaborées, couvrant à la fois les erreurs géométriques statiques et toutes sortes d’erreurs de géométrie dynamiques et d’origine thermique. Les erreurs géométriques statiques sont des erreurs causées par des imperfections microscopiques dans les formes des glissières et des systèmes d'échelle, qui conduisent à des erreurs dans la position mesurée de la pointe du palpeur lorsque la machine n’exécute pas de mouvement. Les erreurs thermiques sont des changements de géométrie de la machine causés par des variations de température. Dans sa forme la plus basique, la correction d’erreur thermique inclut une correction linéaire simple des échelles en raison de la dilatation et de la contraction thermiques et des méthodes pour compenser des changements structurels non linéaires d’origine thermique.

Comme il est seulement possible de corriger des erreurs systématiques bien caractérisées et connues, une condition de base pour l’application réussie de la compensation d’erreur logicielle est une MMT répétable qui « se comporte bien ». En d'autres termes, une MMT qui s'appuie sur de solides principes de conception, construite avec des composants de qualité par des techniciens hautement qualifiés, formés pour assembler une machine qui présente le plus haut niveau de qualité de construction mécanique.

Les principaux paramètres de conception structurelle d’une MMT englobent le poids de la masse mobile, de même que les propriétés statiques, dynamiques et thermiques de la structure physique. L'utilisation de composants légers dans la partie mobile de la structure réduit les forces nécessaires pour les accélérer lors d’un déplacement de la machine, ce qui permet d'utiliser des moteurs moins puissants, chauffant moins et causant moins de distorsion du cadre due à l’inertie.

Le défi consiste à trouver un bon compromis entre la rigidité et le poids. Ainsi, le choix du matériau est extrêmement critique, en particulier parce qu’il a une influence sur la stabilité thermique et sur les propriétés dynamiques qui constituent les autres exigences. L'aluminium est particulièrement attrayant à cet égard. Bien qu’il ait un poids spécifique similaire à celui du granite, les processus d’extrusion modernes permettent de fabriquer de grands éléments structurels en aluminium en plaçant le matériau là où il a le plus d’impact sur la rigidité. La réalisation de structures à paroi fine avec de l’axe neutre de courbure maximise la rigidité en réduisant le plus possible le poids. Il est important de diminuer au maximum la formation de gradients thermiques à l‘intérieur de la structure afin de réduire au maximum la distorsion du cadre.

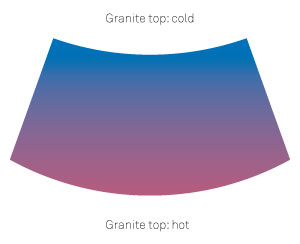

Des gradients peuvent se former lorsqu’un composant réagit lentement à des variations de température. Une grande dalle de granite exposée à un changement de température constitue un bon exemple à cet égard. En raison de la faible conductivité thermique du granite et de sa grande masse, la chaleur ne se déplace que lentement à travers le matériau. Ceci aboutit à une distribution de température non uniforme à l’intérieur du granite. Si cette distribution est asymétrique (haut et bas par rapport au centre), il y aura des différences dans la dilatation ou la contraction des surfaces supérieure et inférieure et par conséquent une courbure du granite. (Oui, croyez-le ou non, le granite se courbe !). L'aluminium pour sa part a un coefficient de conductivité thermique élevé. La chaleur qui entre dans une structure d'aluminium se répand rapidement à travers le matériau, évitant la formation de gradients thermiques et les effets correspondants.

Comment ces concepts se manifestent-ils dans la conception réelle d’une MM ? La MMT Brown & Sharpe Global, une MMT à pont mobile équipée de paliers à air, fabriquée par Hexagon Metrology, Inc., est un exemple connu dans le domaine de l’application des principes de conception des MMT modernes. Le développement de la MMT Global s’est focalisé sur la précision, le rendement et la flexibilité environnementale. Le granite est utilisé pour la base fixe, sur laquelle se déplace le pont mobile de la MMT.

Même s’il a des caractéristiques thermiques peu avantageuses, le granite est tout de même un excellent choix pour obtenir une surface de travail plate de haute qualité avec une très longue durée de vie. Les progrès réalisés dans l’usinage du granite permettent de construire une base en une pièce, intégrant les glissières pour les paliers à air. Par ailleurs, la base de granite de la Global est lourde et, en combinaison avec les blocs d’isolation élastomères passifs, elle isole la machine des vibrations de l’environnement qui ont un effet négatif sur la précision et la répétabilité.

Tricision

Du point de vue thermique, le choix du granite est moins avantageux parce que la base fabriquée avec ce matériau risque de se courber sous l’effet de changements de température sur le lieu d’installation. Mais la courbure thermique est prévisible et se prête bien à une compensation d’erreur logicielle. Plusieurs capteurs de température placés sur les parties supérieure et inférieure de la base de granite sont utilisés pour corriger les erreurs de géométrie dans la structure de la MMT, résultant de la courbure thermique du granite, même si cette courbure est asymétrique. Cette méthode de compensation s’est révélée très efficace dans la pratique.

L'aluminium et l’acier ont des propriétés de dilatation thermique non similaires, ce qui peut causer des problèmes si l’interface entre les matériaux ne fait pas l’objet d’une bonne conception. Si l’on assemble de façon rigide deux matériaux ayant des propriétés de dilatation thermique divergentes, ils ont tendance à se déformer d’une façon difficile à prévoir. La conception de la MMT Global résout ce problème par la manière dont les règles en acier sont fixées sur la structure en aluminium. Les règles sont fixées sur la structure de la machine à une extrémité et peuvent se dilater et se contracter sur toute leur longueur indépendamment de la structure en aluminium. Ainsi, les deux matériaux peuvent se dilater et se contracter séparément l’un de l’autre d’une manière prévisible et contrôlée. L’erreur introduite par la dilatation linéaire maîtrisée des règles en acier est facile à corriger. À la différence de la base statique, le pont mobile de la Global est entièrement formé de profilés extrudés et de pièces moulées en aluminium. Comme nous le savons tous, l’aluminium a de bonnes propriétés thermiques en relation avec la conception de la MMT. Cependant, les règles qui déterminent en définitive la position du palpeur dans le volume de mesure de la MMT sont faites en acier.

La poutre X et le rail Z de la Global sont des profilés d’aluminium, alors que les colonnes et le chariot XZ sont des pièces moulées en aluminium. Comme nous l’avons vu plus haut, le granite est une bonne solution pour la base statique, mais ce matériau se prête peu à la structure mobile. Alors qu’il est pertinent de compenser la courbure thermique du granite dans la base — pour profiter de ses propriétés de surface de travail souhaitables — ce matériau présente de gros inconvénients au niveau de la structure mobile. L'aluminium utilisé pour les composants du pont mobile apporte de la rigidité, un poids faible et une stabilité thermique, des éléments clés qui rendent la MMT Global précise, rapide et relativement insensible à son environnement thermique.

Les MMT Global utilisent à la fois des techniques de compensation d’erreurs géométriques statiques et thermiques afin de fournir une grande précision et une flexibilité élevée par rapport à l’environnement de travail. La méthode de compensation des erreurs géométriques statiques comprend quatre étapes principales :

- Mesure d’erreurs sur chaque MMT Global (collecte de données).

- Calcul des valeurs de correction et enregistrement dans une table de correction (la carte d’erreurs).

- Application des valeurs de correction d’erreur par le logiciel contrôleur pendant le fonctionnement de la MMT.

- Vérification de la performance de la MMT.

La carte d’erreurs Global se base sur un modèle cinématique général de trois axes nominalement perpendiculaires. L’intérêt de ce modèle est de calculer l’effet combiné de toutes les erreurs géométriques de tous les axes sur la position de la pointe de palpeur. Cet effet combiné est la correction d’erreur ajoutée aux lectures d'échelle.

Les corrections pour la courbure du granite, ainsi que la dilatation et la contraction des règles décrites plus haut sont des exemples de compensation d’erreur thermique sur la Global. Rappelez-vous que les erreurs thermiques sont des changements de géométrie de la machine causés par des variations dans l’environnement thermique. Les effets des erreurs thermiques sur la position de la pointe de palpeur sont identiques à l’effet des erreurs géométriques statiques. La principale différence réside dans la cause profonde. Les erreurs géométriques statiques sont uniquement une propriété de la machine complètement assemblée. En principe, elles ne changent pas au fil du temps. On peut donc les relever à un moment donné et les enregistrer dans un fichier de données.

Les erreurs thermiques, quant à elles, sont fonction de l’environnement thermique et de la réaction thermique de la machine. Ces erreurs changent constamment sauf si la machine est placée dans un environnement à contrôle thermique rigoureux. Pour déterminer les effets des erreurs thermiques sur la position de la pointe du palpeur, nous avons besoin d’un modèle de température qui caractérise le comportement thermique de la machine, et de valeurs saisies qui définissent l’environnement thermique. Les valeurs d’entrée sont des températures de surface de machine mesurées par des capteurs de température montés en différents emplacements sur la machine.

Bien que certains modèles utilisent plus de capteurs, la plupart des modèles Global sont dotés de 11 capteurs de température placés sur l’ensemble de la structure : deux capteurs par axe pour compenser la dilatation et la contraction linéaires des échelles, quatre capteurs sur le granite (deux sur la partie supérieure et deux sur la partie inférieure) pour compenser la courbure du granite, et un sur la pièce mesurée.

En résumé, la conception de MMT modernes implique des compromis concernant la précision, le rendement et la flexibilité dans l’environnement de travail, pour citer quelques-uns des paramètres les plus importants. En prenant des décisions de conception intelligentes en rapport avec la sélection et l’application des matériaux appropriés et en exploitant pleinement la compensation d’erreur logicielle, les concepteurs de MMT modernes peuvent trouver un équilibre entre les paramètres de conception MMT pour fournir des solutions de métrologie adaptées au terrain.

Eric Bennett est chef de produit chez Hexagon Metrology. Il assume des fonctions marketing pour les machines à mesurer tridimensionnelles à Quonset Point, au siège à Rhode Island, États-Unis. Eric Bennett possède plus de dix années d’expérience dans le domaine de la métrologie de coordonnées et est titulaire d’une licence en physique et d’une maîtrise de sciences dans le domaine de la physique d’ingénierie et de l’informatique.

Wim Weekers est métrologue en chef chez Hexagon Metrology. Wim Weekers est né aux Pays-Bas et est titulaire d’un doctorat en génie mécanique délivré par l’université technologique d’Eindhoven, où il s’est spécialisé dans l’ingénierie de précision et la métrologie. Wim Weekers a déménagé aux États-Unis en 1997 pour effectuer au sein d’Hexagon Metrology des travaux de recherche-développement à la pointe du secteur. Ses principaux centres d’intérêt sont la précision, la compensation d’erreur et les tests de MMT.