デザイン白書:現代のCMMコンセプト

歴史的に、CMMの計測精度の進化は、そのほとんどがCMMのハードウェアの精度と、作業環境での熱に対する安定性を保つ性能によってもたらされたものです。

お問い合わせ先

三次元測定機(CMM)は、製造された部品の正確な寸法検査を必要とするほぼ全ての産業で使用されています。今日の競争市場で、製造業者は正確で、信頼性のある、迅速で、経済的、そして作業関連に関し最高の柔軟性を発揮するCMMを求めています。

時に矛盾する要求事項に対応して、顧客に納入される製品の最大価値を提供するために、CMMメーカーは情報に基づくデザインの決定や、適した材質の選択、新しい技術の採用が必要です。

Global CMM

最終目標は、高精度、高速、環境に比較的影響を受けづらい、廉価な機械であるべきです。この目標達成のキーは、本質的な機械のエラーの綿密な管理です。

歴史的に、CMMの計測精度の進化は、そのほとんどが、CMMのハードウェアの精度と、作業環境での熱に対する安定性を保つ性能によってもたらされたものです。業界の初期段階では、部品の公差が厳しくなる対策として求められた測定精度を達成するために、CMMの構成部品は、より高精度に作られる必要がありました。フレームはさらに強く、ガイドウェイはより真っすぐ、滑らかな駆動性などです。

同時に、作業環境をより厳しく管理し、熱による測定エラーを減らす必要がありました。この設計方針は、顧客にとってコストアップとなりました。部品の付加コストが増大し続けたからです。この方向は、費用の観点と、機械的と 熱的精度の、より厳しくなる仕様に対し、減少する見返りから、無期限に続かないことは明らかでした。エラーが全く存在しない構造を作るのは不可能です。内在する構造エラーは、常に残ります。必要なのは、高精度で、高信頼性な、高速計測の、廉価な機械、加えて作業環境に柔軟性を発揮することにすべて応える、進化を変える一種の規範でした。

長年に渡る測定エラー補正技術をベースにしたソフトウェアの導入と継続的な改良により、CMMメーカーはこの傾向を打破して顧客の要望に効果的に応えてきました。とはいえ、測定エラー補正に基づいたソフトウェアは、デザイン課題の万能薬ではなく、CMMメーカー粗末な設計原則の適用や、適切でない材料の選択、製品品質を下げることを許すものではありません。

一番基本的なレベルでは、CMMは空間でのデータポイントの位置を明確に定める座標系を提供するものです。この座標系はリニアスケールを使用して、CMMの機械構造において物理的に実現されます。一部のプロービングシステムが、測定部品の測定点の位置を特定するために使用されます。機械的にパーフェクトな構造のCMMの場合、XYZスケールの読み取りは、部品上のプローブチップの実際の位置に完璧に一致するものです。現実には機械的にパーフェクトなCMMは存在せず、多くのエラー源はスケールの読み取りと、実際のプローブ位置の間の僅かな差の一因となります。これが測定エラーと定義されます。

すべてのCMM構造に存在する本来的なエラーの補正方法は、ソフトウェアのエラー補正によって解決しました。その基礎となる考えは、CMMの予測可能な測定エラー源を理解して、数学的に特徴付けられた場合、CMMコントローラのソフトが自動的に測定値を修正するというものです。この論理において、ソフトウェアエラー補正は、CMMスケールの報告のように、プローブチップの位置にあるシステムエラー用のCMMのスケール読み取りを修正する方式にすぎないことです。

この特性は、二三十年前、CMMに最初に導入されました。時を経て、補正技術は、静的幾何学的エラーや、あらゆる種類の動的、熱変位形状エラーを網羅して、ますます手が込んで複雑なものになりました。静的精度とは、機械の静止時に、ガイドウェイの形状における顕微鏡しか見えない不完全度 やプローブの測定位置のエラーにつながるスケールシステムが原因のエラーです。熱的誤差は、温度の変化による機械の形状変位です。一番基本的な形では、熱変位の修正は、単純な熱による拡張や収縮によるスケールの線の修正および、構造の熱的非直線変位を修正するさらに手の込んだ修正方法があります。

既知の、特徴のはっきりしている系統的なエラーのみ修正可能なので、エラー補正ソフトの効果的な利用の大事な事前条件は、正常に動作する、繰り返し可能なCMMです。すなわち剛性のある設計に基づいた、最高限度の製品品質の機械の組み立ての訓練を受けた高度熟練技術者による品質部品で作られたCMMです。

主なCMMの構造デザインのパラメータには、移動主要部の質量、物理的構造の静的や、動的、熱的特性が盛り込まれています。構造の移動部分には軽量部品が使用されており、機械動作中の加速に必要な力を少なくします。結果として少ない力で、発熱温度の低い稼働モータに加え、慣性による歪みの少ないフレームになります。

デザインの課題は、剛性と質量の適切な妥協です。とりわけ熱的安定性と動的特性に影響を与えるため、材質の選択は極めて重要です。アルミは、この点において目をひく存在です。 グラナイトと似た重量特性ですが、現代の押し出し法により、特に剛性にもっともインパクトが置かれる位置に、大型の構造物のアルミの製造が可能です。曲げの中立軸からより遠い同材料の比較的薄い壁は結果として、最少の質量で最大の構造剛性になります。構造内の温度勾配の蓄積を最小化してフレームのゆがみを最小限に抑えます。

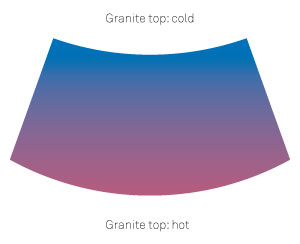

構成部品が温度の変化に徐々に反応すると勾配は蓄積されます。好例は、熱の変化に向けたグラナイト厚板です。グラナイトの低い熱伝導率と大質量で、熱は、非常にゆっくりと材料に伝達します。 これにより、グラナイト内は非均一の熱分布になります。この 配分が非対称的(中心を境に表面と底面)である場合、表面と底面の拡張あるいは収縮の差の結果となり、結果的にはグラナイトを曲げることになります。(実際、グラナイトでも曲がります!) 一方アルミは、高い熱伝導率 を持っています。熱がアルミ構造に集まり、素早く伝導します。熱の勾配の蓄積と、結果としての歪みを取り除きます。

グラナイトの低熱伝導率は、熱の伝導が遅いので、結果として大きな熱勾配がグラナイトの厚板の中に起こります。イラストが示しているように(説明のため誇張されています)互いに反対側の面が拡張や収縮が別々に起こる原因となります。片やアルミは高熱伝導率のために、素早く熱を伝導するので、熱が要因の形状たわみを防ぎます。

これらのコンセプトが実際のCMMで、いかに生かされるのでしょうか?Global CMMは、ヘキサゴンが制作する移動ブリッジで、エアーベアリング式CMMで、現代のCMMデザイン原理を応用した代表例です。Globalの開発目標は、精度、処理量、環境の柔軟性でした。移動ブリッジが走行するCMMの固定ベースには、グラナイトが使用されています。

乏しい熱的特性を持っていても、グラナイトは、それでも超耐久性を備えた高品質の平面作業面には申し分のない選択です。グラナイト加工工程の進化により、エアーベアリング用の組み込みガイドウェイの付いた一体型のグラナイトベースの製造が可能になりました。加えて、グラナイトベースは重く、受動エラストマー分離パッドとの組み合わせで 精度や繰り返し性に悪影響となる環境の振動から機械を隔離する役目を果たします。

トリシジョン

熱という視点から見ると、グラナイトの選択は好ましくありません。大きなグラナイトベースは、設置周囲の温度変化から来る熱曲げになり易いためです。しかしこの熱曲げは予想し易く、ソフトウェアのエラー補正には適しています。グラナイトベースの上面と底面にある複数の温度センサーが、曲げが非対称の場合でも、熱が原因のグラナイト曲げから来る、CMM構造の形状エラーの修正に使用されます。この補正法は、実際に極めて効果的であることを証明しています。

アルミとスチールは、もし材質間の連動デザインが不適切であれば問題に発展する、異なる別膨張の特性を有しています。異なる熱膨張の特性を持った両者が固く結びつけば、想像しがたい歪みに結果的につながります。Globalのデザインは、スチールのスケールがアルミの構造に適用する方法でこの問題を解決します。スケールが機械の構造の端に取り付けられスケールの全長に沿って、アルミの構造とは独立した、拡張と収縮が可能になっています。このように、両者が互いに独立して拡張と収縮が、ルール通りに思い通りにできるため、チールスケールの正常な直線拡張によるエラーは、問題なく修正されます。静的ベースとは対照的に、Globalの移動ブリッジは全体がアルミの押し出しと鋳造でできています。知られているように、アルミはCMMデザインに関しては、優れた熱特性があります。しかしながら、CMMの測定域内でプローブの位置を究極的に決めるスケールは、スチールでできています。

Globalの X軸と Z軸レールはアルミの押し出しですが、脚とXZキャリッジはアルミの鋳造です。先に述べたように、グラナイトは静的ベースのソリューションとなりますが、移動構造には適切とは言えません。熱によるグラナイト曲げの補正は、望ましい作業面の特性を利用した優れた設計センスですが、移動構造となるとその全てが欠点です。移動ブリッジのアルミ構成部品は、剛性、軽量、熱安定性を発揮して、Global CMM を正確、迅速、熱環境に比較的耐性をもたせる、主要要素の一部です。

Global CMMは、高精度と環境柔軟性を達成するため、静的形状および熱的エラー補正技術の両方を使用します。静的形状エラーの補正方法は四つの主要な段階で構成されます。

- 個別の Global CMM でのエラー測定(データ収集)

- 補正値の計算と修正一覧での保存 (エラーマップ)

- CMM操作中の制御ソフトによるエラー修正値の適用

- CMM性能の認証

Globalのエラーマップは、三つの名目上の垂直軸の一般的な運動学的モデルをベースにしています。このモデルの目的は、プローブチップの位置上の全軸の全形状エラーの結合効果を計算することです。この結合効果は、スケールの読み取りに加えられたエラー修正です。

グラナイト曲がりの修正と上記のスケールの拡張と収縮が、Globalデザインで採用されている熱的エラー補正の例です。熱的エラーは、熱環境の変化に起因する機械の形状変化であることを思い起こしてください。プローブチップの位置上の熱的エラーの影響は、静的形状エラーの効果と同じです。主な違いはそれぞれの根本原因です。静的形状エラーは完全に組み立てられた機械だけの特性です。原則として経年の変化はありません。それゆえに一時点で捉えて、データファイルに保存できます。

それと比較して、熱的エラーは熱環境と機械の熱反応の両方です。これらのエアーは、機械が厳しく制御された環境にいない限り、エラーは切れ目なく起こります。プローブチップの位置上の熱エラーの影響を計算するためには、機械の熱行動を特徴付ける温度モデルに加え熱環境を特徴付ける値を入力する必要があります。入力値は、機械上の様々な位置の温度センサーで測定された機械の表面温度です。

一部モデルではより多くのセンサーを使用しますが、ほとんどのGlobalモデルは、構造の至る所で11個の温度センサーが設けられています。一軸あたり二つのセンサーが直線の拡張/収縮用の補正、四つのセンサーがグラナイト上に(上面と底面に二つずつ)グラナイト曲がり用の補正、そして最後が測定部品上です。

つまり現代CMMのデザインにあるのは、精度や処理量、それに一番重要なパラメータを挙げれば、環境柔軟性の妥協との歩み寄りです。選択や適正な材質の選択、ソフトのエラー補正の十分な活用を巻き込んだ、知的能力を持ったデザインを決定することにより、今日のCMMデザイナーは、CMMデザインパラメータのバランスを取って実際の計測ソリューションを提供します。

Eric Bennett氏はヘキサゴンのプロダクトマネジャで、同社ロードアイランド州クオンセットポイントにある本部のブリッジ三次元測定機の製品マーケティングの責任者です。Eric氏は三次元計測の分野で10年以上の経験を持ち、物理学士、工学物理学とコンピュータサイエンスの理学修士を保持しています。

Wim Weekers氏はヘキサゴンの主任測定学者です。Wim氏は、オランダ生まれでアインドホーフェン工科大学の機械工学博士号取得、精密工学と計測学を専攻しました。1977年に米国に移住、以来ヘキサゴンで業界一流の研究と開発に従事しています。主にCMM精度、エラー補正と検査を担当しています。