Vitbok: Nya koncept för koordinatmätmaskiner

Tidigare har förbättringar av noggrannheten vid mätningar med koordinatmätmaskiner baserats nästan uteslutande på maskinvarans noggrannhet och förmågan att bibehålla driftmiljöns termiska stabilitet.

Kontakta oss

Koordinatmätmaskiner (CMM) används i nästan alla industrier som kräver exakta dimensionella kontroller av tillverkade detaljer. Inom dagens hårda konkurrens kräver tillverkare koordinatmätmaskiner som är noggranna, pålitliga, snabba och ekonomiska samt erbjuder maximal flexibilitet med tanke på driftmiljön.

För att uppfylla motstridiga krav och ge maximalt värde till produkterna som levereras till kunderna måste tillverkare av koordinatmätmaskiner fatta välgrundade konstruktionsbeslut, göra intelligenta materialval och använda nya tekniker.

Global CMM-teknik

Slutresultatet ska vara en maskin till ett överkomligt pris som har hög noggrannhet, mäter detaljer snabbt och är relativt okänslig för miljön. Nyckeln för att uppnå det målet är att hantera maskinens interna fel.

Tidigare har förbättringar av noggrannheten vid mätningar med koordinatmätmaskiner baserats nästan uteslutande på maskinvarans noggrannhet och förmågan att bibehålla driftmiljöns termiska stabilitet. Kraven på mätnoggrannhet har hela tiden blivit strängare och därför måste toleransområdena krympa. I början av maskinens utveckling innebar det att CMM-komponenterna måste tillverkas med högre noggrannhet. Maskinernas ramar gjordes stelare, gejdrarna blev rakare, körningen jämnare, skalorna mer noggranna och så vidare.

Samtidigt behövde driftmiljön kontrolleras bättre och mer exakt för att minska effekterna av termiskt orsakade mätfel. Följderna av den nya konstruktionsriktningen var ökade kostnader för kunden på grund av det ökade värdet som lagts till de fysiska komponenterna. Det var en utveckling som inte kunde fortsätta i all evighet, både på grund av kostnaden och minskade vinster vid snävare och snävare specifikationer för mekanisk och termisk noggrannhet. Det är omöjligt att bygga en helt felfri konstruktion, det kommer alltid att finnas små interna fel. Det krävdes en slags paradigmskifte för att tillfredsställa den ökade efterfrågan på noggranna, snabba och kostnadseffektiva koordinatmätmaskiner med flexibel användning i olika driftmiljöer.

Under de senaste decennierna har introduktionen och den kontinuerliga förbättringen av metoder för programvarubaserad felkompensation gjort det möjligt för CMM-tillverkare att bryta trenden och effektivt möta kundernas krav. Programvarubaserad kompensation av mätfel är inte en bot för alla konstruktionsproblem, och den gör det inte möjligt för CMM-tillverkare att tillämpa slarviga konstruktionsprinciper, göra olämpliga materialval eller kompromissa med konstruktionskvaliteten.

På den mest grundläggande nivån tillhandahåller en CMM ett koordinatsystem som definierar placeringen av datapunkter i rymden. Koordinatsystemet förverkligas i koordinatmätmaskinens mekaniska struktur med linjära skalor. En del slags probningssystem används i samband med linjära skalor för att identifiera placeringen av mätpunkter på detaljen som mäts. Om en koordinatmätmaskin hade en teoretiskt perfekt mekanisk struktur, skulle skalorna med X-, Y- och Z-mätvärden motsvara mätspetsens position på detaljen perfekt. Eftersom det inte finns någon perfekt koordinatmätmaskin i verkligheten, bidrar många felkällor till att skapa små skillnader mellan skalavläsningarna och den faktiska probpositionen. Det definieras som sfel.

Programvarans felkompensation skapades för att kompensera det inneboende felet i alla CMM-konstruktioner. Den bygger på idén att om vi kan förstå och matematiskt beskriva koordinatmätmaskinens förutsägbara mätfelkällor, kan styrprogrammet för koordinatmätmaskinen automatiskt korrigera mätningarna. I detta sammanhang är programvaran för felkompensation en metod att justera avläsningarna av mätspetsens position på CMM-skalan för systemfel enligt resultatet på CMM-skalan.

Den funktionen infördes i koordinatmätmaskiner för några decennier sedan. Kompensationstekniken har blivit allt mer sofistikerad och omfattar både statiska, geometriska fel och alla slags dynamiska och termiska, geometriska fel. Statiska, geometriska fel är fel som orsakas av mikroskopiska defekter på gejdrar och skalor som leder till fel på den uppmätta placeringen av mätspetsen när maskinen står stilla. Termiska fel är förändringar av maskinens geometri som orsakas av temperaturförändringar. I sin mest grundläggande form omfattar justering av termiska fel enkel linjär justering av skalor på grund av termisk utvidgning och sammandragning samt mer avancerade metoder för kompensation av termiskt icke-linjära förändringar av strukturen.

Eftersom det endast går att justera för kända och väldefinierade systemfel, är en viktig förutsättning för framgångsrik tillämpning av programvarans felkompensation en ”välfungerande”, repeterbar CMM. En CMM som baseras på stabila konstruktionsprinciper och är byggd med kvalitetskomponenter av behörig personal som är utbildad för att montera maskiner med högsta möjliga konstruktionskvalitet.

De viktigaste konstruktionsparametrarna för koordinatmätmaskinerna omfattar vikten för den rörliga massan och den fysiska strukturens statiska, dynamiska och termiska egenskaper. Användning av lättviktskomponenter i strukturens rörliga del minskar krafterna som krävs för att accelerera dem under maskindriften, vilket ger möjlighet att använda mindre kraftfulla och svalare motorer samtidigt ramarna inte förvrids på grund av tröghet.

Konstruktionsutmaningen är att kompromissa mellan stelhet och vikt. Därför är materialvalet väldigt viktigt, särskilt som det påverkar de andra kraven på termisk stabilitet och dynamiska egenskaper. Det gör aluminium extra lämpligt. Även om det har en specifik vikt som liknar granit, gör nya processer för strängsprutning att det går att tillverka stora aluminiumkonstruktioner med placering av materialet precis där det påverkar stelheten mest. Konstruktioner med relativt tunna väggar med material som är längre från böjens neutrala axel resulterar i den största strukturella stelheten med den minsta vikten. Det är viktigt att minimera uppbyggnaden av termiska gradienter inom konstruktionen för att minska ramförvrängningen.

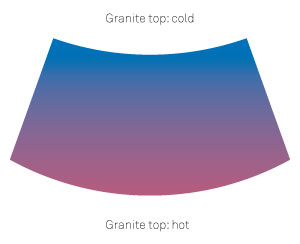

Gradienter kan byggas upp när en komponent långsamt reagerar på temperaturförändringar. Ett bra exempel är när en stor platta av granit exponeras för temperaturförändringar. På grund av granitens låga termiska ledning och stora massa, rör sig långsamt genom materialet. Det leder till ojämn temperaturspridning i graniten. Om spridningen är ojämn (över och under centrum), uppstår skillnader i utvidgningen eller sammandragningen av den övre och nedre ytan och därmed böjs graniten. Tro det eller ej, granit kan faktiskt böja sig! Å andra sidan har aluminium en hög koefficient för termisk ledningsförmåga. Värmen som kommer in i en aluminiumkonstruktion sprids snabbt genom materialet och därmed förebyggs uppbyggnaden av termiska gradienter med böjning som följd.

Granitens låga koefficient för termisk ledningsförmåga orsakar en långsam värmeledning som kan resultera i stora termiska gradienter inuti en tjock granitplatta. Av figuren (överdriven för ökad tydlighet) framgår att graniten böjs när de motsatta ytorna utvidgas eller sammandras på olika sätt. Aluminium däremot leder snabbt värme på grund av den mycket högre koefficienten för termisk ledningsförmåga, och därmed undviks termisk geometrisk förvrängning.

Hur kan konstruktionskoncepten fungera i en verklig CMM-konstruktion? Koordinatmätmaskinen Brown & Sharpe Global, en koordinatmätmaskin av portaltyp med luftlager som är tillverkad av Hexagon Metrology Inc., är ett känt exempel på tillämpning av moderna CMM-konstruktionsprinciper. De viktigaste faktorerna vid konstruktionen av Global är noggrannhet, genomloppstid och miljömässig flexibilitet. Granit används för den fasta basen i CMM som den rörliga portalen körs på.

Även med de dåliga termiska egenskaperna, är granit ett utmärkt val för en plan arbetsyta av hög kvalitet med extrem hållbarhet. Förbättringar inom bearbetningen av granit tillåter tillverkning av en granitbas i en del med integrerade gejdrar för luftlager. Dessutom är granitbasen i Global tung och kan kombineras med passiva isoleringsplattor av elastomerer, vilket isolerar maskinen från vibrationer som kan ha en negativ inverkan på noggrannheten och repeterbarheten.

Tricision

Ur termisk synpunkt är valet av granit mindre gynnsamt eftersom den stora granitbasen tenderar att drabbas av termisk böjning på grund av temperaturförändringar inom installationsmiljön. Men den termiska böjningen är mycket förutsägbar och mycket lämplig för programvara för felkompensation. Flera temperatursensorer på granitbasens övre och nedre del används för att korrigera för de geometriska felen i CMM-konstruktionen som beror på termisk böjning av graniten, även när böjningen är asymmetrisk. Det är en väldigt effektiv kompensation.

Aluminium och stål har olika termiska utvidgningsegenskaper och det kan orsaka problem om gränssnittet mellan materialen inte har korrekt utformning. Om två material med olika egenskaper för den termiska utvidgningen har en stel sammanfogning, kan de förvrängas på oförutsägbara sätt. I Global åtgärdas detta problem genom att stålskalor monteras på aluminiumkonstruktionen. Skalorna sätts fast i en ände av maskinens konstruktion och kan utvidgas och sammandras längs hela skalans längd oberoende av aluminiumkonstruktionen. Det gör att de båda materialen kan utvidgas och sammandras oberoende av varandra på ett välordnat och förutsägbart sätt och felet som uppstår genom den välordnade linjära utvidgningen av stålskalor kan lätt korrigeras. Till skillnad från den statiska basen, kan den rörliga portalen i Global tillverkas helt av gjuten och strängpressad aluminium. Som vi vet har aluminium goda termiska egenskaper med hänsyn på CMM-konstruktion. Men skalorna som bestämmer proben position inom koordinatmätmaskinens mätvolym, är tillverkade av stål.

X-bommen och Z-skenan i Global är tillverkade av strängpressad aluminium, medan benen och XZ-vagnen är gjutna i aluminium. Som tidigare nämnt är granit är bra lösning för den statiska basen, men det är en mindre bra lösning för den rörliga strukturen. Det är ett klokt konstruktionsval att kompensera för den termiska böjningen av graniten i basen så att det går att utnyttja arbetsytans åtråvärda egenskaper. Men när det gäller den rörliga konstruktionen är det bara negativt. Med aluminium i den rörliga portalens komponenter uppnås stelhet, lätt vikt och termisk stabilitet som är en del av de nyckelfaktorer som gör koordinatmätmaskinen Global noggrann, snabb och relativt okänslig för den termiska miljön.

Koordinatmätmaskinen Global använder teknik för både statisk, geometrisk och termisk felkompensation för att uppnå hög noggrannhet och miljömässig flexibilitet. Metoden som används för kompensation av statiska geometriska fel består av fyra huvudsteg:

- Mätning av fel på de enskilda Global-koordinatmätmaskinerna (datainsamling)

- Beräkning av korrigeringsvärden och lagring i en korrigeringstabell (felkartan)

- Tillämpning av felkorrigeringsvärden med hjälp av styrprogrammet under CMM-driften

- Verifiering av koordinatmätmaskinens arbete

Felkartan för Global är baserad på en allmän rörelsemodell för tre nominellt rätvinkliga axlar. Syftet med den här modellen är att beräkna den kombinerade effekten som alla geometriska fel i alla axlar har på probspetsen. Den kombinerade effekten är felkorrigeringen som ska läggas till skalavläsningen.

Korrigeringen för granitens böjning och skalans utvidgning och sammandragning som beskrivs ovan är exempel på termisk felkompensation av konstruktionen som används i Global. Kom ihåg att termiska fel är förändringar i maskinens geometri som orsakas av förändringar i den termiska miljön. Effekten av termiska fel på probspetsens position liknar effekten av statiska geometrifel. Den största skillnaden är deras grundorsak. Statiska geometriska fel är en egenskap i den fullständigt monterade maskinen. De förändras i princip inte med tiden. Därför kan de inhämtas vid en punkt i taget och lagras i en datafil.

Däremot är termiska fel en effekt av både den termiska miljön och maskinens termiska respons. De här felen ändras konstant om inte maskinen är placerad i en miljö med strängt kontrollerad temperatur. För att beräkna effekterna av termiska fel på positionen för probspetsen behöver vi en temperaturmodell som beskriver maskinens termiska beteende samt inmatningsvärden som beskriver den termiska miljön. Inmatningsvärdena är maskinytans temperaturer som mäts med temperatursensorer på olika platser på maskinen.

Även om en del modeller använder fler sensorer, har de flesta Global-modellerna elva temperatursensorer som är placerade i hela konstruktionen. Två sensorer per axel för att kompensera för linjär utvidgning och sammandragning, fyra sensorer på graniten (två i den övre delen och två i den nedre delen) för att kompensera för granitböjning och en på delen som ska mätas.

Sammanfattningsvis, omfattar konstruktionen av de nya koordinatmätmaskinerna kompromisser med noggrannheten, genomloppstid och miljömässig flexibilitet för att nämna några av de viktigaste parametrarna. Genom att fatta intelligenta beslut om konstruktionen som val och tillämpning av korrekta material och utnyttja kompensation för programvarufel, kan dagens CMM-konstruktörer balansera konstruktionsparametrarna för koordinatmätmaskinerna för att tillhandahålla verkliga metrologilösningar.

Eric Bennett är en produktmanager på Hexagon, med ansvar för marknadsföringen av koordinatmätmaskiner av portaltyp på företagets huvudkontor i Quonset Point, Rhode Island. Eric har över tio års erfarenhet inom koordinatmätning och har en kandidatexamen i fysik och en masterexamen i både fysik och datavetenskap.

Wim Weekers är Chief Metrologist på Hexagon. Wim är född i Nederländerna och har en ingenjörsexamen från tekniska högskolan i Eindhoven där han specialiserade sig på precisionsteknik och metrologi. Wim flyttade till USA 1997 och har arbetat för Hexagon Metrology sedan dess med ledande forskning och utveckling. Hans specialområden är CMM-noggrannhet, felkompensation och testning.