Libro blanco: Conceptos de diseño de MMC moderna

Históricamente, las mejoras en la precisión de medición de la MMC se debían casi por completo a la precisión mecánica del hardware de la MMC y a la capacidad para mantener la estabilidad térmica del entorno de funcionamiento.

Contacto

Las máquinas de medición de coordenadas (MMCs) se usan prácticamente en todas las industrias que requieren de una inspección dimensional precisa de las piezas fabricadas. En el entorno competitivo actual, los fabricantes requieren MMCs que sean precisas, fiables, rápidas, económicas y que proporcionen una máxima flexibilidad con respecto al entorno de funcionamiento.

Para cumplir con estos requerimientos a menudo conflictivos y ofrecer un valor máximo en los productos entregados a sus clientes, los fabricantes de MMCs deben tomar decisiones de diseño bien informadas, hacer una selección inteligente del material y usar técnicas nuevas.

MMC global

El resultado final debe ser una máquina asequible que sea de alta precisión, que mida las piezas rápidamente y que sea relativamente insensible al entorno. La clave para lograr este objetivo consiste en la gestión cuidadosa del error intrínseco de la máquina.

Históricamente, las mejoras en la precisión de medición de la MMC se debían casi por completo a la precisión mecánica del hardware de la MMC y a la capacidad para mantener la estabilidad térmica del entorno de funcionamiento. Por lo tanto, en los inicios de la industria, para lograr la precisión de medición cada vez más exigente requerida para cubrir las tolerancias más pequeñas de las piezas, los componentes de las MMCs deben ser fabricados con precisión cada vez mayor: las estructuras de las máquinas eran más rígidas, las guías eran más rectas, las transmisiones más fluidas, las escalas más precisas y así sucesivamente.

Al mismo tiempo, el entorno de funcionamiento debía ser controlado más estrechamente para reducir los efectos de los errores de medición inducidos térmicamente. El impacto de esta dirección del diseño resultaba en un incremento de los gastos para el cliente, debido a las cantidades cada vez mayores del valor agregado a los componentes físicos. Claramente, esta tendencia no podía continuar indefinidamente, tanto desde la perspectiva de los gastos y al disminuir los retornos de especificaciones cada vez más eficientes para la precisión mecánica y térmica: es imposible construir una estructura sin error alguno, siempre quedará algún error estructural intrínseco. Lo que se necesitaba era una especie de paradigma para satisfacer la creciente demanda de MMCs precisas, fiables y económicas, ofreciendo al mismo tiempo flexibilidad con respecto al entorno de funcionamiento.

La introducción y continua mejora de software basado en técnicas de compensación del error durante las últimas décadas ha permitido que los fabricantes de MMCs rompan con esta tendencia y puedan satisfacer de forma efectiva las necesidades de sus clientes. Para ellos, la compensación del error de medición del software no es una solución para todos los problemas de diseño, ni tampoco permite a los fabricantes de MMCs aplicar principios sin cuidado, hacer elecciones de material no apropiado o escatimar en la calidad de la construcción.

En su nivel más básico, una MMC proporciona un sistema de coordenadas que define la ubicación de los puntos de datos en el espacio. Este sistema de coordenadas se encuentra físicamente en la estructura mecánica de la MMC usando escalas lineales. Algunos tipos de sistemas de palpador se usan en combinación con las escalas lineales para identificar la ubicación de los puntos de medición de la pieza que se mide. En el caso de una MMC teórica con una estructura "mecánicamente perfecta", las lecturas X, Y y Z de la escala corresponderían perfectamente con la posición actual de la punta del palpador sobre la pieza. En realidad, ya que la MMC "mecánicamente perfecta" no existe, muchas fuentes de error contribuyen a que exista una pequeña diferencia entre las lecturas de la escala y la posición verdadera del palpador. Esto se define como error de medición.

El concepto de cómo compensar el error intrínseco presente en cualquier estructura de una MMC fue resuelto con la compensación del error del software, el cual se basa en la idea de que si es posible entender y expresar matemáticamente las fuentes de error de medición predecible de una MMC, el software del controlador de la MMC puede corregir automáticamente las mediciones. En este contexto, la compensación del error del software es simplemente un método para corregir las lecturas de la escala de la MMC para los errores sistemáticos en la posición de la punta del palpador según lo informan las escalas de la MMC.

Esta propiedad se introdujo en una MMC hace algunas décadas. Con el tiempo, estas técnicas de compensación se han hecho más sofisticadas, abarcando errores tanto geométricos estáticos como todo tipo de errores de geometría dinámicos y térmicos inducidos. Los errores geométricos estáticos son aquellos provocados por las imperfecciones microscópicas en las formas de las guías y los sistemas de escala que provocan errores en la ubicación medida de la punta del palpador cuando la máquina no está en movimiento. Los errores térmicos son cambios en la geometría de la máquina provocados por los cambios en la temperatura. En su forma más básica, la corrección del error térmico incluye la corrección lineal simple de las escalas debido a la expansión y contracción, hasta métodos más elaborados para compensar los cambios no lineales térmicamente inducidos en la estructura.

Ya que solo es viable corregir lo conocido, los errores sistemáticos bien caracterizados, un requisito previo importante para la aplicación exitosa de la compensación del error del software es una MMC repetible y con un "comportamiento correcto". Es decir, una MMC basada en principios sólidos de diseño y construida con componentes de calidad por un equipo de técnicos altamente capacitados para ensamblar una máquina con la más alta calidad posible de construcción mecánica.

Los principales parámetros estructurales de una MMC incluyen el peso de la masa en movimiento y las propiedades estáticas, dinámicas y térmicas de la estructura física. El uso de componentes ligeros en la pieza móvil de la estructura reduce las fuerzas necesarias para acelelarlas durante el movimiento de la máquina, resultando en la capacidad de usar motores menos poderosos y más fríos y que provoquen menor distorsión de la estructura debido a la inercia.

El reto del diseño consiste en encontrar un buen balance entre la rigidez y el peso. Por lo tanto, la selección del material resulta extremadamente crítica, especialmente debido a que afecta a los otros requerimientos de estabilidad térmica y a las propiedades dinámicas. A este respecto, el aluminio resulta especialmente atractivo. Aunque tiene un peso específico parecido al del granito, los procesos modernos de extrusión permiten la fabricación de grandes elementos estructurales de aluminio con el material localizado específicamente donde se presentan los mayores impactos en la rigidez. Las estructuras relativamente delgadas de las paredes con el material lejos del eje neutral de doblado, provocará una mayor rigidez estructural con la menor cantidad de peso. Es importante que sea minimizada la construcción de gradientes térmicos dentro de la estructura para reducir la distorsión del bastidor.

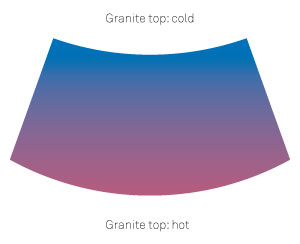

El bajo coeficiente de conductividad térmica del granito provoca una lenta conducción de calor, resultando en grandes gradientes térmicos dentro de una losa delgada de granito. Como se muestra en la ilustración (exagerada con propósitos de claridad), esto provoca que el granito se doble conforme las superficies opuestas se expanden o contraen de forma diferencial. Por otro lado, el aluminio conduce rápidamente el calor debido a su coeficiente mucho mayor de conductividad térmica, evitando así la distorsión geométrica inducida térmicamente.

¿Cómo funcionan estos conceptos de diseño en un diseño real de una MMC? La MMC Brown & Sharpe Global, una MMC de puente móvil y con cojinetes de aire, fabricada por Hexagon Metrology, Inc., es un buen ejemplo de la aplicación de los principios de diseño de una MMC moderna. Para la Global, los elementos de diseño principales fueron la precisión, el rendimiento y la flexibilidad con el entorno. El granito se usa para la base fija de la MMC sobre la cual se desplaza el puente móvil.

Aún con sus pobres propiedades térmicas, el granito sigue siendo una excelente elección para una superficie de trabajo delgada de alta calidad con extrema durabilidad. Las mejoras en los procesos de mecanizado del granito permiten la fabricación de una base de granito de una sola pieza con guías integradas para los cojinetes de aire. Además, el granito de la base Global es pesado, y combinado con los cojines amortiguadores pasivos de aislamiento elastomérico, sirve para aislar a la máquina de las vibraciones del entorno que tienen un efecto negativo en la precisión y en la redundancia.

Tricision

Desde un punto de vista térmico, la elección del granito es menos favorable porque la base grande de granito es propensa al doblado térmico provocado por los cambios de temperatura en el entorno de la instalación. Sin embargo, este doblado térmico es muy predecible y adecuado para la compensación del error del software. Se usan múltiples sensores de temperatura en la parte superior e inferior del granito para corregir los errores de geometría en la estructura de la MMC que resulta del doblado de granito inducido térmicamente, aún cuando este doblado sea asimétrico. Este método de compensación ha demostrado su gran eficiencia en la práctica.

El aluminio y el acero tienen propiedades de expansión diferentes, los cuales pueden provocar problemas si del diseño de la interfaz entre los materiales no se diseña correctamente. Al unir de forma rígida dos materiales con propiedades de expansión térmica diferente, habrá una tendencia a la distorsión difícil de predecir. El diseño de la Global resuelve este problema con la forma de aplicar las escalas de acero a la estructura de aluminio; las escalas se fijan a la estructura de la máquina en un extremo y permiten la expansión y contracción a lo largo de toda la longitud de la escala, independientemente de la estructura de aluminio. Por lo tanto, los dos materiales se pueden expandir y contraer de forma independiente uno del otro de manera controlada y predecible y el error introducido por la expansión lineal de las escalas de acero se corrige fácilmente. En contraste con la base estática, la estructura móvil del puente de la Global se compone por completo de sellos y colados de aluminio. Como sabemos, el aluminio posee buenas propiedades térmicas con respecto al diseño de la MMC. Sin embargo, las escalas, que finalmente determinan la posición del palpador dentro del volumen de medición de la MMC, están fabricados con acero.

El rayo X y la guía Z de Global son extrusiones de aluminio, mientras que las patas y el mecanismo de avance son colados de aluminio. Como se explicó anteriormente, el granito es una buena solución para la base estática, pero no es ideal para la estructura móvil. En tanto que es una buena idea de diseño compensar el doblado térmico del granito en la base (para aprovechar las propiedades de la superficie de trabajo deseable), no da buenos resultados cuando se trata de la estructura móvil. El aluminio para los componentes móviles del puente proporciona rigidez, un peso ligero y estabilidad térmica, que son algunos de los elementos clave para hacer de la Global, unaMMC precisa, rápida y relativamente insensibe a su entorno térmico.

Las Global MMC usan técnicas de compensación de errores geométricos estáticos como térmicos para obtener una alta precisión y flexibilidad con el entorno. El método para la compensación de los errores geométricos estáticos consiste de los siguientes cuatro pasos:

- Medición de errores en cada Global MMC individual (toma de datos)

- Cálculo de valores de corrección y almacenamiento en una tabla de corrección (el mapa de error)

- Aplicación de los valores de corrección del error por el software del controlador durante el funcionamiento de la MMC

- Verificación del funcionamiento de la MMC

El mapa de error global está basado en un modelo cinemático de tres ejes nominalmente perpendiculares. El propósito de este modelo consiste en calcular el efecto combinado de todos los errores geométricos de todos los ejes en la posición de la punta del palpador. El efecto combinado es la corrección del error que se agrega a las lecturas de la escala.

Las correcciones del doblado del granito y la expansión y contracción de la escala descritas previamente, son ejemplos de la compensación del error térmico usado en el diseño de Global. Recuerde que los errores térmicos son cambios en la geometría de la máquina provocados por los cambios en el entorno térmico. Los efectos de los errores térmicos en la ubicación de la punta del palpador son iguales al efecto de los errores geométricos estáticos. La principal diferencia se encuentra en la causa del origen. Los errores geométricos estáticos son una propiedad solo de la máquina completamente ensamblada. En principio, no varían con el tiempo. Por lo tanto, es posible capturarlos en un punto en el tiempo y guardarlos en un archivo de datos.

En contraste, los errores térmicos son una función del entorno térmico y de la respuesta térmica de la máquina. Estos errores varían constantemente, a menos que la máquina se encuentre en un entorno con temperatura controlada. Con el fin de calcular los efectos de los errores térmicos en la ubicación de la punta del palpador, es necesario un modelo de temperatura que caracterice el comportamiento térmico de la máquina, así como los valores de entrada que caracterizan el entorno térmico. Los valores de entrada son las temperaturas de la superficie de la máquina medidas por sensores de temperatura en diversas ubicaciones en la máquina.

Aunque algunos modelos usan más sensores, la mayoría de los modelos de Global usan once sensores de temperatura localizados en toda la estructura: dose sensores por eje para compensar la expansión y contracción lineal de las escalas, cuatro sensores en el granito (dos en la parte superior y dos en la parte inferior) para compensar el doblado del granito y uno en la pieza que será medida.

En resumen, el diseño de la MMC moderna incluye soluciones que involucran precisión, rendimiento y flexibilidad con el entorno por nombrar algunos de los parámetros más importantes. Al tomar decisiones de diseño inteligentes que incluyen la selección y la aplicación de los materiales apropiados y al aprovechar la compensación del error del software, el diseñador actual de MMCs puede encontrar un balance entre los parámetros de diseño de la MMC para proporcionar soluciones de metrología para el mundo real.

Eric Bennett es Gerente de producto en Hexagon Metrology, responsable de la mercadotecnia de las máquinas de medición de coordenadas de puente en las oficinas de la empresa en Quonset Point, Rhode Island. Eric tiene más de diez años de experiencia en el campo de la metrología de coordenadas y cuenta con una licenciatura en Física y una maestría en Ciencias tanto en física de ingeniería y ciencias de la computación.

Wim Weekers es el Jefe de Metrología en Hexagon Metrology. Wim nació en los Países Bajos y cuenta con un Doctorado en Ingeniería mecánica por la Eindhoven University of Technology, donde se especializó en ingeniería de precisión y metrología. Wim se mudó a los EE.UU. en 1997, donde ha trabajado para Hexagon Metrology haciendo investigación y desarrollo en liderazgo de la industria desde entonces. Su principales áreas de interés son la precisión de las MMCs, compensación del error y pruebas.