Техническое описание: Концепции конструкции современных КИМ

Исторически повышение точности измерения КИМ в основном было связано с механической точностью оборудования КИМ и со способностью поддерживать температурную стабильность рабочих условий.

Свяжитесь с нами

Координатно-измерительные машины (КИМ) используются практически во всех отраслях промышленности, где требуется точный контроль размеров изготавливаемых деталей. В современных конкурентных условиях производители требуют от КИМ точности, надежности, быстроты, экономичности и максимальной гибкости в соответствии с условиями работы.

Чтобы выполнить эти зачастую противоречивые требования и придать продукту, поставляемому клиентам, наибольшую ценность, производители КИМ должны принимать обоснованные конструктивные решения, делать разумный выбор материала и использовать современные технологии.

Чтобы выполнить эти зачастую противоречивые требования и придать продукту, поставляемому клиентам, наибольшую ценность, производители КИМ должны принимать обоснованные конструктивные решения, делать разумный выбор материала и использовать современные технологии.

Глобальные КИМ

Конечным результатом должна явиться доступная по цене машина, имеющая максимально возможную точность, производящая измерение деталей быстро и относительно нечувствительная к окружающим условиям. Ключом для достижения этих целей является тщательная работа над внутренней ошибкой машины.

Исторически повышение точности измерения КИМ в основном было связано с механической точностью оборудования КИМ и со способностью поддерживать температурную стабильность рабочих условий. Так, на заре промышленной эры, в целях достижения возрастающей точности измерения, необходимой для соблюдения ужесточающихся требований по допускам, компоненты КИМ должны были изготавливаться более тщательно: каркасы машин делались более жесткими, направляющие более прямыми, приводы более плавными, шкалы более точными и т.д.

Одновременно с этим, необходимо было более тщательно контролировать рабочую среду, чтобы снизить влияние ошибки измерений, вызванной колебанием температуры. Такое направление проектирования увеличивало затраты клиентов вследствие постоянно увеличивающейся добавленной стоимости физических компонентов. Ясно, что этот путь не мог продолжаться бесконечно как с точки зрения издержек, так и с точки зрения уменьшения отдачи от все более ужесточавшихся требований по допускам для обеспечения механической и температурной точности -- невозможно построить конструкцию без каких-либо ошибок; некоторая внутренняя ошибка конструкции всегда будет присутствовать. Необходимо было некоторое изменение парадигмы, с тем чтобы удовлетворить растущие требования точности, надежности, скорости и экономичности КИМ, при этом обеспечивая гибкость по отношению к рабочей среде.

Внедрение и постоянное улучшение программного обеспечения, основанного на технологиях компенсации ошибок измерения, за последние несколько десятилетий дало возможность производителям КИМ сломать существующий тренд и найти эффективное решение, удовлетворяющее требования клиентов. И все-таки программная компенсация ошибки измерения не является панацеей от всех проблем конструкции; она также не дает производителям КИМ использовать неточные конструктивные принципы, выбирать неправильный материал или скупиться на качество сборки.

В самом примитивном рассмотрении КИМ представляет собой систему координат, которая определяет положение точек данных в пространстве. Эта система координат физически воплощается в механической конструкции КИМ с использованием линейных шкал. Для определения расположения точек на измеряемой детали совместно с линейными шкалами используются зондирующие системы определенных типов. В случае теоретической КИМ с «идеальной механической» конструкцией показания по осям X, Y и Z могут идеально соответствовать действительному положению наконечника щупа на детали. В действительности, поскольку «механически идеальных» КИМ не существует, большое количество источников ошибок вносят небольшие расхождения между показаниями шкалы и истинным положением щупа. Это называется ошибкой измерения.

Концепция компенсации погрешностей, присущих любой конструкции КИМ, была реализована с помощью программной компенсации, которая основывалась на идее, что, если мы можем понять и математически описать предсказуемую ошибку измерения КИМ, программное обеспечение контроллера КИМ может автоматически корректировать эти измерения. В этом смысле, компенсация ошибки измерения -- это просто метод корректирования шкалы КИМ на величину систематических ошибок положения наконечника щупа, отображаемого шкалой КИМ.

Эта функция КИМ была впервые представлена несколько десятилетий назад. По прошествии времени эти методы компенсации стали более совершенными, охватив как статические геометрические ошибки, так и все виды динамических ошибок, а также геометрических ошибок, вызванных влиянием температуры. Статические геометрические ошибки -- это ошибки, вызванные микроскопическими дефектами формы направляющих и систем шкал, которые приводят к образованию ошибок измеренного положения наконечника щупа, когда машина полностью неподвижна. Температурные ошибки -- это изменения геометрии машины, вызванные изменениями температуры. В наиболее общем виде коррекция температурных ошибок включает в себя от простой линейной коррекции шкалы вследствие теплового расширения и сжатия до более сложных способов компенсации нелинейных изменений в конструкции, вызванных колебанием температуры.

Поскольку это осуществимо только для коррекции известных, хорошо изученных систематических ошибок, важной предпосылкой для успешного применения программной компенсации ошибок является КИМ, "ведущая себя хорошо" в смысле повторяемости результатов. Например, это может быть КИМ, созданная на надежных конструкционных принципах, выполненная из качественных деталей коллективом высококлассных технических специалистов, специально обученных сборке машин с максимально высоким механическим качеством сборки.

Основные конструктивные параметры КИМ включают в себя вес подвижных элементов, а также статические, динамические и тепловые свойства физической конструкции. Использование сверхлегких компонентов в движущейся части конструкции приводит к уменьшению сил, необходимых для придания им ускорения при перемещении машины, что дает возможность использовать менее мощные двигатели привода и одновременно при этом вызывает меньшие искажения формы рамы вследствие действия сил инерции.

Проблемой для конструктора является отыскание компромисса между жесткостью и весом. Так, чрезвычайно важным оказывается выбор материала, тем более что он оказывает влияние на другие требования температурной стабильности и динамических свойств. Алюминий является особенно привлекательным материалом в этом отношении. Хотя он имеет удельный вес такой же как у гранита, современные экструзионные процессы позволяют изготавливать крупные конструкционные элементы из алюминия, располагая материал именно в тех местах, где он наибольшим образом влияет на жесткость. Относительно тонкие стенки конструкции и расположение материала на удалении от средней оси изгиба обеспечивает придание максимальной жесткости при минимальном весе конструкции. При этом важно, что рост градиентов температуры в пределах конструкции сведен к минимуму, что позволяет минимизировать искажение параметров рамы.

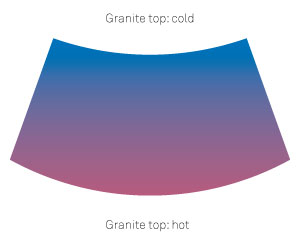

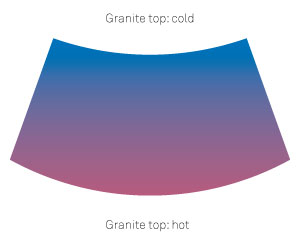

Температурные градиенты могут возникать в случае, когда деталь медленно реагирует на колебания температуры. Хорошим примером может служить большая плита гранита, подвергаемая колебаниям температуры. Вследствие низкой теплопроводности и большой массы гранита, тепло будет медленно проходить по материалу. Это приводит к неравномерному температурному распределению внутри гранита. Если это распределение асимметрично (верх и низ относительно центра), это приведет к различию в расширении или сжатии верхней и нижней поверхностей и, соответственно, вызовет изгибание гранита. (Да, хотите -- верьте, хотите -- нет, но гранит изгибается!) С другой стороны, алюминий имеет высокий коэффициент теплопроводности; тепло попадает в алюминиевую конструкцию и быстро передается по всему материалу, исключая возникновение температурных градиентов, приводящих к изгибанию.

Низкий коэффициент теплопроводности гранита приводит к медленному распространению тепла, что может привести к возникновению больших температурных градиентов внутри толстой гранитной плиты. Как показано на рисунке (увеличено для ясности), это вызывает изгибание гранита, поскольку противоположные поверхности расширяются и сжимаются по-разному. С другой стороны, алюминий быстро проводит тепло благодаря более высокому коэффициенту теплопроводности, что предотвращает искажение геометрических характеристик, вызванное температурой.

Какую роль эти концепции играют в реальных конструкциях КИМ? КИМ Global, с подвижным мостом, воздушными подшипниками, изготавливаемые Hexagon Metrology, Inc., -- хорошо известные примеры применения современных принципов конструкции КИМ. В случае модели Global, основными движущими принципами конструкции стали точность, пропускная способность и гибкость по отношению к окружающей среде. В качестве неподвижного основания КИМ использовался гранит, по которому двигался мост.

Даже несмотря на плохие тепловые свойства гранита, он остается превосходным выбором для высококачественной плоской рабочей поверхности, имеющей повышенную износостойкость. Достижения в процессах обработки гранита позволяют изготавливать монолитные гранитные основания с заделанными в них направляющими для воздушных подшипников. Кроме того, гранитное основание Global тяжелое и, в сочетании с пассивными эластичными изолирующими прокладками, оно позволяет изолировать машину от внешних вибраций, которые оказывают отрицательное влияние на точность и воспроизводимость результатов.

Исторически повышение точности измерения КИМ в основном было связано с механической точностью оборудования КИМ и со способностью поддерживать температурную стабильность рабочих условий. Так, на заре промышленной эры, в целях достижения возрастающей точности измерения, необходимой для соблюдения ужесточающихся требований по допускам, компоненты КИМ должны были изготавливаться более тщательно: каркасы машин делались более жесткими, направляющие более прямыми, приводы более плавными, шкалы более точными и т.д.

Одновременно с этим, необходимо было более тщательно контролировать рабочую среду, чтобы снизить влияние ошибки измерений, вызванной колебанием температуры. Такое направление проектирования увеличивало затраты клиентов вследствие постоянно увеличивающейся добавленной стоимости физических компонентов. Ясно, что этот путь не мог продолжаться бесконечно как с точки зрения издержек, так и с точки зрения уменьшения отдачи от все более ужесточавшихся требований по допускам для обеспечения механической и температурной точности -- невозможно построить конструкцию без каких-либо ошибок; некоторая внутренняя ошибка конструкции всегда будет присутствовать. Необходимо было некоторое изменение парадигмы, с тем чтобы удовлетворить растущие требования точности, надежности, скорости и экономичности КИМ, при этом обеспечивая гибкость по отношению к рабочей среде.

Внедрение и постоянное улучшение программного обеспечения, основанного на технологиях компенсации ошибок измерения, за последние несколько десятилетий дало возможность производителям КИМ сломать существующий тренд и найти эффективное решение, удовлетворяющее требования клиентов. И все-таки программная компенсация ошибки измерения не является панацеей от всех проблем конструкции; она также не дает производителям КИМ использовать неточные конструктивные принципы, выбирать неправильный материал или скупиться на качество сборки.

В самом примитивном рассмотрении КИМ представляет собой систему координат, которая определяет положение точек данных в пространстве. Эта система координат физически воплощается в механической конструкции КИМ с использованием линейных шкал. Для определения расположения точек на измеряемой детали совместно с линейными шкалами используются зондирующие системы определенных типов. В случае теоретической КИМ с «идеальной механической» конструкцией показания по осям X, Y и Z могут идеально соответствовать действительному положению наконечника щупа на детали. В действительности, поскольку «механически идеальных» КИМ не существует, большое количество источников ошибок вносят небольшие расхождения между показаниями шкалы и истинным положением щупа. Это называется ошибкой измерения.

Концепция компенсации погрешностей, присущих любой конструкции КИМ, была реализована с помощью программной компенсации, которая основывалась на идее, что, если мы можем понять и математически описать предсказуемую ошибку измерения КИМ, программное обеспечение контроллера КИМ может автоматически корректировать эти измерения. В этом смысле, компенсация ошибки измерения -- это просто метод корректирования шкалы КИМ на величину систематических ошибок положения наконечника щупа, отображаемого шкалой КИМ.

Эта функция КИМ была впервые представлена несколько десятилетий назад. По прошествии времени эти методы компенсации стали более совершенными, охватив как статические геометрические ошибки, так и все виды динамических ошибок, а также геометрических ошибок, вызванных влиянием температуры. Статические геометрические ошибки -- это ошибки, вызванные микроскопическими дефектами формы направляющих и систем шкал, которые приводят к образованию ошибок измеренного положения наконечника щупа, когда машина полностью неподвижна. Температурные ошибки -- это изменения геометрии машины, вызванные изменениями температуры. В наиболее общем виде коррекция температурных ошибок включает в себя от простой линейной коррекции шкалы вследствие теплового расширения и сжатия до более сложных способов компенсации нелинейных изменений в конструкции, вызванных колебанием температуры.

Поскольку это осуществимо только для коррекции известных, хорошо изученных систематических ошибок, важной предпосылкой для успешного применения программной компенсации ошибок является КИМ, "ведущая себя хорошо" в смысле повторяемости результатов. Например, это может быть КИМ, созданная на надежных конструкционных принципах, выполненная из качественных деталей коллективом высококлассных технических специалистов, специально обученных сборке машин с максимально высоким механическим качеством сборки.

Основные конструктивные параметры КИМ включают в себя вес подвижных элементов, а также статические, динамические и тепловые свойства физической конструкции. Использование сверхлегких компонентов в движущейся части конструкции приводит к уменьшению сил, необходимых для придания им ускорения при перемещении машины, что дает возможность использовать менее мощные двигатели привода и одновременно при этом вызывает меньшие искажения формы рамы вследствие действия сил инерции.

Проблемой для конструктора является отыскание компромисса между жесткостью и весом. Так, чрезвычайно важным оказывается выбор материала, тем более что он оказывает влияние на другие требования температурной стабильности и динамических свойств. Алюминий является особенно привлекательным материалом в этом отношении. Хотя он имеет удельный вес такой же как у гранита, современные экструзионные процессы позволяют изготавливать крупные конструкционные элементы из алюминия, располагая материал именно в тех местах, где он наибольшим образом влияет на жесткость. Относительно тонкие стенки конструкции и расположение материала на удалении от средней оси изгиба обеспечивает придание максимальной жесткости при минимальном весе конструкции. При этом важно, что рост градиентов температуры в пределах конструкции сведен к минимуму, что позволяет минимизировать искажение параметров рамы.

Температурные градиенты могут возникать в случае, когда деталь медленно реагирует на колебания температуры. Хорошим примером может служить большая плита гранита, подвергаемая колебаниям температуры. Вследствие низкой теплопроводности и большой массы гранита, тепло будет медленно проходить по материалу. Это приводит к неравномерному температурному распределению внутри гранита. Если это распределение асимметрично (верх и низ относительно центра), это приведет к различию в расширении или сжатии верхней и нижней поверхностей и, соответственно, вызовет изгибание гранита. (Да, хотите -- верьте, хотите -- нет, но гранит изгибается!) С другой стороны, алюминий имеет высокий коэффициент теплопроводности; тепло попадает в алюминиевую конструкцию и быстро передается по всему материалу, исключая возникновение температурных градиентов, приводящих к изгибанию.

Низкий коэффициент теплопроводности гранита приводит к медленному распространению тепла, что может привести к возникновению больших температурных градиентов внутри толстой гранитной плиты. Как показано на рисунке (увеличено для ясности), это вызывает изгибание гранита, поскольку противоположные поверхности расширяются и сжимаются по-разному. С другой стороны, алюминий быстро проводит тепло благодаря более высокому коэффициенту теплопроводности, что предотвращает искажение геометрических характеристик, вызванное температурой.

Какую роль эти концепции играют в реальных конструкциях КИМ? КИМ Global, с подвижным мостом, воздушными подшипниками, изготавливаемые Hexagon Metrology, Inc., -- хорошо известные примеры применения современных принципов конструкции КИМ. В случае модели Global, основными движущими принципами конструкции стали точность, пропускная способность и гибкость по отношению к окружающей среде. В качестве неподвижного основания КИМ использовался гранит, по которому двигался мост.

Даже несмотря на плохие тепловые свойства гранита, он остается превосходным выбором для высококачественной плоской рабочей поверхности, имеющей повышенную износостойкость. Достижения в процессах обработки гранита позволяют изготавливать монолитные гранитные основания с заделанными в них направляющими для воздушных подшипников. Кроме того, гранитное основание Global тяжелое и, в сочетании с пассивными эластичными изолирующими прокладками, оно позволяет изолировать машину от внешних вибраций, которые оказывают отрицательное влияние на точность и воспроизводимость результатов.

Тройное решение

С точки зрения тепловых воздействий, выбор гранита менее предпочтителен, поскольку большое гранитное основание склонно к тепловому изгибу, вызванному колебаниями температуры окружающей среды в месте установки машины. Тем не менее, тепловой изгиб -- очень предсказуемая вещь и также может успешно компенсироваться программным обеспечением. Несколько датчиков температуры на верхней и нижней поверхности гранитного основания используются для коррекции геометрических ошибок в структуре КИМ, вызванных изгибами гранитного основания вследствие влияния температуры, даже если этот изгиб асимметричен. Такой метод компенсации оказался очень эффективным на практике.

Алюминий и сталь имеют разные свойства теплового расширения, что может вызвать проблемы, если сопряжение деталей из этих двух материалов спроектировано неверно. Если два этих материала с сильно различающимися тепловыми свойствами соединяются в жесткую конструкцию, как правило, они будут вносить трудно предсказуемые погрешности. Конструкция Global устраняет эту проблему благодаря конструкции крепления стальных линеек на алюминиевой конструкции; линейки крепятся к раме машины только одним концом и допускают расширение и сжатие по всей длине независимо от алюминиевой конструкции. Таким образом, эти два материала могут расширяться и сжиматься независимо друг от друга хорошо известным, предсказуемым образом; ошибка, вносимая хорошо изученным линейным расширением стальных линеек, легко корректируется. В противоположность статическому основанию, конструкция подвижного моста Global выполнена полностью из экструзионного и литого алюминия. Как известно, алюминий имеет хорошие тепловые свойства с точки зрения конструкции КИМ. Тем не менее, измерительные шкалы, которые в конечном счете определяют положение щупа в измерительном объеме КИМ, изготавливаются из стали.

В машине Global балка оси X и рельса оси Z выполнены из экструзионного алюминия, а опоры и каретка XZ -- из литого алюминия. Как мы указывали выше, гранит представляет собой хорошее решение для статического основания, но оно совсем не годится для подвижных конструкций. Несмотря на то, что смысл компенсации теплового изгиба гранитного основания -- добиться преимущества от использования желательных свойств рабочей поверхности -- все это становится недостатком, когда речь идет о подвижных конструкциях. Алюминий, используемый в деталях подвижного моста, обеспечивает жесткость, малый вес и тепловую стабильность, которые являются ключевыми и делают машину Global точной, быстрой, относительно нечувствительной к температуре окружающей среды.

КИМ Global используют технологии компенсации как статических геометрических, так и тепловых погрешностей, что позволяет добиться высокой точности и гибкости по отношению к окружающей среде. Метод компенсации статических геометрических ошибок состоит из четырех основных шагов:

Карта ошибок Global основывается на общей кинематической модели трех номинально перпендикулярных осей. Назначение этой модели -- расчет суммарных воздействий всех геометрических ошибок по всем осям на положение наконечника щупа. Это суммарное воздействие является коррекцией ошибки, которое прибавляется к показанию по шкале.

Коррекции изгиба гранитного основания и расширения и сжатия измерительных линеек, описанные выше, являются примером компенсации тепловой ошибки, используемой в конструкции Global. Напомним, что температурные ошибки -- это ошибки геометрии машины, вызванные колебаниями температуры окружающей среды. Влияние температурных ошибок на положение наконечника щупа идентичны влиянию статических ошибок геометрических параметров. Основное различие заключается в причине возникновения этих ошибок. Статические геометрические ошибки относятся только к полностью собранной машине. В принципе, они не меняются со временем. Поэтому они могут быть взяты в одной точке в один момент времени и сохранены в файле данных.

Напротив, тепловые ошибки зависят как от температурных условий окружающей среды, так и от температурной реакции машины. Эти ошибки непрерывно изменяются, если машина не находится в среде с жестко контролируемой температурой. Чтобы вычислить влияние температурных ошибок на положение наконечника щупа, нам потребуется температурная модель, которая характеризует поведение машины в условиях меняющейся температуры, а также исходные данные, характеризующие температуру окружающей среды. Входные данные представляют собой значения температуры поверхности машины, измеренные температурными датчиками в разных частях машины.

Хотя некоторые модели используют большее количество данных, модели Global используют одиннадцать температурных датчиков, расположенных по всей конструкции машины: по два датчика на каждую ось для вычисления компенсации линейного расширения и сжатия измерительных шкал, четыре датчика на гранитном основании (два сверху и два снизу) для расчета компенсации изгиба гранитного основания и один на измеряемой детали.

В сумме, конструкция современной КИМ представляет собой компромисс точности, пропускной способности и гибкости в отношении окружающей среды, если мы говорим о наиболее важных параметрах. Создавая «умные» проектные решения, включающие выбор и применение соответствующих материалов, и используя все преимущества программной компенсации ошибок, конструкторы современных КИМ могут балансировать параметрами конструкции КИМ, добиваясь реальных метрологических решений.

Эрик Беннет (Eric Bennett) руководитель производства Hexagon Manufacturing Intelligence отвечает за маркетинг мостовых координатно-измерительных машин в компании Quonset Point с штаб-квартирой в Род-Айленде (Rhode Island). Эрик имеет более чем десятилетний опыт в области координатной метрологии и имеет степень бакалавра искусств по физике и степень магистра наук в области инжиниринга, физики и компьютерных наук.

Вим Викерс (Wim Weekers) работает главным метрологом в Hexagon Manufacturing Intelligence. Вим родился в Нидерландах и имеет степень доктора философии в области проектирования механических систем, полученную в Технологическом университете в г. Эйндховен (Eindhoven), где он специализировался в прецизионном инжиниринге и метрологии. Вим переехал в Соединенные Штаты в 1977 году, где начал работать в Hexagon Manufacturing Intelligence, возглавляя и по сегодняшний день отдел промышленных исследований и разработок. Основные области его интереса -- точность КИМ, компенсация ошибок и тестирование.

Алюминий и сталь имеют разные свойства теплового расширения, что может вызвать проблемы, если сопряжение деталей из этих двух материалов спроектировано неверно. Если два этих материала с сильно различающимися тепловыми свойствами соединяются в жесткую конструкцию, как правило, они будут вносить трудно предсказуемые погрешности. Конструкция Global устраняет эту проблему благодаря конструкции крепления стальных линеек на алюминиевой конструкции; линейки крепятся к раме машины только одним концом и допускают расширение и сжатие по всей длине независимо от алюминиевой конструкции. Таким образом, эти два материала могут расширяться и сжиматься независимо друг от друга хорошо известным, предсказуемым образом; ошибка, вносимая хорошо изученным линейным расширением стальных линеек, легко корректируется. В противоположность статическому основанию, конструкция подвижного моста Global выполнена полностью из экструзионного и литого алюминия. Как известно, алюминий имеет хорошие тепловые свойства с точки зрения конструкции КИМ. Тем не менее, измерительные шкалы, которые в конечном счете определяют положение щупа в измерительном объеме КИМ, изготавливаются из стали.

В машине Global балка оси X и рельса оси Z выполнены из экструзионного алюминия, а опоры и каретка XZ -- из литого алюминия. Как мы указывали выше, гранит представляет собой хорошее решение для статического основания, но оно совсем не годится для подвижных конструкций. Несмотря на то, что смысл компенсации теплового изгиба гранитного основания -- добиться преимущества от использования желательных свойств рабочей поверхности -- все это становится недостатком, когда речь идет о подвижных конструкциях. Алюминий, используемый в деталях подвижного моста, обеспечивает жесткость, малый вес и тепловую стабильность, которые являются ключевыми и делают машину Global точной, быстрой, относительно нечувствительной к температуре окружающей среды.

КИМ Global используют технологии компенсации как статических геометрических, так и тепловых погрешностей, что позволяет добиться высокой точности и гибкости по отношению к окружающей среде. Метод компенсации статических геометрических ошибок состоит из четырех основных шагов:

- Измерение ошибок на каждой отдельной КИМ Global (сбор данных)

- Расчет корректирующих значений и занесение их в коррекционную таблицу (карту ошибок)

- Применение значений коррекции ошибок с помощью программного обеспечения в ходе эксплуатации КИМ

- Верификация работы КИМ

Коррекции изгиба гранитного основания и расширения и сжатия измерительных линеек, описанные выше, являются примером компенсации тепловой ошибки, используемой в конструкции Global. Напомним, что температурные ошибки -- это ошибки геометрии машины, вызванные колебаниями температуры окружающей среды. Влияние температурных ошибок на положение наконечника щупа идентичны влиянию статических ошибок геометрических параметров. Основное различие заключается в причине возникновения этих ошибок. Статические геометрические ошибки относятся только к полностью собранной машине. В принципе, они не меняются со временем. Поэтому они могут быть взяты в одной точке в один момент времени и сохранены в файле данных.

Напротив, тепловые ошибки зависят как от температурных условий окружающей среды, так и от температурной реакции машины. Эти ошибки непрерывно изменяются, если машина не находится в среде с жестко контролируемой температурой. Чтобы вычислить влияние температурных ошибок на положение наконечника щупа, нам потребуется температурная модель, которая характеризует поведение машины в условиях меняющейся температуры, а также исходные данные, характеризующие температуру окружающей среды. Входные данные представляют собой значения температуры поверхности машины, измеренные температурными датчиками в разных частях машины.

Хотя некоторые модели используют большее количество данных, модели Global используют одиннадцать температурных датчиков, расположенных по всей конструкции машины: по два датчика на каждую ось для вычисления компенсации линейного расширения и сжатия измерительных шкал, четыре датчика на гранитном основании (два сверху и два снизу) для расчета компенсации изгиба гранитного основания и один на измеряемой детали.

В сумме, конструкция современной КИМ представляет собой компромисс точности, пропускной способности и гибкости в отношении окружающей среды, если мы говорим о наиболее важных параметрах. Создавая «умные» проектные решения, включающие выбор и применение соответствующих материалов, и используя все преимущества программной компенсации ошибок, конструкторы современных КИМ могут балансировать параметрами конструкции КИМ, добиваясь реальных метрологических решений.

Эрик Беннет (Eric Bennett) руководитель производства Hexagon Manufacturing Intelligence отвечает за маркетинг мостовых координатно-измерительных машин в компании Quonset Point с штаб-квартирой в Род-Айленде (Rhode Island). Эрик имеет более чем десятилетний опыт в области координатной метрологии и имеет степень бакалавра искусств по физике и степень магистра наук в области инжиниринга, физики и компьютерных наук.

Вим Викерс (Wim Weekers) работает главным метрологом в Hexagon Manufacturing Intelligence. Вим родился в Нидерландах и имеет степень доктора философии в области проектирования механических систем, полученную в Технологическом университете в г. Эйндховен (Eindhoven), где он специализировался в прецизионном инжиниринге и метрологии. Вим переехал в Соединенные Штаты в 1977 году, где начал работать в Hexagon Manufacturing Intelligence, возглавляя и по сегодняшний день отдел промышленных исследований и разработок. Основные области его интереса -- точность КИМ, компенсация ошибок и тестирование.