Raport: Koncepcje projektowe nowoczesnych współrzędnościowych maszyn pomiarowych

Dawniej udoskonalenie dokładności pomiarowej współrzędnościowych maszyn pomiarowych (CMM) niemal całkowicie zależało od dokładności mechanicznej struktury maszyny CMM oraz możliwości utrzymania stabilności termicznej środowiska pracy.

Kontakt

Współrzędnościowe maszyny pomiarowe (CMM) wykorzystywane są niemal w każdym sektorze przemysłowym, który wymaga dokładnych pomiarów wymiarowych produkowanych części. W dobie coraz większej konkurencji producenci wymagają, aby maszyny CMM były dokładne, niezawodne, szybkie, ekonomiczne i maksymalnie elastyczne, jeśli chodzi o środowisko pracy.

Aby sprostać tym jakże często sprzecznym wymaganiom i dostarczyć klientom produkty najwyższej jakości, producenci współrzędnościowych maszyn pomiarowych muszą podejmować dobrze przemyślane, oparte na informacjach decyzje, dokonywać inteligentnego wyboru materiałów i wdrażać nowoczesne technologie.

Współrzędnościowa Maszyna Pomiarowa GLOBAL

Końcowym rezultatem tych wysiłków ma być przystępna maszyna, która jest bardzo dokładna, mierzy części szybko, a do tego jest relatywnie "niewrażliwa" na swoje środowisko pracy. Kluczem do osiągnięcia tego celu jest właściwe zarządzanie błędem podstawowym (błąd wskazania, określony w warunkach odniesienia) maszyny.

Dawniej udoskonalenie dokładności pomiarowej współrzędnościowych maszyn pomiarowych (CMM) niemal całkowicie zależało od dokładności mechanicznej struktury maszyny CMM oraz możliwości utrzymania stabilności termicznej środowiska pracy. A zatem już od najwcześniejszych dni przemysł metrologiczny, aby uzyskać większą dokładność pomiarową wymaganą do spełnienia coraz bardziej restrykcyjnych wymagań dotyczących tolerancji części, musiał wytwarzać elementy maszyny CMM jeszcze dokładniej: ramiona urządzenia były bardziej sztywne, prowadnice o lepszej liniowości, napędy bardziej płynne, liniały bardziej dokładne itd.

Jednocześnie środowisko pracy musiało być ściśle kontrolowane, aby zmniejszyć efekty indukowanych termicznie błędów pomiarów. Wskutek tych zmian projektowych liczba klientów rynku metrologicznego znacznie wzrosła, ponieważ oprócz rzeczywistych maszyn otrzymywali także liczne wartości dodane. Oczywiście ten proces rozwojowy nie mógł trwać w nieskończoność, zarówno z perspektywy wydatków, jak i malejących przychodów wynikających z coraz bardziej ścisłych specyfikacji dokładności mechanicznej i termicznej. Nie jest przecież możliwe stworzenie konstrukcji bez żadnego błędu . To, czego potrzebowaliśmy, to była innowacja pozwalająca na przesunięcie paradygmatu, aby wyjść na przeciw coraz większemu zapotrzebowaniu na dokładność, niezawodność, szybkość i wydajność współrzędnościowych maszyn pomiarowych, przy jednoczesnym zapewnieniu elastyczności pomiarowej.

W ostatnich latach wprowadzenie i stałe udoskonalanie technik kompensacji błędu pomiarowego pozwoliło producentom maszyn CMM przełamać tę tendencję i efektywnie realizować wymagania klientów. Te techniki kompensacji błędu pomiarowego nie stanowią złotego środka na wszystkie problemy projektowe; nie pozwalają również producentom CMM na stosowanie "niechlujnych" zasad projektowania, dokonywanie niewłaściwego wyboru materiałów bądź oszczędzanie na jakości.

Budowa maszyny CMM opiera się przede wszystkim na układzie współrzędnych, który określa lokalizację punktów pomiarowych (danych) w przestrzeni. Układ współrzędnych jest fizycznie realizowany w strukturze mechanicznej współrzędnościowej maszyny pomiarowej wykorzystującej liniały optyczne. Niektóre rodzaje systemów pomiarowych stosowane są w połączeniu z liniałami, aby zidentyfikować lokalizację punktów pomiarowych na mierzonej części. W przypadku "teoretycznych" maszyn CMM z "mechanicznie perfekcyjną" strukturą, odczyty liniału dla osi X, Y, Z będą idealnie odpowiadać rzeczywistej pozycji końcówki sondy na części. W praktyce, ponieważ "mechanicznie perfekcyjne" współrzędnościowe maszyny pomiarowe nie istnieją, w wielu przypadkach źródło problemu tkwi w niewielkiej różnicy między odczytami liniału a rzeczywistą pozycją sondy. Tę różnicę określa się mianem "błędu pomiarowego".

Problem kompensacji błędu podstawowego każdej konstrukcji maszyny CMM został rozwiązany za pomocą oprogramowania do kompensacji błędów, które opiera się na następującej idei i założeniu: jeśli możemy zrozumieć i matematycznie scharakteryzować źródła przewidywanego błędu pomiarowego maszyny CMM, program kontrolujący współrzędnościowej maszyny pomiarowej dokona automatycznej korekty pomiarów. W tym kontekście oprogramowywanie do kompensacji błędów stanowi prostą metodę korekty odczytów liniału maszyny CMM dla systematycznych błędów w pozycji końcówki sondy zgłoszonych przez liniały CMM.

Funkcja ta została po raz pierwszy wdrożona we współrzędnościowych maszynach pomiarowych kilkadziesiąt lat temu. Wraz z upływem czasu techniki kompensacji stawały się coraz bardziej zaawansowane, obejmując zarówno błędy statyczne geometrii, jak i wszelkiego rodzaju błędy dynamiczne i indukowane termicznie błędy geometrii. Statyczne błędy geometrii to błędy spowodowane mikroskopijnymi niedoskonałościami w kształcie prowadnic oraz liniałów, które prowadzą do błędów w mierzonej lokalizacji końcówki sondy, gdy maszyna się nie porusza. Błędy termiczne to błędy w geometrii maszyny spowodowane zmianami temperatury. W swojej najbardziej podstawowej formie korekcja błędu termicznego obejmuje prostą korekcję liniową liniałów wskutek rozszerzalności i kurczliwości cieplnej po bardziej rozbudowane metody kompensacji indukowanych termicznie zmian nielinearnych w konstrukcji.

Ponieważ możliwa jest jedynie korekta znanych, odpowiednio scharakteryzowanych błędów systematycznych, aby kompensacja błędów z zastosowaniem oprogramowania zakończyła się sukcesem, współrzędnościowa maszyna pomiarowa musi zachowywać się w sposób "właściwy i przewidywalny". Oznacza to, że konstrukcja maszyny CMM musi opierać się na solidnych zasadach konstrukcyjnych, składać się z najlepszej jakości komponentów i zostać stworzona przez wysoce wykwalifikowanych specjalistów, którzy zostali odpowiednio przeszkoleni, by zbudować maszynę o jak najwyższej jakości mechanicznej.

Główne parametry strukturalne maszyny CMM obejmują wagę masy ruchomej oraz właściwości statyczne, dynamiczne oraz termiczne konstrukcji fizycznej. Zastosowanie lekkich komponentów w części ruchomej konstrukcji zmniejsza siły niezbędne do ich przyspieszenia podczas ruchu maszyny, co skutkuje możliwością wykorzystania silników o mniejszej mocy i wolniejszym nagrzewaniu, powodując mniejsze odkształcanie struktury z powodu bezwładności.

Opracowanie kompromisu pomiędzy sztywnością a wagą stanowi nie lada wyzwanie projektowe. A zatem wybór materiału jest wyjątkowo ważny, szczególnie dlatego, że wpływa na inne wymagania dotyczące stabilności termicznej oraz właściwości dynamicznych. Pod tym względem najbardziej atrakcyjne jest aluminium. Mimo, że jest dość ciężkie, podobnie jak granit, nowoczesne procesy wytłaczania umożliwiają produkcję ogromnych elementów konstrukcyjnych wykonanych z aluminium ze specjalnym rozkładem materiału w miejscach, gdzie ma największy wpływ na sztywność. Konstrukcje o relatywnie cienkich ścianach z materiałem umieszczonym w większej odległości od obojętnej osi zginania skutkować będą największą sztywnością konstrukcyjną z najmniejszym ciężarem. Ważne jest, aby wzrost gradientów temperatury w konstrukcji był minimalny, by móc maksymalnie zmniejszyć odkształcanie ramy.

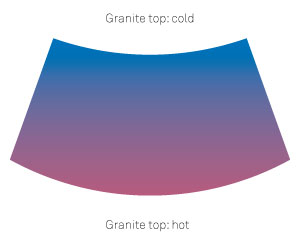

Gradienty mogą wzrastać, gdy komponent reaguje na zmiany temperatury powoli. Przykładem jest duża płyta granitowa narażona na zmianę temperatur. Z powodu niskiej przewodności cieplnej i dużej masy, ciepło będzie rozprowadzane po materiale powoli. To spowoduje niejednolity rozkład temperatury w granicie. Jeśli rozkład ten jest niesymetryczny (góra i dół w odniesieniu do centrum), powstaną różnice w kurczeniu lub rozszerzaniu górnych i dolnych powierzchni, co w konsekwencji doprowadzi do wygięcia granitu. (Tak, wierzcie lub nie, granit ulega wygięciu!). Z drugiej strony aluminium ma wysoki współczynnik przewodności cieplnej - ciepło dostaje się do konstrukcji aluminiowej i szybko rozprowadzane jest przez materiał, unikając wzrostu gradientów temperatury skutkujących odkształceniami.

Jak te koncepcje projektowe sprawdzają się w projekcie rzeczywistej maszyny CMM? Wyprodukowana przez Hexagon Manufacturing Intelligence współrzędnościowa maszyna pomiarowa serii Global z ruchomym portalem i łożyskami pneumatycznymi to idealny przykład zastosowania zasad projektowych nowoczesnych maszyn CMM. W przypadku serii Global projekt przede wszystkim skupiał się na dokładności, wydajności i elastyczności maszyny. Stała baza współrzędnościowej maszyny pomiarowej, po której porusza się portal, została zbudowana z granitu.

Nawet mimo swoich kiepskich właściwości termicznych granit stanowi właściwy wybór na wysokiej jakości płaską powierzchnię roboczą o wyjątkowo dużej wytrzymałości. Udoskonalenie procesów obróbki granitu umożliwia wytworzenie granitowej podstawy z wbudowanymi prowadnicami dla łożysk pneumatycznych z jednego bloku surowca. Dodatkowo granitowa podstawa maszyny Global jest ciężka i, w połączeniu z elastomerowymi podkładkami izolacyjnymi, służy jako ochrona i izolacja urządzenia przed drganiami występującymi w miejscu pomiarów, które mają negatywny wpływ na dokładność i powtarzalność maszyny.

Konstrukcja Tricision

Biorąc pod uwagę czynniki termiczne, wybór granitu jest mniej korzystny, ponieważ wielka granitowa podstawa narażona jest na termiczne odkształcanie (wyginanie) z powodu zmian temperatur w środowisku instalacji maszyny. Na szczęście jednak to termiczne wyginanie jest przewidywalne i dobrze przygotowane na kompensację błędów za pomocą oprogramowania. Liczne czujniki temperatury umieszczone na górze i dole granitowej podstawy wykorzystywane są do korekty błędów geometrycznych w konstrukcji maszyny CMM, które wynikają z indukowanego termicznie wygięcia granitu, nawet jeśli wygięcia te są asymetryczne. Ta metoda kompensacji w praktyce okazała się bardzo efektywna.

Aluminium i stal mają odmienny współczynnik rozszerzalności termicznej, co może spowodować problemy, jeśli projekt współzależności między materiałami nie został opracowany w sposób właściwy. Jeśli dwa materiały o zróżnicowanych współczynnikach rozszerzalności termicznej zostaną trwale połączone, odkształcą się w sposób trudny do przewidzenia. Projekt maszyn Global rozwiązuje tę kwestię przez odpowiednie połączenie stalowych liniałów z konstrukcją aluminiową. Liniały są przymocowane do konstrukcji maszyny na jednym z ich końców i mogą się rozszerzać bądź kurczyć na całej długości niezależnie od aluminiowej konstrukcji. A zatem dwa materiały mogą się kurczyć i rozszerzać niezależnie od siebie zgodnie z przewidywaniami konstruktorów, a błąd powstały w wyniku zakładanego rozszerzenia liniowego stalowych liniałów można łatwo skorygować. W przeciwieństwie do statycznej podstawy, cała ruchoma konstrukcja portalowa maszyny Global wykonana jest z wytłaczanego lub odlewanego aluminium. Jak wiemy, aluminium ma dobry współczynnik rozszerzalności termicznej, co jest korzystne dla projektu maszyny CMM. Jednak liniały, które najlepiej określają pozycję sondy w przestrzeni pomiarowej współrzędnościowej maszyny pomiarowej, wykonane są ze stali.

Belka osi X oraz prowadnica mechaniczna osi Z wykonane są z wytłaczanego aluminium. Jak już wcześniej wspomnieliśmy, granit to dobre rozwiązanie do stworzenia statycznej podstawy, ale znacznie gorzej sprawdza się w przypadku ruchomej konstrukcji. Podczas, gdy dobrym założeniem konstrukcyjnym jest kompensacja wygięcia termicznego granitu, aby wykorzystać jego właściwości do stworzenia powierzchni roboczej maszyny, zupełnie odwrotnie jest w przypadku konstrukcji ruchomej urządzenia. Aluminium ruchomym elementom portalu zapewnia sztywność, lekkość i stabilność termiczną, które są kluczowe, aby współrzędnościowa maszyna pomiarowa Global była dokładna, szybka i relatywnie "niewrażliwa" na swoje środowisko termiczne.

Maszyna Global wykorzystuje zarówno techniki kompensacji statycznych błędów geometrycznych, jak i termicznych, aby osiągnąć wysoką dokładność i elastyczność pomiarową. Metoda kompensacji statycznych błędów geometrycznych podzielona jest na cztery etapy:

- Pomiar błędów na każdej maszynie Global (pobieranie danych)

- Obliczenie wartości korekcji oraz umieszczenie ich w macierzy korekcji (mapa błędów)

- Zastosowanie wartości korekcji błędów przez oprogramowanie sterujące podczas czynności maszyny CMM

- Weryfikacja działania współrzędnościowej maszyny pomiarowej

Zupełnie odwrotnie jest w przypadku błędów termicznych, które stanowią wypadkową zarówno środowiska termicznego, jak i reakcji termicznej maszyny. Błędy te podlegają nieustannym zmianom, dopóki maszyna nie zostanie umieszczona w ściśle kontrolowanej temperaturze. Aby obliczyć efekty błędów termicznych w miejscu lokalizacji końcówki pomiarowej sondy, musimy wykorzystać model temperatury, który określa reakcję na zmiany termiczne, jak również parametry wejściowe charakterystyczne dla środowiska termicznego. Wartości wejściowe to temperatura powierzchni maszyny zmierzona przez czujniki temperatury w różnych miejscach na urządzeniu.

Mimo, że niektóre modele wykorzystują większą liczbę czujników, większość maszyn z serii Global ma jedenaście czujników temperatury umieszczonych na całej konstrukcji: po dwa na każdą oś w celu kompensacji liniowej rozszerzalności i kurczliwości liniałów, cztery na granicie (dwa na górze i dwa na dole) do kompensacji wygięcia granitu oraz jeden na mierzonej części.

Podsumowując: projekt nowoczesnej współrzędnościowej maszyny pomiarowej stanowi kompromis między dokładnością, wydajnością i elastycznością pracy, wymieniając tylko kilka z najważniejszych parametrów. Inteligentne podejmowanie decyzji projektowych wiąże się z wyborem i zastosowaniem odpowiednich materiałów oraz pełnym wykorzystaniem potencjału oprogramowania do kompensacji błędów. Dziś projektant współrzędnościowych maszyn pomiarowych musi zrównoważyć parametry projektowe, aby dostarczyć realne rozwiązania pomiarowe.