White paper: CMM di concezione moderna

Historically, improvements in CMM measurement accuracy were almost entirely driven by the mechanical accuracy of the CMM's hardware and the ability to maintain the thermal stability of the operating environment.

Contattateci

Le macchine di misura a coordinate (CMM) vengono usate in pratica in qualunque settore richieda una verifica dimensionale precisa dei pezzi prodotti. Nell'attuale mondo competitivo, l’industria richiede che le CMM siano precise, affidabili, rapide, economiche, e offrano la massima flessibilità in fatto di ambiente operativo.

Per poter soddisfare queste esigenze spesso in conflitto tra loro e offrire il massimo valore, i costruttori di CMM devono prendere decisioni di progettazione consapevoli, compiere scelte di materiale intelligenti e impiegare tecniche nuove.

Per poter soddisfare queste esigenze spesso in conflitto tra loro e offrire il massimo valore, i costruttori di CMM devono prendere decisioni di progettazione consapevoli, compiere scelte di materiale intelligenti e impiegare tecniche nuove.

La CMM GLOBAL

Il risultato finale dev'essere una macchina affidabile, che sia molto precisa, misuri velocemente i pezzi e sia relativamente poco sensibile all'ambiente in cui opera. Il fattore chiave per raggiungere questo obiettivo è la gestione attenta dell'errore intrinseco della macchina.

Storicamente i miglioramenti della precisione di misura delle CMM sono stati prodotti quasi interamente dalla precisione meccanica dell'hardware, e dalla capacità di mantenere la stabilità termica dell'ambiente operativo. Originariamente, allo scopo di ottenere la sempre maggiore precisione di misura necessaria a supportare le tolleranze sempre più ridotte dei pezzi, i componenti delle CMM dovevano essere costruiti in modo ancora più preciso: struttura della macchina più rigida, guide più diritte, azionamenti più fluidi, righe più precise e così via.

Allo stesso tempo l'ambiente operativo doveva essere controllato sempre di più per ridurre gli effetti degli errori di misura indotti termicamente. Questa tendenza nella progettazione si è tradotta in un aumento dei costi per il cliente a causa del crescente valore aggiunto dei componenti fisici. Ovviamente questa strada non poteva essere percorsa all'infinito, né dal punto di vista dei costi, né da quello dei ritorni in diminuzione a causa delle specifiche sempre più strette della precisione meccanica e termica. È impossibile costruire una struttura che non presenti alcun errore. Qualche errore strutturale intrinseco rimarrà sempre. Ciò che serviva era un progresso che comportasse un cambiamento di paradigma per soddisfare l'esigenza crescente di CMM precise, affidabili, rapide ed economiche, e che fornissero anche flessibilità per quanto riguarda l'ambiente operativo.

L'introduzione e il continuo perfezionamento delle tecniche di compensazione dell'errore di misura a livello software negli ultimi decenni ha permesso ai costruttori di CMM di interrompere questa tendenza e soddisfare le esigenze dei clienti in modo efficace. La compensazione degli errori di misura a livello software, tuttavia, non è un toccasana per i problemi di progettazione, né permette ai costruttori di CMM di progettare in maniera approssimativa, scegliere materiali inadeguati o lesinare sulla qualità.

Essenzialmente la CMM utilizza un sistema di riferimento che definisce la posizione dei punti nello spazio. Questo sistema di riferimento viene realizzato fisicamente nella struttura meccanica della CMM per mezzo di righe lineari. Si impiega un sistema di rilevamento unitamente alle righe lineari per identificare la posizione dei punti di misura sul pezzo che si sta misurando. In una CMM teorica con una struttura "meccanicamente perfetta", le letture X, Y, Z delle righe corrisponderebbero perfettamente alla posizione effettiva della punta del tastatore sul pezzo. In realtà, poiché la CMM "meccanicamente perfetta" non esiste, molte fonti di errore contribuiscono a formare una piccola differenza tra le letture della riga e la vera posizione del tastatore. Questo viene definito errore di misura.

Il problema di come compensare l'errore intrinseco presente in qualunque struttura di CMM è stato risolto con la compensazione software degli errori, che è basata sull'idea che se possiamo capire e caratterizzare matematicamente le fonti di errore di misura prevedibili di una CMM, il software del controllo della CMM può correggere automaticamente le misure. In questo senso, la compensazione software degli errori è semplicemente un metodo per correggere gli errori sistematici delle letture della riga ottica nella posizione della punta del tastatore, riportate dalle righe delle CMM.

Questa funzione è stata introdotta per la prima volta sulle CMM alcuni decenni fa. Nel tempo questi metodi di compensazione sono diventati sempre più sofisticati e comprendono sia gli errori geometrici statici, sia ogni tipo di errore geometrico dinamico e indotto dalla temperatura. Gli errori geometrici statici sono gli errori causati da imperfezioni microscopiche nella forma delle guide e delle righe ottiche che causano errori nella posizione misurata della punta del tastatore quando la macchina è ferma. Gli errori termici sono cambiamenti nella geometria della macchina causati da variazioni di temperatura. Nella sua forma più elementare, la correzione degli errori termici comprende la semplice correzione lineare delle righe dovuta all'espansione e contrazione, fino a metodi più elaborati di compensazione dei cambiamenti non-lineari indotti termicamente nella struttura.

Poiché è possibile solo correggere gli errori noti, sistematici, ben caratterizzati, un requisito importante per un'applicazione riuscita della compensazione software degli errori è una CMM ripetibile e prevedibile. Una CMM, cioè, che si basi su robusti principi di progettazione e sia costruita con componenti pregiati da tecnici molto qualificati, addestrati ad assemblare una macchina della qualità di costruzione meccanica più elevata possibile.

I principali parametri di progettazione strutturali della CMM comprendono il peso della massa mobile e le caratteristiche statiche, dinamiche e termiche della struttura fisica. L'impiego di componenti leggeri nella parte mobile della struttura riduce le forze necessarie per l'accelerazione, permettendo così di usare motori più potenti e con minore produzione di calore, e allo stesso tempo causando minore distorsione della struttura dovuta a inerzia.

La sfida della progettazione consiste nel trovare un buon compromesso tra rigidità e peso. La scelta del materiale è quindi estremamente importante, soprattutto perché incide sugli altri requisiti della stabilità termica e delle caratteristiche dinamiche. Da questo punto di vista l'alluminio è particolarmente interessante. Sebbene abbia un peso specifico molto simile a quello del granito, i moderni processi di estrusione permettono di costruire elementi di alluminio di grandi dimensioni con il materiale collocato in modo specifico dove ha il massimo impatto sulla rigidità. Le pareti relativamente sottili con il materiale più lontano dall'asse neutro di flessione darà luogo alla maggiore rigidità strutturale con il minimo peso. È importante che l'accumulo di gradienti termici nella struttura sia minimo per poter minimizzare la distorsione del frame.

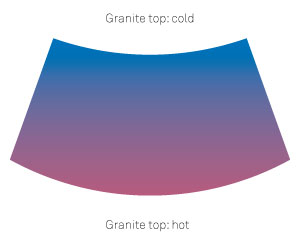

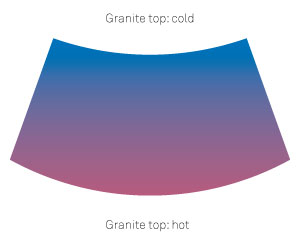

I gradienti possono accumularsi quando un componente risponde lentamente alle oscillazioni di temperatura. Un buon esempio è rappresentato da una lastra di granito esposta a variazioni di temperatura. Per la bassa conduttività termica del granito e la grande massa, il calore si propaga lentamente nel materiale. Questo dà luogo a una distribuzione della temperatura non uniforme all'interno del granito. Se questa distribuzione è asimmetrica (alto e basso rispetto al centro), questo dà luogo a differenze nell'espansione o contrazione delle superfici superiore e inferiore, e di conseguenza piega il granito. Perché infatti anche il granito si piega. D'altro canto, l'alluminio ha un coefficiente elevato di conduttività termica. Il calore entra in una struttura di alluminio e si propaga rapidamente nel materiale, evitando l'accumulo di gradienti termici e la flessione che ne deriva.

I gradienti possono accumularsi quando un componente risponde lentamente alle oscillazioni di temperatura. Un buon esempio è rappresentato da una lastra di granito esposta a variazioni di temperatura. Per la bassa conduttività termica del granito e la grande massa, il calore si propaga lentamente nel materiale. Questo dà luogo a una distribuzione della temperatura non uniforme all'interno del granito. Se questa distribuzione è asimmetrica (alto e basso rispetto al centro), questo dà luogo a differenze nell'espansione o contrazione delle superfici superiore e inferiore, e di conseguenza piega il granito. Perché infatti anche il granito si piega. D'altro canto, l'alluminio ha un coefficiente elevato di conduttività termica. Il calore entra in una struttura di alluminio e si propaga rapidamente nel materiale, evitando l'accumulo di gradienti termici e la flessione che ne deriva.

Il basso coefficiente di conduttività termica del granito produce una lenta conduzione del calore che può originare elevati gradienti termici in una spessa lastra di granito. Come mostra la figura (esagerata per maggior chiarezza), questo fa flettere il granito perché le superfici opposte si espandono o si contraggono in modo diverso. L'alluminio, d'altra parte, conduce rapidamente calore per il suo coefficiente molto maggiore di conduttività termica, evitando la distorsione geometrica indotta dal calore.

Come si traducono questi concetti nella progettazione di una CMM? La GLOBAL, una CMM a portale mobile, è un noto esempio dell'applicazione dei moderni principi di progettazione delle CMM. Per la GLOBAL, i fattori principali sono stati la precisione, la produttività e la flessibilità dell'ambiente. Il granito viene usato per la base fissa della CMM sulla quale scorre il portale mobile.

Pur con le sue scarse caratteristiche termiche, il granito è ancora una scelta eccellente per un piano di lavoro di qualità elevata e di estrema durevolezza. I miglioramenti nei processi di lavorazione del granito permettono la produzione di un basamento monoblocco in granito con guide integrate per i pattini pneumostatici. Inoltre il basamento in granito della GLOBAL è pesante e, unito agli antivibranti passivi elastomerici, isola la macchina dalle vibrazioni ambientali che incidono negativamente sulla precisione e sulla ripetibilità.

Storicamente i miglioramenti della precisione di misura delle CMM sono stati prodotti quasi interamente dalla precisione meccanica dell'hardware, e dalla capacità di mantenere la stabilità termica dell'ambiente operativo. Originariamente, allo scopo di ottenere la sempre maggiore precisione di misura necessaria a supportare le tolleranze sempre più ridotte dei pezzi, i componenti delle CMM dovevano essere costruiti in modo ancora più preciso: struttura della macchina più rigida, guide più diritte, azionamenti più fluidi, righe più precise e così via.

Allo stesso tempo l'ambiente operativo doveva essere controllato sempre di più per ridurre gli effetti degli errori di misura indotti termicamente. Questa tendenza nella progettazione si è tradotta in un aumento dei costi per il cliente a causa del crescente valore aggiunto dei componenti fisici. Ovviamente questa strada non poteva essere percorsa all'infinito, né dal punto di vista dei costi, né da quello dei ritorni in diminuzione a causa delle specifiche sempre più strette della precisione meccanica e termica. È impossibile costruire una struttura che non presenti alcun errore. Qualche errore strutturale intrinseco rimarrà sempre. Ciò che serviva era un progresso che comportasse un cambiamento di paradigma per soddisfare l'esigenza crescente di CMM precise, affidabili, rapide ed economiche, e che fornissero anche flessibilità per quanto riguarda l'ambiente operativo.

L'introduzione e il continuo perfezionamento delle tecniche di compensazione dell'errore di misura a livello software negli ultimi decenni ha permesso ai costruttori di CMM di interrompere questa tendenza e soddisfare le esigenze dei clienti in modo efficace. La compensazione degli errori di misura a livello software, tuttavia, non è un toccasana per i problemi di progettazione, né permette ai costruttori di CMM di progettare in maniera approssimativa, scegliere materiali inadeguati o lesinare sulla qualità.

Essenzialmente la CMM utilizza un sistema di riferimento che definisce la posizione dei punti nello spazio. Questo sistema di riferimento viene realizzato fisicamente nella struttura meccanica della CMM per mezzo di righe lineari. Si impiega un sistema di rilevamento unitamente alle righe lineari per identificare la posizione dei punti di misura sul pezzo che si sta misurando. In una CMM teorica con una struttura "meccanicamente perfetta", le letture X, Y, Z delle righe corrisponderebbero perfettamente alla posizione effettiva della punta del tastatore sul pezzo. In realtà, poiché la CMM "meccanicamente perfetta" non esiste, molte fonti di errore contribuiscono a formare una piccola differenza tra le letture della riga e la vera posizione del tastatore. Questo viene definito errore di misura.

Il problema di come compensare l'errore intrinseco presente in qualunque struttura di CMM è stato risolto con la compensazione software degli errori, che è basata sull'idea che se possiamo capire e caratterizzare matematicamente le fonti di errore di misura prevedibili di una CMM, il software del controllo della CMM può correggere automaticamente le misure. In questo senso, la compensazione software degli errori è semplicemente un metodo per correggere gli errori sistematici delle letture della riga ottica nella posizione della punta del tastatore, riportate dalle righe delle CMM.

Questa funzione è stata introdotta per la prima volta sulle CMM alcuni decenni fa. Nel tempo questi metodi di compensazione sono diventati sempre più sofisticati e comprendono sia gli errori geometrici statici, sia ogni tipo di errore geometrico dinamico e indotto dalla temperatura. Gli errori geometrici statici sono gli errori causati da imperfezioni microscopiche nella forma delle guide e delle righe ottiche che causano errori nella posizione misurata della punta del tastatore quando la macchina è ferma. Gli errori termici sono cambiamenti nella geometria della macchina causati da variazioni di temperatura. Nella sua forma più elementare, la correzione degli errori termici comprende la semplice correzione lineare delle righe dovuta all'espansione e contrazione, fino a metodi più elaborati di compensazione dei cambiamenti non-lineari indotti termicamente nella struttura.

Poiché è possibile solo correggere gli errori noti, sistematici, ben caratterizzati, un requisito importante per un'applicazione riuscita della compensazione software degli errori è una CMM ripetibile e prevedibile. Una CMM, cioè, che si basi su robusti principi di progettazione e sia costruita con componenti pregiati da tecnici molto qualificati, addestrati ad assemblare una macchina della qualità di costruzione meccanica più elevata possibile.

I principali parametri di progettazione strutturali della CMM comprendono il peso della massa mobile e le caratteristiche statiche, dinamiche e termiche della struttura fisica. L'impiego di componenti leggeri nella parte mobile della struttura riduce le forze necessarie per l'accelerazione, permettendo così di usare motori più potenti e con minore produzione di calore, e allo stesso tempo causando minore distorsione della struttura dovuta a inerzia.

La sfida della progettazione consiste nel trovare un buon compromesso tra rigidità e peso. La scelta del materiale è quindi estremamente importante, soprattutto perché incide sugli altri requisiti della stabilità termica e delle caratteristiche dinamiche. Da questo punto di vista l'alluminio è particolarmente interessante. Sebbene abbia un peso specifico molto simile a quello del granito, i moderni processi di estrusione permettono di costruire elementi di alluminio di grandi dimensioni con il materiale collocato in modo specifico dove ha il massimo impatto sulla rigidità. Le pareti relativamente sottili con il materiale più lontano dall'asse neutro di flessione darà luogo alla maggiore rigidità strutturale con il minimo peso. È importante che l'accumulo di gradienti termici nella struttura sia minimo per poter minimizzare la distorsione del frame.

I gradienti possono accumularsi quando un componente risponde lentamente alle oscillazioni di temperatura. Un buon esempio è rappresentato da una lastra di granito esposta a variazioni di temperatura. Per la bassa conduttività termica del granito e la grande massa, il calore si propaga lentamente nel materiale. Questo dà luogo a una distribuzione della temperatura non uniforme all'interno del granito. Se questa distribuzione è asimmetrica (alto e basso rispetto al centro), questo dà luogo a differenze nell'espansione o contrazione delle superfici superiore e inferiore, e di conseguenza piega il granito. Perché infatti anche il granito si piega. D'altro canto, l'alluminio ha un coefficiente elevato di conduttività termica. Il calore entra in una struttura di alluminio e si propaga rapidamente nel materiale, evitando l'accumulo di gradienti termici e la flessione che ne deriva.

I gradienti possono accumularsi quando un componente risponde lentamente alle oscillazioni di temperatura. Un buon esempio è rappresentato da una lastra di granito esposta a variazioni di temperatura. Per la bassa conduttività termica del granito e la grande massa, il calore si propaga lentamente nel materiale. Questo dà luogo a una distribuzione della temperatura non uniforme all'interno del granito. Se questa distribuzione è asimmetrica (alto e basso rispetto al centro), questo dà luogo a differenze nell'espansione o contrazione delle superfici superiore e inferiore, e di conseguenza piega il granito. Perché infatti anche il granito si piega. D'altro canto, l'alluminio ha un coefficiente elevato di conduttività termica. Il calore entra in una struttura di alluminio e si propaga rapidamente nel materiale, evitando l'accumulo di gradienti termici e la flessione che ne deriva.Il basso coefficiente di conduttività termica del granito produce una lenta conduzione del calore che può originare elevati gradienti termici in una spessa lastra di granito. Come mostra la figura (esagerata per maggior chiarezza), questo fa flettere il granito perché le superfici opposte si espandono o si contraggono in modo diverso. L'alluminio, d'altra parte, conduce rapidamente calore per il suo coefficiente molto maggiore di conduttività termica, evitando la distorsione geometrica indotta dal calore.

Come si traducono questi concetti nella progettazione di una CMM? La GLOBAL, una CMM a portale mobile, è un noto esempio dell'applicazione dei moderni principi di progettazione delle CMM. Per la GLOBAL, i fattori principali sono stati la precisione, la produttività e la flessibilità dell'ambiente. Il granito viene usato per la base fissa della CMM sulla quale scorre il portale mobile.

Pur con le sue scarse caratteristiche termiche, il granito è ancora una scelta eccellente per un piano di lavoro di qualità elevata e di estrema durevolezza. I miglioramenti nei processi di lavorazione del granito permettono la produzione di un basamento monoblocco in granito con guide integrate per i pattini pneumostatici. Inoltre il basamento in granito della GLOBAL è pesante e, unito agli antivibranti passivi elastomerici, isola la macchina dalle vibrazioni ambientali che incidono negativamente sulla precisione e sulla ripetibilità.

Tricision

Da un punto di vista termico, la scelta del granito è meno vantaggiosa perché il grande basamento in granito tende alla flessione a causa delle oscillazioni di temperatura nell'ambiente di installazione. La flessione termica tuttavia è molto prevedibile e adatta alla compensazione software degli errori. Si impiegano più sensori di temperatura sul lato superiore e inferiore del basamento in granito per correggere gli errori geometrici nella struttura della CMM che risultano dalla flessione termica del granito anche quando questa flessione è asimmetrica. Questo metodo di compensazione si è dimostrato molto efficiente nella pratica.

L'alluminio e l'acciaio hanno caratteristiche di espansione termica molto diverse che possono causare problemi se l'interfaccia tra i materiali non è stata progettata correttamente. Se due materiali con caratteristiche termiche diverse vengono uniti in modo rigido, tendono alla distorsione in modi difficili da prevedere. Il progetto della GLOBAL risolve il problema attraverso il modo in cui le righe in acciaio vengono montate sulla struttura di alluminio. Le righe sono fissate alla struttura della macchina a un'estremità e sono libere di espandersi e contrarsi per l'intera lunghezza indipendentemente dalla struttura in alluminio. Pertanto i due materiali possono espandersi e contrarsi in modo indipendente e prevedibile, e l'errore introdotto dall'espansione lineare controllabile delle righe in acciaio è facile da correggere. A differenza del basamento statico, la struttura a portale mobile della GLOBAL è composta interamente da estrusioni e fusioni di alluminio. Come sappiamo, l'alluminio ha buone caratteristiche termiche relativamente alla struttura della CMM. Ma le righe, che dopotutto sono quelle che determinano la posizione del sensore all'interno del volume di misura della CMM, sono in acciaio.

Il carro X e la colonna Z sono estrusioni in alluminio mentre le spalle e il carro XZ sono fusioni di alluminio. Come si è detto, il granito è una buona soluzione per la base statica ma non è certo ideale per la struttura mobile. Mentre è ragionevole compensare la flessione termica del granito (per sfruttare le caratteristiche positive del suo piano di lavoro), è svantaggioso quando si tratta della struttura mobile. L'alluminio per i componenti del portale mobile offre rigidità, peso ridotto e stabilità termica: alcuni degli elementi chiave che rendono la CMM GLOBAL precisa, rapida e relativamente non sensibile all'ambiente termico.

Le CMM GLOBAL usano tecniche di compensazione degli errori sia geometrici statici sia termici, per ottenere un'alta precisione e flessibilità ambientale. Il metodo di compensazione degli errori geometrici statici comprende 4 fasi:

Le correzioni della flessione del granito e dell'espansione e contrazione della riga sono esempi della compensazione dell'errore termico adottata nella progettazione della GLOBAL. Ricordiamo che gli errori termici sono variazioni nella geometria della macchina causati da oscillazioni nella temperatura dell'ambiente. Gli effetti degli errori termici sulla posizione della punta del tastatore sono identici agli effetti degli errori geometrici statici. La differenza principale è rappresentata dalla loro causa più lontana. Gli errori geometrici statici sono propri solo della macchina interamente assemblata. In linea di principio non cambiano nel tempo. Pertanto possono essere rilevati in un dato momento e archiviati in un file.

Gli errori termici, invece, sono funzione sia dell'ambiente termico sia della risposta termica della macchina. Questi errori cambiano costantemente a meno che la macchina si trovi in un ambiente a temperatura strettamente controllata. Per calcolare gli effetti degli errori termici sulla posizione della punta del tastatore, ci serve un modello di temperatura che caratterizzi il comportamento termico della macchina, come pure i valori di input che caratterizzano l'ambiente termico. I valori di input sono temperature della superficie della macchina misurate dai sensori della temperatura in varie posizioni sulla macchina.

Anche se alcuni modelli impiegano più sensori, la maggior parte dei modelli GLOBAL usa undici sensori di temperatura distribuiti sulla struttura: due sensori per asse per compensare l'espansione lineare e la contrazione delle righe, quattro sensori sul granito (due in alto e due in basso) per compensare la flessione del granito, e uno sul pezzo che si sta misurando.

Riassumendo, la CMM moderna prevede compromessi tra precisione, produttività e flessibilità ambientale, per citare solo alcuni dei parametri più importanti. Attraverso scelte di progetto intelligenti, tra cui la selezione e l'applicazione di materiali appropriati e sfruttando la compensazione software degli errori, il progettista della CMM può oggi bilanciarne i parametri per fornire soluzioni di metrologia adatti al mondo reale.

Eric Bennett è un Product Manager di Hexagon Manufacturing Intelligence, con responsabilità di product marketing per le macchine di misura a coordinate bridge presso la sede di Quonset Point nel Rhode Island. Eric ha più di un decennio di esperienza nel campo della metrologia a coordinate ed è laureato in fisica con master in ingegneria fisica e informatica.

Wim Weekers è il Chief Metrologist di Hexagon Manufacturing Intelligence. Wim è nato nei Paesi Bassi e si è laureato in ingegneria meccanica presso l'Università di Tecnologia di Eindhoven dove si è specializzato in ingegneria di precisione e metrologia. Wim si è trasferito negli Stati Uniti nel 1997 e da allora svolge attività di ricerca e sviluppo per Hexagon Manufacturing Intel. Le sue principali aree di interesse sono la precisione della CMM, la compensazione degli errori e i test.

L'alluminio e l'acciaio hanno caratteristiche di espansione termica molto diverse che possono causare problemi se l'interfaccia tra i materiali non è stata progettata correttamente. Se due materiali con caratteristiche termiche diverse vengono uniti in modo rigido, tendono alla distorsione in modi difficili da prevedere. Il progetto della GLOBAL risolve il problema attraverso il modo in cui le righe in acciaio vengono montate sulla struttura di alluminio. Le righe sono fissate alla struttura della macchina a un'estremità e sono libere di espandersi e contrarsi per l'intera lunghezza indipendentemente dalla struttura in alluminio. Pertanto i due materiali possono espandersi e contrarsi in modo indipendente e prevedibile, e l'errore introdotto dall'espansione lineare controllabile delle righe in acciaio è facile da correggere. A differenza del basamento statico, la struttura a portale mobile della GLOBAL è composta interamente da estrusioni e fusioni di alluminio. Come sappiamo, l'alluminio ha buone caratteristiche termiche relativamente alla struttura della CMM. Ma le righe, che dopotutto sono quelle che determinano la posizione del sensore all'interno del volume di misura della CMM, sono in acciaio.

Il carro X e la colonna Z sono estrusioni in alluminio mentre le spalle e il carro XZ sono fusioni di alluminio. Come si è detto, il granito è una buona soluzione per la base statica ma non è certo ideale per la struttura mobile. Mentre è ragionevole compensare la flessione termica del granito (per sfruttare le caratteristiche positive del suo piano di lavoro), è svantaggioso quando si tratta della struttura mobile. L'alluminio per i componenti del portale mobile offre rigidità, peso ridotto e stabilità termica: alcuni degli elementi chiave che rendono la CMM GLOBAL precisa, rapida e relativamente non sensibile all'ambiente termico.

Le CMM GLOBAL usano tecniche di compensazione degli errori sia geometrici statici sia termici, per ottenere un'alta precisione e flessibilità ambientale. Il metodo di compensazione degli errori geometrici statici comprende 4 fasi:

- Misura degli errori su ciascuna CMM GLOBAL (rilevamento)

- Calcolo dei valori di correzione e archiviazione in una tabella di correzione (la mappa degli errori).

- Applicazione dei valori di correzione degli errori da parte del software del controllo durante il funzionamento della CMM

- Verifica delle prestazioni della CMM

Le correzioni della flessione del granito e dell'espansione e contrazione della riga sono esempi della compensazione dell'errore termico adottata nella progettazione della GLOBAL. Ricordiamo che gli errori termici sono variazioni nella geometria della macchina causati da oscillazioni nella temperatura dell'ambiente. Gli effetti degli errori termici sulla posizione della punta del tastatore sono identici agli effetti degli errori geometrici statici. La differenza principale è rappresentata dalla loro causa più lontana. Gli errori geometrici statici sono propri solo della macchina interamente assemblata. In linea di principio non cambiano nel tempo. Pertanto possono essere rilevati in un dato momento e archiviati in un file.

Gli errori termici, invece, sono funzione sia dell'ambiente termico sia della risposta termica della macchina. Questi errori cambiano costantemente a meno che la macchina si trovi in un ambiente a temperatura strettamente controllata. Per calcolare gli effetti degli errori termici sulla posizione della punta del tastatore, ci serve un modello di temperatura che caratterizzi il comportamento termico della macchina, come pure i valori di input che caratterizzano l'ambiente termico. I valori di input sono temperature della superficie della macchina misurate dai sensori della temperatura in varie posizioni sulla macchina.

Anche se alcuni modelli impiegano più sensori, la maggior parte dei modelli GLOBAL usa undici sensori di temperatura distribuiti sulla struttura: due sensori per asse per compensare l'espansione lineare e la contrazione delle righe, quattro sensori sul granito (due in alto e due in basso) per compensare la flessione del granito, e uno sul pezzo che si sta misurando.

Riassumendo, la CMM moderna prevede compromessi tra precisione, produttività e flessibilità ambientale, per citare solo alcuni dei parametri più importanti. Attraverso scelte di progetto intelligenti, tra cui la selezione e l'applicazione di materiali appropriati e sfruttando la compensazione software degli errori, il progettista della CMM può oggi bilanciarne i parametri per fornire soluzioni di metrologia adatti al mondo reale.

Eric Bennett è un Product Manager di Hexagon Manufacturing Intelligence, con responsabilità di product marketing per le macchine di misura a coordinate bridge presso la sede di Quonset Point nel Rhode Island. Eric ha più di un decennio di esperienza nel campo della metrologia a coordinate ed è laureato in fisica con master in ingegneria fisica e informatica.

Wim Weekers è il Chief Metrologist di Hexagon Manufacturing Intelligence. Wim è nato nei Paesi Bassi e si è laureato in ingegneria meccanica presso l'Università di Tecnologia di Eindhoven dove si è specializzato in ingegneria di precisione e metrologia. Wim si è trasferito negli Stati Uniti nel 1997 e da allora svolge attività di ricerca e sviluppo per Hexagon Manufacturing Intel. Le sue principali aree di interesse sono la precisione della CMM, la compensazione degli errori e i test.