Carte albă: Concepte de design modern pentru CMM

În trecut, îmbunătățirile în ceea ce privește acuratețea măsurătorilor cu ajutorul unei CMM au fost impulsionate de acuratețea mecanică a echipamentului unei CMM și de capacitatea de a menține stabilitatea termică în mediul de operare.

Contactați-ne

Mașinile de măsurat în coordonate (CMM) sunt utilizate în special în fiecare industrie care necesită inspecția dimensională cu precizie a pieselor produse. În mediul competitiv din prezent, producătorii vor CMM-uri precise, fiabile, rapide, economice și care să ofere flexibilitate maximă cu privire la mediul de operare.

Pentru a îndeplini aceste cerințe deseori contradictorii și pentru a oferi valoare maximă produselor livrate clienților, producătorii CMM-urilor trebuie să ia decizii de proiectare fiind informați să ia decizii inteligente privind materialul și să adopte tehnici inedite.

CMM Global

Rezultatul trebuie să fie o mașină disponibilă din punct de vedere al costurilor, care este extrem de precisă, măsoară extrem de rapid piesele și nu este sensibilă la mediul în care operează. Cheia pentru atingerea acestui obiectiv este gestionarea cu atenție a erorii intrinsece a mașinii.

În trecut, îmbunătățirile în ceea ce privește acuratețea măsurătorilor cu ajutorul unei CMM au fost impulsionate de acuratețea mecanică a echipamentului unei CMM și de capacitatea de a menține stabilitatea termică în mediul de operare. În industria din trecut, pentru a obține acuratețea tot mai mare a măsurătorilor, necesară pentru a sprijini toleranțele pieselor care se contractă, componentele unei CMM trebuiau să fie produse cu o acuratețe și mai mare: cadrele mașinii erau realizate mai compacte, rutele de ghidare mai drepte, scările mai precise etc.

În același timp, mediul de operare trebuia să fie controlat tot mai strict pentru a reduce efectele erorilor de măsurare cauzate de temperatură. Impactul acestei direcții de proiectare a fost extrem de costisitor pentru clienți, din cauza valorii tot mai mari adăugate componentelor fizice. În mod clar, această cale nu putea continua la infinit, atât din perspectiva prețului mare, cât și din perspectiva diminuării randamentului specificațiilor tot mai stricte în ceea ce privește acuratețea mecanică și termică - este imposibil să se construiască o structură fără nicio eroare; anumite erori structurale intrinsece vor rămâne întotdeauna. A fost nevoie de anumite tipuri de modele de schimbare pentru a satisface cererea tot mai mare pentru CMM-uri cu acuratețe, fiabile, rapide și economice, oferind în același timp flexibilitate cu privire la mediul de operare.

Introducerea și perfecționarea continuă timp de câteva decenii a tehnicilor de compensare a erorilor de măsurare bazate pe software au permis producătorilor de CMM-uri să întrerupă această tendință și să îndeplinească efectiv cerințele clientului. Altfel spus, compensarea erorilor de măsurare bazate pe software nu este o soluție universală pentru problemele de proiectare, și nici nu permite producătorilor de CMM-uri să aplice principii neglijente de proiectare, să ia decizii necorespunzătoare în ceea ce privește materialul sau să economisească în ceea ce privește calitatea.

La nivel minim, o CMM oferă un sistem de coordonate care definește poziția punctelor de date în spațiu. Acest sistem de coordonate este realizat din punct de vedere fizic în structura mecanică a unei CMM care utilizează scări liniare. Anumite tipuri de sisteme de măsurare sunt utilizate în combinație cu scări liniare pentru a identifica poziția punctelor de măsurare pe piesa care se măsoară. În cazul unei CMM teoretice cu o structură "perfectă din punct de vedere mecanic", citirile scării pe direcțiile X, Y și Z ar corespunde perfect poziției actuale a vârfului capului de măsurare de pe piesă. În realitate însă, deoarece nu există o CMM "perfectă din punct de vedere mecanic”, diferite surse de eroare contribuie la o diferență mică între citirile scării și poziția reală a capului de măsurare. Acest lucru este definit ca eroare de măsurare.

Conceptul privind modul de compensare a erorii intrinsece prezentă în orice structură a unei CMM a fost soluționat prin intermediul compensării erorii de software, și se bazează pe faptul că dacă noi putem înțelege și caracteriza din punct de vedere matematic o sursă de eroare de măsurare predictibilă a unei CMM, software-ul controlerului al unei CMM poate corecta automat aceste măsurători. În acest context, compensarea erorii de software este pur și simplu o metodă pentru corectarea citirilor scării unei CMM pentru erori sistematice privind poziția vârfului capului de măsurare raportată de scările CMM.

Această funcție a fost introdusă pentru prima oară pe o CMM acum câteva decenii. De-a lungul timpului, aceste tehnici de compensare au devenit tot mai sofisticate, cuprinzând atât erorile statice geometrice cât și toate tipurile de erori geometrice cauzate de fenomene termice și dinamice. Erorile geometrice statice sunt acele erori cauzate de imperfecțiunile microscopice din formele direcțiilor de ghidare și sistemele scărilor care determină apariția erorilor în poziția de măsurare a vârfului capului de măsurare atunci când mașina nu este în mișcare. Erorile termice sunt modificări ale geometriei mașinii cauzate de variația temperaturii. În cea mai simplă formă, corectarea erorilor termice include corectarea liniară simplă a scărilor în urma dilatării și contractării termice și până la metode mult mai elaborate pentru compensarea modificărilor neliniare termice ale structurii.

Deoarece această metodă este posibilă doar pentru corectarea erorilor sistematice cunoscute, bine caracterizate, o soluție obligatorie pentru succesul aplicației compensării erorilor de software este o CMM repetabilă, "cu un comportament corespunzător". Aceasta este o CMM bazată pe principii de design robust și construită din componente de calitate, de către tehnicieni cu foarte mare experiență, care sunt instruiți să asambleze o mașină respectând cele mai înalte cerințe de calitate din punct de vedere mecanic.

Parametrii principali de proiectare structurală includ greutatea masei în mișcare și proprietățile termice, dinamice și statice ale structurii fizice. Utilizarea componentelor cu o greutate ușoară pentru piesele mobile ale structurii reduce forțele necesare pentru accelerarea acestora în timpul mișcării mașinii, având ca rezultat capacitatea de a utiliza motoare cu putere mai mică și motoare cu radiator, reducând în același timp deformarea cadrului din cauza inerției.

Provocarea privind proiectarea este să se găsească un raport adecvat între rigiditate și greutate. Alegerea materialului este extrem de importantă, în special deoarece acesta afectează celelalte cerințe privind stabilitatea termică și proprietățile dinamice. Din această cauză, este utilizat în special aluminiul. Deși acesta are o greutate specifică similară cu cea a granitului, procesele moderne de extrudare permit fabricarea elementelor structurale mari din aluminiu cu materialul poziționat în locul în care are cel mai mare impact pentru rigiditate. Structurile cu pereți relativ subțiri, cu materialul departe de axa neutră a încovoierii, vor avea ca rezultat cea mai mare rigiditate structurală, cu cea mai mică greutate. Este important ca formarea gradienților termici în structură să fie minimizată, pentru a minimiza și deformarea cadrului.

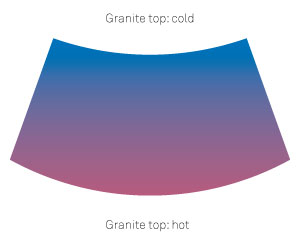

Gradienții se pot forma atunci când o componentă răspunde lent la modificările de temperatură. Un bun exemplu este o placă de granit expusă la o temperatură fluctuantă. Din cauza conductivității termice reduse a granitului și masei mari, căldura se va deplasa lent prin material. Acest lucru are ca rezultat o distribuire neuniformă a temperaturii în structura granitului. Dacă această distribuire este asimetrică (la partea superioară și inferioară în raport cu centrul), vor apărea diferențe în dilatarea și contracția suprafețelor superioare și inferioare și, în consecință, granitul se va îndoi. (Credeți sau nu, granitul se îndoaie!) Pe de altă parte, aluminiul are un coeficient mare de conductivitate termică; căldura intră în structura din aluminiu, este transferată rapid prin material evitând formarea gradienților termici și, prin urmare, încovoierea.

Cum se comportă aceste concepte de design într-un design al unei CMM reale? Mașina de măsurat în coordonate Brown & Sharpe Global, o CMM cu lagăr aerodinamic și pod mobil fabricată de Hexagon Metrology, Inc., este un exemplu cunoscut al aplicării principiilor moderne de proiectare a unei CMM. Pentru Global, cele mai importante principii de proiectare erau acuratețea, rezultatele și flexibilitatea în mediul înconjurător. Granitul este utilizat pentru baza fixă a unei CMM pe care se deplasează podul mobil.

Chiar dacă are proprietăți termice slabe, granitul rămâne o alegere excelentă pentru o suprafață de lucru plată de calitate, cu durabilitate foarte mare. Îmbunătățirile proceselor de prelucrare a granitului permit fabricarea unei baze din granit dintr-o singură bucată, cu direcții de ghidare integrate pentru lagărele aerodinamice. În plus, baza din granit Global este grea și, în combinație cu suportul pasiv de izolare din elastomeri, servește la protecția mașinii împotriva vibrațiilor din mediul înconjurător, care au un efect negativ asupra acurateței și repetabilității.

Tricision

Din punct de vedere termic, alegerea granitului este mai puțin favorabilă, deoarece baza din granit de dimensiuni mari este predispusă la încovoiere termică din cauza modificărilor de temperatură din mediul de instalare. Oricum, această încovoiere termică este foarte predictibilă și foarte adecvată pentru compensarea erorilor de software. Sunt utilizați multipli senzori de temperatură la partea superioară și inferioară a bazei din granit pentru a corecta erorile de geometrie din structura CMM, care rezultă din încovoierea granitului cauzată de temperatură, chiar dacă această încovoiere este asimetrică. Această metodă de compensare s-a dovedit a fi foarte eficientă în practică.

Aluminiul și oțelul au proprietăți termice de dilatare diferite, care pot provoca probleme în cazul în care designul interfeței dintre materiale nu este proiectat corect. Dacă două materiale cu proprietăți termice de dilatare diferite sunt îmbinate rigid, acestea tind să se deformeze în moduri greu de anticipat. Designul Global soluționează această problemă prin modul în care scările din oțel sunt aplicate la structura de aluminiu; scările sunt fixate la structura mașinii la un singur capăt și se pot dilata și contracta de-a lungul scării, independent de structura de aluminiu. Cele două materiale se pot dilata și contracta independent unul de celălalt, într-o manieră predictibilă și corespunzătoare, iar eroare introdusă de dilatarea liniară corespunzătoare a scării din oțel este corectată cu ușurință. Spre deosebire de baza statică, structura cu pod mobil a mașinii Global este concepută în totalitate din aluminiu turnat și extrudat. După cum știm, aluminiul are bune proprietăți termice în ceea ce privește designul unei CMM. Însă, scările, care în definitiv determină poziția capului de măsurare în volumul de măsurare a unei CMM, sunt realizate din oțel.

Raza Z și bara Z ale mașinii Global sunt extrudate din aluminiu, în timp ce brațele și săniile XZ sunt din piese turnate din aluminiu. După cum s-a menționat și mai devreme, granitul este o soluție adecvată pentru bază statică, dar nu este ideal pentru structuri mobile. Deși acesta este o variantă adecvată de design pentru compensarea încovoierii termice a granitului la bază - și pentru a beneficia de proprietățile bune ale suprafeței de lucru - este o variantă dezavantajoasă în ceea ce privește structura mobilă. Utilizarea aluminiului pentru componentele podului mobil oferă rigiditate, greutate mică și stabilitate termică, acestea fiind elemente cheie care fac din Global o CMM cu precizie, rapidă și relativ fără sensibilitate la mediul termic.

Mașina de măsurat în coordonate Global folosește atât tehnica de compensare a erorilor geometrice statice, cât și a celor termice, pentru a obține o acuratețe ridicată și flexibilitate în mediul înconjurător. Metoda pentru compensarea erorilor geometrice statice constă în patru pași principali:

- Măsurarea erorilor pe fiecare mașină de măsurat în coordonate Global individuală (colectarea datelor)

- Calcularea valorilor de corecție și stocarea într-un tabel de corecție (dosarul cu erori)

- Aplicarea valorilor de corecție a erorilor prin intermediul software-ului controlerului pe parcursul operării unei CMM

- Verificarea performanței CMM

Corecțiile pentru încovoierea granitului și pentru dilatarea și contracția scării descrise mai sus, sunt exemple de compensare a erorilor termice utilizate în proiectarea Global. Acele erori termice sunt modificări ale geometriei mașinii cauzate de modificări în mediul termic. Efectele erorilor termice în poziția vârfului capului de măsurare sunt identice cu efectul erorilor geometrice statice. Principala diferență între acestea o reprezintă cauza producerii. Erorile geometrice statice sunt o proprietate a mașinilor asamblate complet. În principiu, acestea nu se modifică în timp. De aceea, ele pot fi captate într-un anumit moment și pot fi salvate într-un fișier de date.

În schimb, erorile termice sunt o funcție a mediului termic și a răspunsului termic al mașinii. Aceste erori se modifică constant în cazul în care mașina nu este poziționată într-un mediu strict controlat în ceea ce privește temperaturile. Pentru a calcula aceste efecte ale erorii termice din poziția vârfului capului de măsurare, avem nevoie de un model de temperatură care să caracterizeze comportamentul termic al mașinii, precum și valorile de intrare care caracterizează mediul termic. Valorile de intrare reprezintă temperaturi ale suprafeței mașinii măsurate prin intermediul senzorilor de temperatură la diferite poziționări ale mașinii.

Deși anumite modele utilizează mai mulți senzori, modelele Global utilizează unsprezece senzori de temperatură plasați de-a lungul structurii: doi senzori per axă pentru a compensa dilatarea și contracția liniară a scărilor, patru senzori pe granit (doi la partea superioară și doi la partea inferioară) pentru a compensa încovoierea granitului, și unul pe piesa care se măsoară.

Pe scurt, proiectarea unei CMM moderne include soluții de compromis privind acuratețea, rezultatele și flexibilitatea în mediul înconjurător, pentru a numi câțiva dintre cei mai importanți parametri. Prin luarea unor decizii importante în ceea ce privește proiectarea, care implică alegerea și utilizarea celor mai adecvate materiale și prin beneficierea de compensarea erorilor de software, proiectanții de mașini de măsurat în coordonate (CMM) din prezent pot echilibra parametrii de proiectare pentru a oferi soluții de metrologie conform condițiilor reale.

Eric Bennett este manager de produs în cadrul Hexagon Metrology, cu responsabilități de marketing privind produsul pentru mașini de măsurat în coordonate tip pod din cadrul Quonset Point ,Rhode Island, sedii centrale ale companiei. Eric are o experiență de mai bine de un deceniu în domeniul metrologic și are o diplomă de licență în Fizică și diplomă de master în inginerie fizică și informatică.

Wim Weekers este metrologul șef în cadrul Hexagon Metrology. Wim s-a născut în Olanda și deține un doctorat în inginerie mecanică obținută în cadrul Eindhoven University of Tehnology, unde s-a specializat în inginerie și metrologie de precizie. Wim s-a mutat în Statele Unite în 1997, unde a lucrat pentru Hexagon Metrology, efectuând cercetări și dezvoltări în industrie încă de atunci. Principalele domenii de interes sunt acuratețea unei CMM, compensarea erorilor și testarea.