Witboek: Moderne CMM-ontwerpconcepten

Historisch gezien werden verbeteringen aan de nauwkeurigheid van CMM-metingen vrijwel volledig gestuurd door de mechanische nauwkeurigheid van de hardware van de CMM en de capaciteit om de thermische stabiliteit van de werkomgeving te behouden.

Contact opnemen

Coördinatenmeetmachines (CMM's) worden in vrijwel iedere industrie gebruikt waar nauwkeurige dimensionele inspectie van geproduceerde onderdelen vereist is. In de huidige concurrentieomgeving eisen fabrikanten CMM's die nauwkeurig, betrouwbaar, snel en voordelig zijn, en die maximale flexibiliteit bieden voor de werkomgeving.

Om aan deze vaak tegenstrijdige vereisten te voldoen en om maximale waarde te bieden met de producten die aan hun klanten geleverd worden, moeten fabrikanten van CMM's weloverwogen ontwerpkeuzes maken, materiaal slim selecteren en vernieuwende technieken gebruiken.

Global CMM

Het eindresultaat moet een betaalbare machine zijn die zeer nauwkeurig is, onderdelen snel meet en relatief ongevoelig is voor de omgevingsomstandigheden. De sleutel tot het bereiken van dit doel is het zorgvuldig omgaan met de intrinsieke fout van de machine.

Historisch gezien werden verbeteringen aan de nauwkeurigheid van CMM-metingen vrijwel volledig gestuurd door de mechanische nauwkeurigheid van de hardware van de CMM en de capaciteit om de thermische stabiliteit van de werkomgeving te behouden. Daarom moesten in de begintijd van de industrie, om de steeds toenemende nauwkeurigheid van metingen vanwege afnemende toleranties van onderdelen te ondersteunen, de CMM-componenten steeds nauwkeuriger gemaakt worden: frames van machines werden stijver gemaakt, geleidingen rechter, aandrijvingen soepeler, linialen nauwkeuriger, enzovoort.

Tegelijkertijd moest de werkomgeving steeds strakker beheerst worden om de effecten te beperken van thermisch veroorzaakte meetfouten. Door deze ontwerprichting namen de kosten voor klanten toe, vanwege de steeds grotere toegevoegde waarde aan de fysieke componenten. Het was duidelijk dat dit een doodlopende weg was, zowel qua kosten als verminderende meeropbrengst van steeds krappere specificaties voor mechanische en thermische nauwkeurigheid: het is onmogelijk om een constructie te bouwen zonder enige fout, er zal altijd een intrinsieke structurele fout blijven bestaan. Er was een verandering van denkwijze nodig om te kunnen blijven voldoen aan de toenemende vraag naar nauwkeurige, betrouwbare, snelle en voordelige CMM's, en tegelijkertijd flexibiliteit te bieden wat betreft de werkomgeving.

De introductie en steeds verdere verfijning van softwarematige compensatie van meetfouten hebben er de afgelopen decennia voor gezorgd dat CMM-fabrikanten deze trend konden doorbreken om effectief te kunnen voldoen aan de eisen van hun klanten. Dat gezegd hebbende, softwarematige compensatie van meetfouten is geen oplossing voor alle ontwerpproblemen, en CMM-fabrikanten kunnen evenmin slordige ontwerpprincipes toepassen of ongeschikte materialen kiezen of bezuinigen op bouwkwaliteit.

Op het meest basale niveau levert een CMM een coördinatensysteem dat de locatie van datapunten in de ruimte definieert. Dit coördinatensysteem wordt fysiek gerealiseerd in de mechanische constructie van de CMM met gebruik van lineaire linialen. Er wordt een tastersysteem gebruikt in combinatie met de linialenlinialen om de locatie te bepalen van meetpunten op het gemeten onderdeel. Bij een theoretische CMM met een mechanisch perfecte constructie komen de uitgelezen coördinaten op de X-, Y- en Z-schaal perfect overeen met de daadwerkelijke positie van de tasterpunt op het onderdeel. Aangezien een dergelijke mechanisch perfecte CMM niet bestaat, dragen in het echt vele foutoorzaken bij aan een klein verschil in de uitlezingen van de schaal en de ware positie van de taster. Dat is de definitie van een meetfout.

Hoe de intrinsieke fout van elke CMM-constructie gecompenseerd kon worden, is opgelost met softwarematige foutcompensatie, wat gebaseerd is op het idee dat als we de voorspelbare foutoorzaken van een CMM kunnen begrijpen en wiskundig kunnen karakteriseren, de CMM-controlesoftware de metingen automatisch kan corrigeren. Binnen deze context is softwarematige compensatie simpelweg een methode voor het corrigeren van uitlezingen van de CMM-schaal op fouten in de positie van de tasterpunt zoals gerapporteerd door de linialen van de CMM.

Deze functie werd enkele decennia geleden voor het eerst in CMM's geïntroduceerd. In de loop der tijd zijn deze compensatietechnieken steeds geavanceerder geworden, en behelzen ze statische geometrische fouten en allerlei dynamisch en thermisch veroorzaakte geometrische fouten. Statische geometrische fouten zijn fouten die veroorzaakt worden door microscopische imperfecties in de vormen van geleiders en schaalsystemen die leiden tot fouten in de gemeten locatie van de tasterpunt als de machine niet beweegt. Thermische fouten zijn veranderingen in de geometrie van de machine als gevolg van temperatuurschommelingen. In de kern bestaat de correctie van thermische fouten uit de simpele lineaire correctie van de linialen als gevolg van thermisch uitzetten en inkrimpen, maar ook uit ingewikkeldere methodes voor de compensatie van thermisch veroorzaakte niet-lineaire veranderingen aan de constructie.

Aangezien het alleen haalbaar is om bekende, goed gekarakteriseerde fouten te corrigeren, is een belangrijke voorwaarde voor de geslaagde toepassing van softwarematige foutcompensatie een zich goed gedragende, herhaalbare CMM. Dat wil zeggen een CMM op basis van robuuste ontwerpprincipes die gemaakt is van kwaliteitscomponenten door zeer bekwaam technisch personeel dat opgeleid is voor het assembleren van een machine met de hoogst mogelijke mechanische bouwkwaliteit.

De belangrijkste structurele ontwerpparameters van een CMM zijn onder andere het gewicht van de bewegende massa en de statische, dynamische en thermische eigenschappen van de fysieke constructie. Het gebruik van lichtgewicht componenten in het bewegende deel van de constructie beperkt de benodigde krachten die nodig zijn om ze tijdens de beweging van de machine te versnellen, waardoor minder krachtige en minder warm wordende motoren gebruikt kunnen worden, terwijl het frame tegelijkertijd minder vervormt door massatraagheid.

De ontwerpuitdaging is het vinden van de juiste balans tussen stijfheid en gewicht. Daarom is de materiaalkeuze extreem belangrijk, vooral omdat het van invloed is op de overige vereisten voor thermische stabiliteit en dynamische eigenschappen. Aluminium is wat dat betreft vooral aantrekkelijk. Hoewel het een soortelijk gewicht heeft vergelijkbaar met dat van graniet, is het met moderne extrusietechnieken mogelijk om grote structurele aluminium elementen te maken met het materiaal specifiek op die plek waar het de grootste invloed op de stijfheid heeft. Relatief dunne wandconstructies met het materiaal verder verwijderd van de neutrale buiglijn resulteren in de hoogste structurele stijfheid met het minste gewicht. Het is belangrijk dat de opbouw van thermische gradiënten binnen de constructie beperkt wordt om vervorming van het frame te beperken.

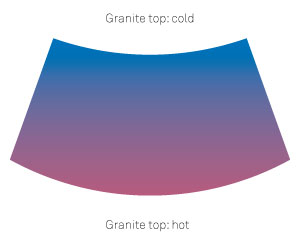

De lage warmtegeleidingscoëfficiënt van graniet resulteert in langzame warmtegeleiding wat kan zorgen voor grote thermische gradiënten in een dikke plaat graniet. Zoals in de illustratie te zien is (overdreven voor de duidelijkheid), zorgt dat ervoor dat het graniet verbuigt doordat de tegenovergestelde oppervlakken anders uitzetten of inkrimpen. Aluminium geleidt warmte daarentegen snel door de veel grotere warmtegeleidingscoëfficiënt, waardoor geometrische vervorming als gevolg van de temperatuur voorkomen wordt.

Hoe komen deze ontwerpconcepten tot uiting in een echt CMM-ontwerp? De Brown & Sharpe Global CMM, met bewegende brug en luchtlagers, gefabriceerd door Hexagon Metrology, Inc., is een welbekend voorbeeld van de toepassing van moderne CMM-ontwerpprincipes. Voor de Global waren de belangrijkste drijvende principes achter het ontwerp nauwkeurigheid, doorvoercapaciteit en flexibiliteit voor de omgeving. Graniet is gebruikt voor de vaste voet van de CMM waarop de brug beweegt.

Ondanks de slechte thermische eigenschappen is graniet een uitstekende keuze voor een vlak werkoppervlak van hoge kwaliteit met extreme duurzaamheid. Verbeteringen op het gebied van verwerking van graniet maken het mogelijk om een voet uit één stuk te maken met geïntegreerde geleiders voor de luchtlagers. Daarnaast is de granieten voet van de Global zwaar en in combinatie met passieve isolatiekussens van elastomeer wordt de machine geïsoleerd van omgevingstrillingen die een negatieve invloed hebben op de nauwkeurigheid en reproduceerbaarheid.

Tricision

Vanuit thermisch oogpunt is de keuze voor graniet minder gunstig omdat de grote granieten voet gevoelig is voor buigen als gevolg van temperatuurveranderingen binnen de installatieomgeving. Deze thermische verbuiging is echter zeer voorspelbaar en zeer geschikt voor softwarematige foutcompensatie. Meerdere temperatuursensoren aan de boven- en onderkant van de granieten voet worden gebruikt om de geometrische fouten in de CMM-constructie te compenseren als gevolg van de door temperatuur veroorzaakte verbuiging van het graniet, zelfs als deze verbuiging asymmetrisch is. Deze compensatiemethode is in de praktijk zeer effectief gebleken.

Aluminium en staal zetten ongelijk uit als gevolg van warmte, wat tot problemen kan leiden als het ontwerp van de verbinding tussen de twee materialen niet goed gedaan is. Als twee materialen met verschillende thermische uitzettingseigenschappen aan elkaar bevestigd worden, zullen ze vervormen op onvoorspelbare wijze. In het Global-ontwerp is dit probleem verholpen met de manier waarop de stalen linialen aan de aluminium constructie zijn bevestigd, de linialen zijn vastgemaakt aan de één kant van de machineconstructie en kunnen uitzetten en inkrimpen langs de volledige lengte, los van de aluminium constructie. Zodoende kunnen de twee materialen onafhankelijk van elkaar uitzetten en inkrimpen op een beheerste en voorspelbare manier, en de geïntroduceerde fout als gevolg van de beheerste lineaire uitzetting van de stalen linialen kan gemakkelijk worden gecorrigeerd. In tegenstelling tot de statische voet is de constructie van de bewegende brug van de Global volledig gemaakt van geëxtrudeerd en gegoten aluminium. Zoals we weten heeft aluminium goede thermische eigenschappen voor het CMM-ontwerp. De linialen, die uiteindelijk de positie van de taster binnen het meetvolume van de CMM bepalen, zijn echter van staal gemaakt.

De X-balk en Z-rail van de Global zijn van geëxtrudeerd aluminium, terwijl de poten en de XZ-slede van gegoten aluminium zijn. Zoals eerder besproken is graniet een goede oplossing voor de statische voet, maar helemaal niet ideaal voor de bewegende constructie. Hoewel het een goed idee is om de thermische verbuiging van het graniet in de voet te compenseren, om te profiteren van de goede eigenschappen als werkoppervlak, het is absoluut ongeschikt als het gaat om de bewegende constructie. Aluminium voor de componenten van de bewegende brug zorgt voor stijfheid, laag gewicht en thermische stabiliteit, wat enkele van de belangrijkste elementen zijn waardoor de Global CMM nauwkeurig, snel en relatief ongevoelig is voor de omgevingstemperatuur.

Global CMM's gebruiken zowel statisch geometrische als thermische foutcompensatietechnieken om hoge nauwkeurigheid en flexibiliteit voor de omgeving te bereiken. De methode voor compensatie van statisch geometrische fouten bestaat uit vier belangrijke stappen:

- Meting van fouten op elke afzonderlijke Global CMM (dataverzameling)

- Berekening van correctiewaarden en opslag in een correctietabel (de foutkaart)

- Toepassing van foutcorrectiewaarden door de besturingssoftware tijdens het gebruik van de CMM

- Verificatie van de prestaties van de CMM

De foutkaart van de Global wordt gebaseerd op een algemeen kinematisch model van drie nominaal verticale assen. Het doel van dit model is de berekening van het gecombineerde effect van alle geometrische fouten van alle assen op de positie van de tasterpunt. Dit gecombineerde effect is de foutcorrectie die toegepast wordt op de uitlezingen van de liniaal.

De correcties voor het verbuigen van het graniet en het uitzetten en inkrimpen van de schaal, zoals hierboven beschreven, zijn voorbeelden van thermische foutcompensatie die gebruikt wordt in het Global-ontwerp. Vergeet niet dat thermische fouten veranderingen zijn in de geometrie van de machine als gevolg van een veranderende omgevingstemperatuur. De effecten van thermische fouten op de locatie van de tasterpunt zijn identiek aan het effect van statisch geometrische fouten. Het grote verschil is de hoofdoorzaak. Statische geometrische fouten zijn een eigenschap van alleen de volledig geassembleerde machine. In principe veranderen ze niet na verloop van tijd. Daardoor kunnen ze op een bepaald moment worden vastgelegd en opgeslagen in een databestand.

Daar tegenover staan thermische fouten die een functie zijn van zowel de thermische omgeving als de thermische reactie van de machine. Deze fouten veranderen voortdurend, tenzij de machine geplaatst is in een omgeving met zeer goede temperatuurbeheersing. Voor de berekening van de effecten van thermische fouten op de locatie van de tasterpunt is een temperatuurmodel nodig dat het thermische gedrag van de machine karakteriseert, alsmede invoerwaarden die de thermische omgeving karakteriseren. De invoerwaarden zijn de oppervlaktemperaturen van de machine gemeten door temperatuursensoren op verschillende plekken op de machine.

Hoewel op sommige modellen meer sensoren gebruikt zijn, hebben de meeste Global-modellen elf temperatuursensoren verspreid over de constructie: twee sensoren per as om te compenseren voor het lineair uitzetten en inkrimpen van de linialen, vier sensoren op het graniet (twee aan de bovenkant en twee aan de onderkant) om te compenseren voor het buigen van het graniet, en één op het onderdeel dat gemeten wordt.

Samenvattend worden er in het ontwerp van de moderne CMM afwegingen gemaakt voor nauwkeurigheid, doorvoer en flexibiliteit voor de omgeving, om maar enkele van de belangrijkste parameters te noemen. Door slimme ontwerpbeslissingen te nemen met betrekking tot de selectie en toepassing van de geschikte materialen en door volledig te profiteren van softwarematige foutcompensatie, kunnen de ontwerpers van CMM's tegenwoordig ontwerpparameters in balans brengen voor realistische metrologische oplossingen.

Eric Bennett is productmanager bij Hexagon Metrology, verantwoordelijk voor de productmarketing van de coördinatenmeetmachines met brug, werkzaam op het hoofdkantoor van het bedrijf in Quonset Point, Rhode Island. Eric heeft meer dan tien jaar ervaring op het gebeid van coördinatenmetrologie en heeft een bachelor in natuurkunde en een master in zowel technische natuurkunde als informatica.

Wim Weekers is Chief Metrologist bij Hexagon Metrology. Wim is geboren in Nederland en is aan de technische universiteit Eindhoven gepromoveerd in de werktuigbouwkunde, waarbij hij zich specialiseerde in precisiemachinebouw en metrologie. Wim is in 1997 naar de Verenigde Staten verhuisd waar hij sindsdien werkt bij Hexagon Metrology en toonaangevend onderzoek en ontwikkeling uitvoert. Zijn belangrijkste interessegebieden zijn nauwkeurigheid van CMM's, foutcompensatie en testen.