White Paper: Moderne KMG-Konzepte

In der Vergangenheit wurden Verbesserungen der Messgenauigkeit von KMG fast ausschließlich durch die Erhöhung der mechanischen Präzision der KMG-Hardware und der thermischen Stabilität der Betriebsumgebung erzielt.

Kontakt

Koordinatenmessgeräte (KMG) werden in praktisch jeder Branche eingesetzt, in der präzise Maßprüfungen gefertigter Werkstücke durchgeführt werden müssen. In unserem heutigen, stark wettbewerbsorientierten Umfeld werden KMG nachgefragt, die genau, zuverlässig, schnell sowie wirtschaftlich sind und dabei maximale Flexibilität in Bezug auf die Betriebsumgebung bieten.

Um diese oft widersprüchlichen Anforderungen zu erfüllen und ihren Kunden den größtmöglichen Mehrwert zu bieten, müssen KMG-Entwickler kluge Entscheidungen in puncto Konstruktion, Materialwahl und Technologien treffen.

Um diese oft widersprüchlichen Anforderungen zu erfüllen und ihren Kunden den größtmöglichen Mehrwert zu bieten, müssen KMG-Entwickler kluge Entscheidungen in puncto Konstruktion, Materialwahl und Technologien treffen.

Global KMG

Das Ergebnis sollte ein kostengünstiges Messgerät sein, das Werkstücke hochpräzise und rasch vermisst und relativ unempfindlich gegenüber Umgebungseinflüssen ist. Um dieses Ziel zu erreichen, muss der Messfehler des KMG sorgfältig kompensiert werden.

In der Vergangenheit wurden Verbesserungen der Messgenauigkeit von KMG fast ausschließlich durch die Erhöhung der mechanischen Präzision der KMG-Hardware und der thermischen Stabilität der Betriebsumgebung erzielt. In den Anfängen der industriellen Messtechnik mussten KMG-Komponenten daher – um eine immer höhere Messgenauigkeit zur Unterstützung der zunehmend enger werdenden Werkstücktoleranzen zu erzielen – immer genauer gefertigt werden: KMG-Rahmen wurden steifer, Führungen gerader, Antriebe ruhiger, Skalen präziser usw.

Gleichzeitig musste die Betriebsumgebung besser kontrolliert und reguliert werden, um die Auswirkungen thermisch induzierter Messfehler möglichst gering zu halten. Durch den erhöhten Fertigungsaufwand für solche hochentwickelten Komponenten ergab sich ein Anstieg der Kosten für den Endkunden. Es war offensichtlich, dass der eingeschlagene Weg langfristig nicht weitergegangen werden konnte, und zwar sowohl mit Blick auf die Kosten als auch auf die abnehmenden Erträge der immer anspruchsvolleren Spezifikationen für mechanische und thermische Genauigkeit, da es schlicht nicht möglich ist, ein vollkommen fehlerfreies System zu bauen. Ein gewisser Eigenfehler wird immer bleiben. Erforderlich war ein Paradigmenwechsel in Form eines bahnbrechenden Fortschritts zur Erfüllung der wachsenden Nachfrage nach präzisen, zuverlässigen, schnellen und wirtschaftlichen KMG mit hoher Flexibilität in Bezug auf ihre Arbeitsumgebung.

Die Entwicklung und kontinuierliche Verbesserung softwarebasierter Verfahren zur Kompensation von Messfehlern in den vergangenen Jahrzehnten haben es den KMG-Herstellern ermöglicht, den Teufelskreis zu durchbrechen und anspruchsvollen Kundenanforderungen auf diese Art und Weise nachzukommen. Doch bei all ihren Vorteilen: Softwarebasierte Verfahren zur Kompensation von Messfehlern sind kein Allheilmittel für Konstruktionsmängel, Fehler bei der Materialwahl oder schlampige Fertigung und Montage.

Im Grunde schafft ein KMG ein Koordinatensystem, das die Position von Datenpunkten im Raum definiert. Dieses Koordinatensystem findet seinen realen Niederschlag im mechanischen Aufbau des KMG mit linearen Skalen. Unterschiedliche Sensorsysteme dienen in Verbindung mit den linearen Skalen zur Ermittlung der Position von Messpunkten auf dem zu messenden Werkstück. Geht man von einem theoretischen KMG mit einer mechanisch perfekten Struktur aus, würden die Ablesungen der Werte an der X-, Y- und Z-Skala der tatsächlichen Position der Tastspitze auf dem Werkstück entsprechen. Doch da es ein mechanisch perfektes KMG nicht geben kann, summieren sich viele verschiedene Fehlerquellen zu einem geringfügigen Unterschied zwischen dem von der Skala abgelesenen Wert und der wahren Position des Sensors. Dieser Unterschied ist als Messfehler definiert.

Zur Kompensation dieses inhärenten Messfehlers eines jeden KMG wurde die softwarebasierte Fehlerkompensation entwickelt, die auf der Idee basiert, dass die KMG-Software die Messungen automatisch korrigieren kann, wenn wir in der Lage sind, die prognostizierbaren Messfehlerquellen eines KMG zu verstehen und mathematisch zu beschreiben. Vor diesem Hintergrund handelt es sich bei der softwarebasierten Fehlerkompensation einfach um ein Verfahren zur Bereinigung der KMG-Messdaten, um systematische Fehler in Bezug auf die Position der Tastspitze zu vermeiden.

Diese Funktion wurde vor mehreren Jahrzehnten erstmals vorgestellt. Doch im Laufe der Zeit wurden immer ausgereiftere Kompensationsverfahren entwickelt, die sowohl statische als auch verschiedene Arten von dynamischen und thermisch induzierten Geometriefehlern abdecken. Statische Geometriefehler sind jene Fehler, die durch mikroskopisch kleine Ungenauigkeiten der Formen, der Führungen und Skalen verursacht werden und zu Abweichungen der gemessenen Position der Tastspitze führen, wenn das Gerät nicht in Bewegung ist. Thermische Fehler sind auf Änderungen der KMG-Geometrie infolge von Temperaturschwankungen zurückzuführen. In ihrer einfachsten Form beinhaltet die Kompensation thermischer Fehler eine simple lineare Korrektur der Skalen aufgrund der thermischen Expansion und Kontraktion. Doch auch ausgereifte Kompensationsverfahren für thermisch induziertem, nicht lineare Strukturänderungen finden Anwendung.

Da nur bekannte, gut beschriebene systematische Fehler kompensiert werden können, bildet ein zuverlässiges, wiederholgenaues KMG die Voraussetzung für eine erfolgreiche softwarebasierte Fehlerkompensation. Das KMG muss auf robusten Konstruktionsgrundsätzen basieren und von qualifiziertem Personal, das eigens mit Blick auf die höchstmögliche mechanische Qualität geschult wurde, aus hochwertigen Komponenten zusammengebaut werden.

Zu den zentralen Konstruktionsparametern eines KMG zählen das Gewicht der beweglichen Masse und die statischen, dynamischen und thermischen Eigenschaften der physischen Struktur. Die Wahl leichter Komponenten für die beweglichen Teile des KMG, reduziert die zu ihrer Beschleunigung erforderliche Kraft. Entsprechend können weniger starke und damit weniger Wärme erzeugende Antriebe eingesetzt werden. Gleichzeitig erfolgt eine geringere Verformung des Rahmens durch die Massenträgheit.

Bei der Konstruktion ist es wichtig, klug zwischen Steifigkeit und Gewicht abzuwägen. Daher ist die Materialwahl entscheidend, da sie sich auf die Anforderungen in Bezug auf thermische Stabilität und dynamische Eigenschaften auswirkt. In diesem Zusammenhang erweist sich oft Aluminium als das Material der Wahl. Obwohl sein spezifisches Gewicht in der Größenordung von Granit liegt, erlauben moderne Extrusionsverfahren die Fertigung großer Strukturelemente aus Aluminium, bei denen das Material genau so positioniert ist, dass eine optimale Steifigkeit erzielt wird. Relativ schmale Wandstärken, bei denen sich das Material weiter von der neutralen Biegeachse entfernt befindet, führen zu maximaler struktureller Steifigkeit bei minimalem Gewicht. Wichtig ist auch, dass der Aufbau von Temperaturgradienten in der Struktur gering gehalten wird, um die Verformung des Rahmens zu minimieren.

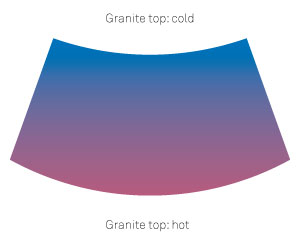

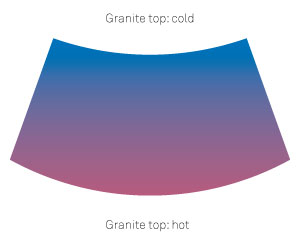

Gradienten können entstehen, wenn eine Komponente langsam auf Temperaturveränderungen reagiert. Ein gutes Beispiel hierfür ist eine große Granitplatte, die einer Temperaturveränderung ausgesetzt ist. Aufgrund der geringen Wärmeleitfähigkeit und der großen Masse des Granits pflanzt sich Wärme in diesem Material nur langsam fort. Daher kommt es zu einer ungleichmäßigen Temperaturverteilung im Granit. Handelt es sich um eine asymmetrische Wärmeverteilung (Oberseite und Unterseite im Vergleich zur Mitte), führt dies zu einer unterschiedlichen Expansion bzw. Kontraktion der Oberflächen an der Ober- und Unterseite, und der Granit biegt sich. (Nein, Sie haben sich nicht verlesen: Granit biegt sich wirklich!) Im Gegensatz dazu weist Aluminium einen hohen Wärmeausdehnungskoeffizienten auf. Wärme dringt in eine Aluminiumstruktur ein und pflanzt sich rasch durch das Material fort, wodurch der Aufbau von Temperaturgradienten und die daraus resultierende Biegung vermieden werden.

Der niedrige Wärmeausdehnungskoeffizient von Granit führt zu einer langsamen Wärmeleitung, die in einer dicken Granitplatte, große Temperaturgradienten verursachen kann. Wie in der Abbildung gezeigt (die Biegung wurde zur besseren Illustration des Sachverhalts übertrieben dargestellt), biegt sich der Granit infolge der unterschiedlichen Expansion bzw. Kontraktion der gegenüberliegenden Oberflächen durch. Aluminium dagegen leitet Wärme durch seinen wesentlich höheren Wärmeausdehnungskoeffizienten rasch und verhindert eine thermisch induzierte geometrische Verformung.

Wie werden diese Erkenntnisse bei der KMG-Entwicklung praktisch umgesetzt? Das Brown & Sharpe Global Brücken-KMG mit verfahrbarer Z-Achse und Luftlagern von Hexagon Manufacturing Intelligence ist ein bekanntes Beispiel für die Anwendung moderner KMG-Konstruktionsgrundsätze. Im Mittelpunkt der Entwicklung des Global KMG standen Genauigkeit, Durchsatz und Flexibilität in Bezug auf die Betriebsumgebung. Als fixe Basis des KMG, auf der sich die verfahrbare Brücke bewegt, dient eine Granitplatte.

Trotz seiner ungünstigen thermischen Eigenschaften ist Granit eine exzellente Wahl für extrem robuste, hochwertige und ebene Arbeitsflächen. Verbesserte Verfahren zur Granitbearbeitung erlauben die Fertigung von Grundplatten aus einem Stück mit integrierten Führungen für die Luftlager. Zudem ist die Granitplatte des Global KMG schwer und schützt das Gerät so in Kombination mit Elastomermatten zur passiven Schwingungsisolierung vor umgebungsbedingten Erschütterungen, die sich nachteilig auf Genauigkeit und Wiederholbarkeit auswirken können.

In der Vergangenheit wurden Verbesserungen der Messgenauigkeit von KMG fast ausschließlich durch die Erhöhung der mechanischen Präzision der KMG-Hardware und der thermischen Stabilität der Betriebsumgebung erzielt. In den Anfängen der industriellen Messtechnik mussten KMG-Komponenten daher – um eine immer höhere Messgenauigkeit zur Unterstützung der zunehmend enger werdenden Werkstücktoleranzen zu erzielen – immer genauer gefertigt werden: KMG-Rahmen wurden steifer, Führungen gerader, Antriebe ruhiger, Skalen präziser usw.

Gleichzeitig musste die Betriebsumgebung besser kontrolliert und reguliert werden, um die Auswirkungen thermisch induzierter Messfehler möglichst gering zu halten. Durch den erhöhten Fertigungsaufwand für solche hochentwickelten Komponenten ergab sich ein Anstieg der Kosten für den Endkunden. Es war offensichtlich, dass der eingeschlagene Weg langfristig nicht weitergegangen werden konnte, und zwar sowohl mit Blick auf die Kosten als auch auf die abnehmenden Erträge der immer anspruchsvolleren Spezifikationen für mechanische und thermische Genauigkeit, da es schlicht nicht möglich ist, ein vollkommen fehlerfreies System zu bauen. Ein gewisser Eigenfehler wird immer bleiben. Erforderlich war ein Paradigmenwechsel in Form eines bahnbrechenden Fortschritts zur Erfüllung der wachsenden Nachfrage nach präzisen, zuverlässigen, schnellen und wirtschaftlichen KMG mit hoher Flexibilität in Bezug auf ihre Arbeitsumgebung.

Die Entwicklung und kontinuierliche Verbesserung softwarebasierter Verfahren zur Kompensation von Messfehlern in den vergangenen Jahrzehnten haben es den KMG-Herstellern ermöglicht, den Teufelskreis zu durchbrechen und anspruchsvollen Kundenanforderungen auf diese Art und Weise nachzukommen. Doch bei all ihren Vorteilen: Softwarebasierte Verfahren zur Kompensation von Messfehlern sind kein Allheilmittel für Konstruktionsmängel, Fehler bei der Materialwahl oder schlampige Fertigung und Montage.

Im Grunde schafft ein KMG ein Koordinatensystem, das die Position von Datenpunkten im Raum definiert. Dieses Koordinatensystem findet seinen realen Niederschlag im mechanischen Aufbau des KMG mit linearen Skalen. Unterschiedliche Sensorsysteme dienen in Verbindung mit den linearen Skalen zur Ermittlung der Position von Messpunkten auf dem zu messenden Werkstück. Geht man von einem theoretischen KMG mit einer mechanisch perfekten Struktur aus, würden die Ablesungen der Werte an der X-, Y- und Z-Skala der tatsächlichen Position der Tastspitze auf dem Werkstück entsprechen. Doch da es ein mechanisch perfektes KMG nicht geben kann, summieren sich viele verschiedene Fehlerquellen zu einem geringfügigen Unterschied zwischen dem von der Skala abgelesenen Wert und der wahren Position des Sensors. Dieser Unterschied ist als Messfehler definiert.

Zur Kompensation dieses inhärenten Messfehlers eines jeden KMG wurde die softwarebasierte Fehlerkompensation entwickelt, die auf der Idee basiert, dass die KMG-Software die Messungen automatisch korrigieren kann, wenn wir in der Lage sind, die prognostizierbaren Messfehlerquellen eines KMG zu verstehen und mathematisch zu beschreiben. Vor diesem Hintergrund handelt es sich bei der softwarebasierten Fehlerkompensation einfach um ein Verfahren zur Bereinigung der KMG-Messdaten, um systematische Fehler in Bezug auf die Position der Tastspitze zu vermeiden.

Diese Funktion wurde vor mehreren Jahrzehnten erstmals vorgestellt. Doch im Laufe der Zeit wurden immer ausgereiftere Kompensationsverfahren entwickelt, die sowohl statische als auch verschiedene Arten von dynamischen und thermisch induzierten Geometriefehlern abdecken. Statische Geometriefehler sind jene Fehler, die durch mikroskopisch kleine Ungenauigkeiten der Formen, der Führungen und Skalen verursacht werden und zu Abweichungen der gemessenen Position der Tastspitze führen, wenn das Gerät nicht in Bewegung ist. Thermische Fehler sind auf Änderungen der KMG-Geometrie infolge von Temperaturschwankungen zurückzuführen. In ihrer einfachsten Form beinhaltet die Kompensation thermischer Fehler eine simple lineare Korrektur der Skalen aufgrund der thermischen Expansion und Kontraktion. Doch auch ausgereifte Kompensationsverfahren für thermisch induziertem, nicht lineare Strukturänderungen finden Anwendung.

Da nur bekannte, gut beschriebene systematische Fehler kompensiert werden können, bildet ein zuverlässiges, wiederholgenaues KMG die Voraussetzung für eine erfolgreiche softwarebasierte Fehlerkompensation. Das KMG muss auf robusten Konstruktionsgrundsätzen basieren und von qualifiziertem Personal, das eigens mit Blick auf die höchstmögliche mechanische Qualität geschult wurde, aus hochwertigen Komponenten zusammengebaut werden.

Zu den zentralen Konstruktionsparametern eines KMG zählen das Gewicht der beweglichen Masse und die statischen, dynamischen und thermischen Eigenschaften der physischen Struktur. Die Wahl leichter Komponenten für die beweglichen Teile des KMG, reduziert die zu ihrer Beschleunigung erforderliche Kraft. Entsprechend können weniger starke und damit weniger Wärme erzeugende Antriebe eingesetzt werden. Gleichzeitig erfolgt eine geringere Verformung des Rahmens durch die Massenträgheit.

Bei der Konstruktion ist es wichtig, klug zwischen Steifigkeit und Gewicht abzuwägen. Daher ist die Materialwahl entscheidend, da sie sich auf die Anforderungen in Bezug auf thermische Stabilität und dynamische Eigenschaften auswirkt. In diesem Zusammenhang erweist sich oft Aluminium als das Material der Wahl. Obwohl sein spezifisches Gewicht in der Größenordung von Granit liegt, erlauben moderne Extrusionsverfahren die Fertigung großer Strukturelemente aus Aluminium, bei denen das Material genau so positioniert ist, dass eine optimale Steifigkeit erzielt wird. Relativ schmale Wandstärken, bei denen sich das Material weiter von der neutralen Biegeachse entfernt befindet, führen zu maximaler struktureller Steifigkeit bei minimalem Gewicht. Wichtig ist auch, dass der Aufbau von Temperaturgradienten in der Struktur gering gehalten wird, um die Verformung des Rahmens zu minimieren.

Gradienten können entstehen, wenn eine Komponente langsam auf Temperaturveränderungen reagiert. Ein gutes Beispiel hierfür ist eine große Granitplatte, die einer Temperaturveränderung ausgesetzt ist. Aufgrund der geringen Wärmeleitfähigkeit und der großen Masse des Granits pflanzt sich Wärme in diesem Material nur langsam fort. Daher kommt es zu einer ungleichmäßigen Temperaturverteilung im Granit. Handelt es sich um eine asymmetrische Wärmeverteilung (Oberseite und Unterseite im Vergleich zur Mitte), führt dies zu einer unterschiedlichen Expansion bzw. Kontraktion der Oberflächen an der Ober- und Unterseite, und der Granit biegt sich. (Nein, Sie haben sich nicht verlesen: Granit biegt sich wirklich!) Im Gegensatz dazu weist Aluminium einen hohen Wärmeausdehnungskoeffizienten auf. Wärme dringt in eine Aluminiumstruktur ein und pflanzt sich rasch durch das Material fort, wodurch der Aufbau von Temperaturgradienten und die daraus resultierende Biegung vermieden werden.

Der niedrige Wärmeausdehnungskoeffizient von Granit führt zu einer langsamen Wärmeleitung, die in einer dicken Granitplatte, große Temperaturgradienten verursachen kann. Wie in der Abbildung gezeigt (die Biegung wurde zur besseren Illustration des Sachverhalts übertrieben dargestellt), biegt sich der Granit infolge der unterschiedlichen Expansion bzw. Kontraktion der gegenüberliegenden Oberflächen durch. Aluminium dagegen leitet Wärme durch seinen wesentlich höheren Wärmeausdehnungskoeffizienten rasch und verhindert eine thermisch induzierte geometrische Verformung.

Wie werden diese Erkenntnisse bei der KMG-Entwicklung praktisch umgesetzt? Das Brown & Sharpe Global Brücken-KMG mit verfahrbarer Z-Achse und Luftlagern von Hexagon Manufacturing Intelligence ist ein bekanntes Beispiel für die Anwendung moderner KMG-Konstruktionsgrundsätze. Im Mittelpunkt der Entwicklung des Global KMG standen Genauigkeit, Durchsatz und Flexibilität in Bezug auf die Betriebsumgebung. Als fixe Basis des KMG, auf der sich die verfahrbare Brücke bewegt, dient eine Granitplatte.

Trotz seiner ungünstigen thermischen Eigenschaften ist Granit eine exzellente Wahl für extrem robuste, hochwertige und ebene Arbeitsflächen. Verbesserte Verfahren zur Granitbearbeitung erlauben die Fertigung von Grundplatten aus einem Stück mit integrierten Führungen für die Luftlager. Zudem ist die Granitplatte des Global KMG schwer und schützt das Gerät so in Kombination mit Elastomermatten zur passiven Schwingungsisolierung vor umgebungsbedingten Erschütterungen, die sich nachteilig auf Genauigkeit und Wiederholbarkeit auswirken können.

Tricision Bauweise

Aus thermischer Sicht ist Granit eine weniger gute Wahl, da sich die massive Granitplatte bei Schwankungen der Umgebungstemperatur verzieht. Diese thermische Biegung ist jedoch sehr gut prognostizierbar und damit zur softwarebasierten Fehlerkompensation geeignet. Mehrere Temperatursensoren an der Ober- und Unterseite der Granitbasis dienen zur Korrektur der thermisch bedingten Geometriefehler in der KMG-Struktur, selbst bei asymmetrischer Biegung. Dieses Kompensationsverfahren hat sich in der Praxis als sehr effektiv erwiesen.

Aluminium und Stahl weisen sehr unterschiedliche thermische Expansionseigenschaften auf, was zu Problemen führen kann, wenn die Schnittstelle zwischen den Materialien nicht entsprechend konzipiert ist. Werden zwei Materialien mit unterschiedlichen thermischen Expansionseigenschaften fest verbunden, neigen sie zu schwer vorhersehbaren Verformungen. Bei der Konstruktion des Global KMG wurde dieses Problem durch die Art der Anbringung der Stahlskalen an der Aluminiumstruktur gelöst: Die Skalen sind nur an einem Ende fixiert, damit sie sich unabhängig von der Aluminiumstruktur auf ihrer gesamten Länge ausdehnen oder zusammenziehen können. Die beiden Materialien können sich also unabhängig voneinander auf kontrollierte, prognostizierbare Art bewegen, sodass der durch die lineare Ausdehnung der Stahlskalen verursachte Fehler einfach kompensiert werden kann. Im Gegensatz zur statischen Grundplatte besteht der bewegliche Brückenaufbau des Global KMG zur Gänze aus stranggepressten Aluminiumprofilen und Aluminiumgussteilen. Bekanntlich weist Aluminium für KMG-Anwendungen günstige thermische Eigenschaften auf. Die Skalen, welche die Position des Sensors innerhalb des Messvolumens des KMG bestimmen, bestehen jedoch aus Stahl.

X-Träger und Z-Schiene des Global sind stranggepresste Aluminiumprofile, während es sich bei den Streben und dem XZ-Schlitten um Aluminiumguss handelt. Wie bereits erläutert, stellt Granit eine sinnvolle Lösung für die statische Grundplatte dar, ist für die beweglichen Teile aber alles andere als gut geeignet. Während es aus Entwicklersicht ausgesprochen sinnvoll ist, die thermische Biegung der Granitbasis zu kompensieren, um sich die günstigen Eigenschaften des Granits als Arbeitsfläche zunutze zu machen, ist dies ein Nachteil bei der beweglichen Struktur. Aluminium für die Komponenten der beweglichen Brücke sorgt für Steifigkeit, geringes Gewicht und thermische Stabilität – allesamt wichtige Faktoren für die Genauigkeit, Messgeschwindigkeit und relative Unempfindlichkeit des Global KMG gegenüber der Umgebungstemperatur.

Global KMG setzen Verfahren sowohl zur Kompensation statischer geometrischer als auch thermischer Fehler ein, um hohe Genauigkeit und Flexibilität in Bezug auf die Betriebsumgebung zu erzielen. Das Verfahren zur Kompensation statischer geometrischer Fehler besteht aus vier wichtigen Schritten:

Die Fehlermatrix des Global KMG basiert auf einem allgemeinen kinematischen Modell dreier nominell rechtwinkliger Achsen. Zweck dieses Modells ist die Berechnung der gemeinsamen Wirkung sämtlicher Geometriefehler aller Achsen auf die Position der Tastspitze. Diese gemeinsame Wirkung ist der Fehlerkorrekturwert, der auf alle Messwerte angewendet wird.

Die oben beschriebenen Korrekturen für die Biegung des Granits und die Expansion bzw. Kontraktion der Skalen sind Beispiele für die Kompensation thermischer Fehler durch das Global KMG. Thermische Fehler sind ja auf Änderungen der KMG-Geometrie infolge von Temperaturschwankungen zurückzuführen. Die Auswirkungen thermischer Fehler auf die Position der Tastspitze sind identisch mit jenen statischer Geometriefehler. Der wesentliche Unterschied besteht in der Ursache. Statische Geometriefehler sind eine Eigenschaft des fertig montierten KMG. Sie verändern sich im Laufe der Zeit grundsätzlich nicht. Daher können sie zu einem beliebigen Zeitpunkt erfasst und in einer Datei gespeichert werden.

Im Gegensatz dazu sind thermische Fehler eine Funktion der Umgebungstemperatur und der thermischen Reaktion des KMG. Diese Fehler ändern sich laufend, es sei denn, das KMG befindet sich in einer Umgebung mit streng kontrollierter Temperatur. Um die Auswirkungen der thermischen Fehler auf die Position der Tastspitze zu berechnen, benötigen wir ein Temperaturmodell, welches das thermische Verhalten des KMG sowie Ausgangsparameter zur Beschreibung der thermischen Umgebung abbildet. Diese Ausgangsparameter sind von Temperatursensoren, an unterschiedlichen Stellen auf dem KMG, gemessene Oberflächentemperaturen.

Die meisten Global KMG nutzen elf strategisch platzierte Temperatursensoren (manche Modelle sogar mehr): zwei Sensoren pro Achse zur Kompensation der linearen Expansion und Kontraktion der Skalen, vier Sensoren auf der Granitbasis (zwei auf der Ober-, zwei auf der Unterseite) zur Kompensation der Granitbiegung und einen Sensor für das zu messende Werkstück.

Unter dem Strich erfordert die Konstruktion moderner KMG Kompromisse hinsichtlich Genauigkeit, Durchsatz und Flexibilität in Bezug auf die Betriebsumgebung, um nur die wichtigsten Parameter zu nennen. Durch kluge Entscheidungen bei der Auswahl und Anwendung geeigneter Materialien und unter Einsatz von ausgereiften Verfahren zur Fehlerkompensation lassen sich heute gut ausgewogene KMG bauen, die allen Anforderungen des Markts gerecht werden.

Eric Bennett ist Produktmanager und Marketingverantwortlicher für Brücken-KMG bei Hexagon Manufacturing Intelligence am Standort Quonset Point im US-Bundesstaat Rhode Island. Bennet blickt auf mehr als ein Jahrzehnt Erfahrung im Bereich der Koordinatenmesstechnik zurück und verfügt über einen Bachelorabschluss in Physik sowie Masterabschlüsse in technischer Physik und Informatik.

Wim Weekers ist als leitender Messtechniker bei Hexagon Manufacturing Intelligence tätig. Wim stammt aus den Niederlanden, wo er an der Technischen Universität Eindhoven im Fach Maschinenbau mit den Spezialgebieten Feinmechanik und industrielle Messtechnik promoviert hat. Weekers wechselte 1997 zu Hexagon Manufacturing Intelligence in die USA, wo er seither an bahnbrechenden Forschungs- und Entwicklungsprojekten beteiligt ist. Seine Arbeit konzentriert sich vor allem auf KMG-Genauigkeit, Fehlerkompensation und Erprobungen.

Aluminium und Stahl weisen sehr unterschiedliche thermische Expansionseigenschaften auf, was zu Problemen führen kann, wenn die Schnittstelle zwischen den Materialien nicht entsprechend konzipiert ist. Werden zwei Materialien mit unterschiedlichen thermischen Expansionseigenschaften fest verbunden, neigen sie zu schwer vorhersehbaren Verformungen. Bei der Konstruktion des Global KMG wurde dieses Problem durch die Art der Anbringung der Stahlskalen an der Aluminiumstruktur gelöst: Die Skalen sind nur an einem Ende fixiert, damit sie sich unabhängig von der Aluminiumstruktur auf ihrer gesamten Länge ausdehnen oder zusammenziehen können. Die beiden Materialien können sich also unabhängig voneinander auf kontrollierte, prognostizierbare Art bewegen, sodass der durch die lineare Ausdehnung der Stahlskalen verursachte Fehler einfach kompensiert werden kann. Im Gegensatz zur statischen Grundplatte besteht der bewegliche Brückenaufbau des Global KMG zur Gänze aus stranggepressten Aluminiumprofilen und Aluminiumgussteilen. Bekanntlich weist Aluminium für KMG-Anwendungen günstige thermische Eigenschaften auf. Die Skalen, welche die Position des Sensors innerhalb des Messvolumens des KMG bestimmen, bestehen jedoch aus Stahl.

X-Träger und Z-Schiene des Global sind stranggepresste Aluminiumprofile, während es sich bei den Streben und dem XZ-Schlitten um Aluminiumguss handelt. Wie bereits erläutert, stellt Granit eine sinnvolle Lösung für die statische Grundplatte dar, ist für die beweglichen Teile aber alles andere als gut geeignet. Während es aus Entwicklersicht ausgesprochen sinnvoll ist, die thermische Biegung der Granitbasis zu kompensieren, um sich die günstigen Eigenschaften des Granits als Arbeitsfläche zunutze zu machen, ist dies ein Nachteil bei der beweglichen Struktur. Aluminium für die Komponenten der beweglichen Brücke sorgt für Steifigkeit, geringes Gewicht und thermische Stabilität – allesamt wichtige Faktoren für die Genauigkeit, Messgeschwindigkeit und relative Unempfindlichkeit des Global KMG gegenüber der Umgebungstemperatur.

Global KMG setzen Verfahren sowohl zur Kompensation statischer geometrischer als auch thermischer Fehler ein, um hohe Genauigkeit und Flexibilität in Bezug auf die Betriebsumgebung zu erzielen. Das Verfahren zur Kompensation statischer geometrischer Fehler besteht aus vier wichtigen Schritten:

- Messung der Fehler jedes einzelnen Global KMG (mittels Datenerfassung)

- Berechnung von Korrekturwerten und Speicherung in einer Korrekturtabelle (bezeichnet als Fehlermatrix)

- Anwendung der Fehlerkorrekturwerte während des Betriebs durch die KMG-Software

- Verifizierung der KMG-Leistung

Die oben beschriebenen Korrekturen für die Biegung des Granits und die Expansion bzw. Kontraktion der Skalen sind Beispiele für die Kompensation thermischer Fehler durch das Global KMG. Thermische Fehler sind ja auf Änderungen der KMG-Geometrie infolge von Temperaturschwankungen zurückzuführen. Die Auswirkungen thermischer Fehler auf die Position der Tastspitze sind identisch mit jenen statischer Geometriefehler. Der wesentliche Unterschied besteht in der Ursache. Statische Geometriefehler sind eine Eigenschaft des fertig montierten KMG. Sie verändern sich im Laufe der Zeit grundsätzlich nicht. Daher können sie zu einem beliebigen Zeitpunkt erfasst und in einer Datei gespeichert werden.

Im Gegensatz dazu sind thermische Fehler eine Funktion der Umgebungstemperatur und der thermischen Reaktion des KMG. Diese Fehler ändern sich laufend, es sei denn, das KMG befindet sich in einer Umgebung mit streng kontrollierter Temperatur. Um die Auswirkungen der thermischen Fehler auf die Position der Tastspitze zu berechnen, benötigen wir ein Temperaturmodell, welches das thermische Verhalten des KMG sowie Ausgangsparameter zur Beschreibung der thermischen Umgebung abbildet. Diese Ausgangsparameter sind von Temperatursensoren, an unterschiedlichen Stellen auf dem KMG, gemessene Oberflächentemperaturen.

Die meisten Global KMG nutzen elf strategisch platzierte Temperatursensoren (manche Modelle sogar mehr): zwei Sensoren pro Achse zur Kompensation der linearen Expansion und Kontraktion der Skalen, vier Sensoren auf der Granitbasis (zwei auf der Ober-, zwei auf der Unterseite) zur Kompensation der Granitbiegung und einen Sensor für das zu messende Werkstück.

Unter dem Strich erfordert die Konstruktion moderner KMG Kompromisse hinsichtlich Genauigkeit, Durchsatz und Flexibilität in Bezug auf die Betriebsumgebung, um nur die wichtigsten Parameter zu nennen. Durch kluge Entscheidungen bei der Auswahl und Anwendung geeigneter Materialien und unter Einsatz von ausgereiften Verfahren zur Fehlerkompensation lassen sich heute gut ausgewogene KMG bauen, die allen Anforderungen des Markts gerecht werden.

Eric Bennett ist Produktmanager und Marketingverantwortlicher für Brücken-KMG bei Hexagon Manufacturing Intelligence am Standort Quonset Point im US-Bundesstaat Rhode Island. Bennet blickt auf mehr als ein Jahrzehnt Erfahrung im Bereich der Koordinatenmesstechnik zurück und verfügt über einen Bachelorabschluss in Physik sowie Masterabschlüsse in technischer Physik und Informatik.

Wim Weekers ist als leitender Messtechniker bei Hexagon Manufacturing Intelligence tätig. Wim stammt aus den Niederlanden, wo er an der Technischen Universität Eindhoven im Fach Maschinenbau mit den Spezialgebieten Feinmechanik und industrielle Messtechnik promoviert hat. Weekers wechselte 1997 zu Hexagon Manufacturing Intelligence in die USA, wo er seither an bahnbrechenden Forschungs- und Entwicklungsprojekten beteiligt ist. Seine Arbeit konzentriert sich vor allem auf KMG-Genauigkeit, Fehlerkompensation und Erprobungen.