Réduire le temps de contrôle de 70 à 80 %

Le système TubeInspect P8 a joué un rôle majeur dans la diminution du temps d'inspection des tubes en cuivre pour climatisations

Contact

Shambo Shindo, implanté au milieu de la zone technologique de Bangkok, située dans le nord de cette ville thaïlandaise, réalise des tubes en cuivre pour les climatisations. Créée en septembre 1994 sous le nom de F&S (Thaïlande) Co., Ltd, l'entreprise est une filiale de Mitsubishi-Shindoh Co., Ltd, le fabricant leader de produits en cuivre et en laiton au Japon. Grâce aux efforts inlassables consacrés à l'amélioration de la performance et à l'innovation, la société est devenue le producteur numéro un de matériel en cuivre en Asie.

Il y a quelques années, Sambo Shindo (Thailand) Co., Ltd a fait évoluer son activité pour respecter les normes internationales reconnues dans ce secteur. Cet objectif est conforme à la stratégie du groupe, axée sur le développement continu et la fourniture de produits de haute qualité, dans le but de satisfaire pleinement les clients. À cet effet, cette entreprise qui compte 700 collaborateurs applique un système de gestion qualité conforme à la certification ISO.

Elle attache une grande importance à la méthode japonaise des 5S, concentrée sur l'efficacité et la standardisation. Dans cet esprit, Sambo Shindo a adopté des principes de production axés sur la précision et la qualité, afin de garantir la satisfaction complète de la clientèle.

Elle attache une grande importance à la méthode japonaise des 5S, concentrée sur l'efficacité et la standardisation. Dans cet esprit, Sambo Shindo a adopté des principes de production axés sur la précision et la qualité, afin de garantir la satisfaction complète de la clientèle.

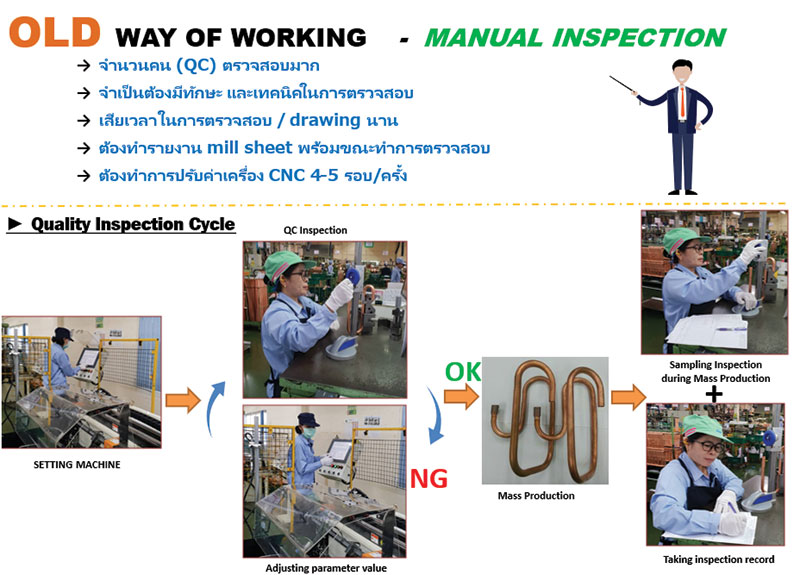

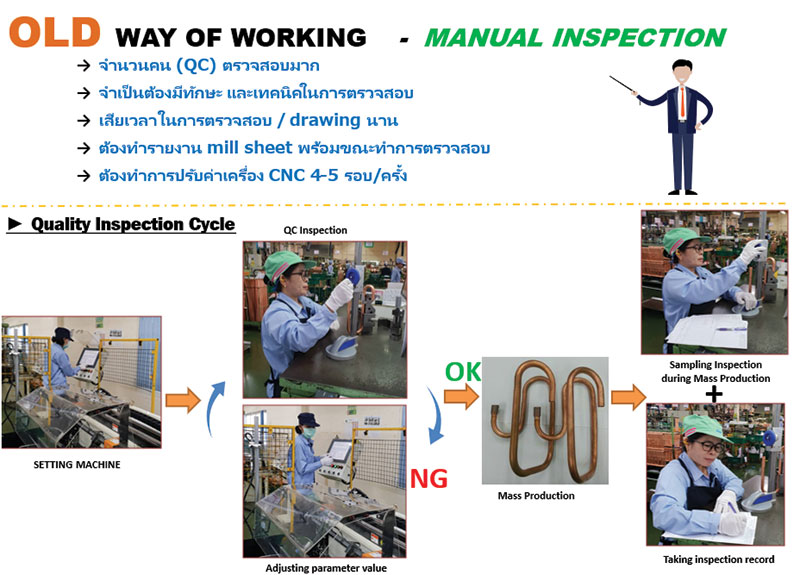

« Au préalable, nous avions utilisé des instruments standards, par exemple des outils de mesure de hauteur ou des pieds à coulisse pour les vérifications habituelles, ainsi que des gabarits pour l'inspection de pièces complexes », indique Sompan Chaiyoo, responsable de l'assurance qualité. « Mais le contrôle qualité dans l'unité de fabrication a pris beaucoup de temps, tout comme l'ajustement de la machine. »

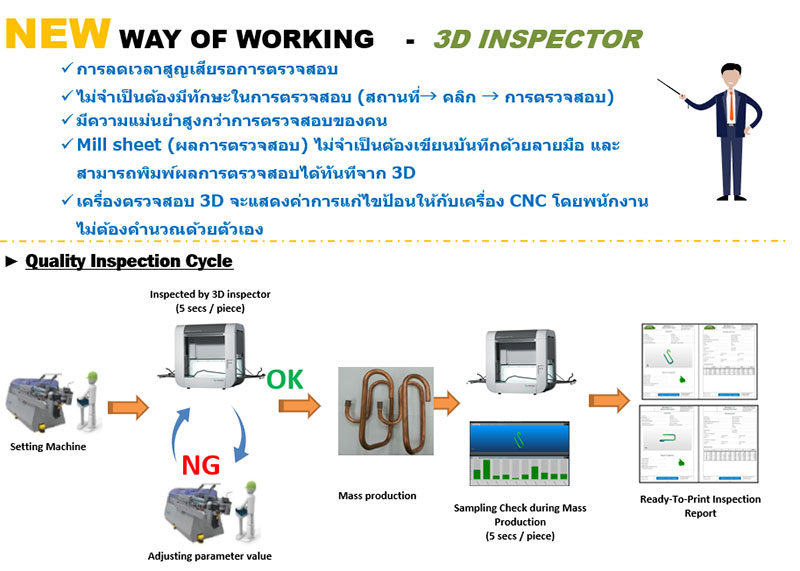

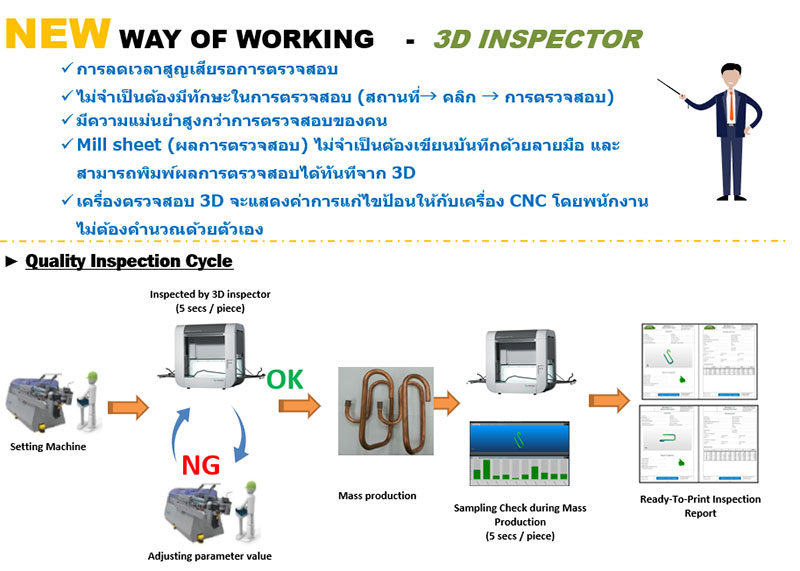

Comme la société-mère au Japon avait déjà introduit avec succès des instruments Hexagon dans le processus de production, Sambo Shindo s'est adressé à Hexagon pour trouver une solution. Peu de temps après, le système AICON TubeInspect P8, équipé du logiciel BendingStudio, a été installé et l'équipe formée avec succès.

Comme la société-mère au Japon avait déjà introduit avec succès des instruments Hexagon dans le processus de production, Sambo Shindo s'est adressé à Hexagon pour trouver une solution. Peu de temps après, le système AICON TubeInspect P8, équipé du logiciel BendingStudio, a été installé et l'équipe formée avec succès.

« Nous avons apprécié le service et les compétences des ingénieurs très qualifiés de Hexagon Thaïlande. La coopération a toujours été très bonne », ajoute Sompran Chaiyoo. « Le fait de disposer d'un système d'inspection fournissant une précision supérieure aux exigences des clients – nous parlons ici de tolérances de quelques centaines de microns – est un grand avantage. Nous sommes très satisfaits de cet investissement. »

L'AICON TubeInspect P8 est l'outil idéal pour le fabricant de tubes en cuivre. Équipé de huit caméras de haute résolution, le TubeInspect P8 convient à des tubes et des fils d'un diamètre de 1 à 125 millimètres et permet une inspection 3D optimale d'objets d'une longueur jusqu'à un mètre. Cette machine est conçue pour optimiser les processus de fabrication, par exemple la configuration de cintreuses, ce qui permet de réaliser de grandes économies de temps et de coûts.

« La technologie de pointe du TubeInspect nous a aidé à réduire le temps d'inspection de 70 à 80 % par rapport aux méthodes utilisées précédemment. En plus, la machine « facile à ajuster » calcule automatiquement les corrections d'une façon très rapide et exacte. Par le passé, nous devions calculer les différences nous-mêmes. Les gains de temps sont importants, au niveau des mesures et du travail en général.

« La technologie de pointe du TubeInspect nous a aidé à réduire le temps d'inspection de 70 à 80 % par rapport aux méthodes utilisées précédemment. En plus, la machine « facile à ajuster » calcule automatiquement les corrections d'une façon très rapide et exacte. Par le passé, nous devions calculer les différences nous-mêmes. Les gains de temps sont importants, au niveau des mesures et du travail en général.

Sambo Shindo souhaite généraliser l'application du TubeInspect et évalue les possibilités de l'utiliser à plus grande échelle près des machines CNC installées dans l'usine de Bangkok.

Il y a quelques années, Sambo Shindo (Thailand) Co., Ltd a fait évoluer son activité pour respecter les normes internationales reconnues dans ce secteur. Cet objectif est conforme à la stratégie du groupe, axée sur le développement continu et la fourniture de produits de haute qualité, dans le but de satisfaire pleinement les clients. À cet effet, cette entreprise qui compte 700 collaborateurs applique un système de gestion qualité conforme à la certification ISO.

Elle attache une grande importance à la méthode japonaise des 5S, concentrée sur l'efficacité et la standardisation. Dans cet esprit, Sambo Shindo a adopté des principes de production axés sur la précision et la qualité, afin de garantir la satisfaction complète de la clientèle.

Elle attache une grande importance à la méthode japonaise des 5S, concentrée sur l'efficacité et la standardisation. Dans cet esprit, Sambo Shindo a adopté des principes de production axés sur la précision et la qualité, afin de garantir la satisfaction complète de la clientèle. « Au préalable, nous avions utilisé des instruments standards, par exemple des outils de mesure de hauteur ou des pieds à coulisse pour les vérifications habituelles, ainsi que des gabarits pour l'inspection de pièces complexes », indique Sompan Chaiyoo, responsable de l'assurance qualité. « Mais le contrôle qualité dans l'unité de fabrication a pris beaucoup de temps, tout comme l'ajustement de la machine. »

Comme la société-mère au Japon avait déjà introduit avec succès des instruments Hexagon dans le processus de production, Sambo Shindo s'est adressé à Hexagon pour trouver une solution. Peu de temps après, le système AICON TubeInspect P8, équipé du logiciel BendingStudio, a été installé et l'équipe formée avec succès.

Comme la société-mère au Japon avait déjà introduit avec succès des instruments Hexagon dans le processus de production, Sambo Shindo s'est adressé à Hexagon pour trouver une solution. Peu de temps après, le système AICON TubeInspect P8, équipé du logiciel BendingStudio, a été installé et l'équipe formée avec succès. « Nous avons apprécié le service et les compétences des ingénieurs très qualifiés de Hexagon Thaïlande. La coopération a toujours été très bonne », ajoute Sompran Chaiyoo. « Le fait de disposer d'un système d'inspection fournissant une précision supérieure aux exigences des clients – nous parlons ici de tolérances de quelques centaines de microns – est un grand avantage. Nous sommes très satisfaits de cet investissement. »

L'AICON TubeInspect P8 est l'outil idéal pour le fabricant de tubes en cuivre. Équipé de huit caméras de haute résolution, le TubeInspect P8 convient à des tubes et des fils d'un diamètre de 1 à 125 millimètres et permet une inspection 3D optimale d'objets d'une longueur jusqu'à un mètre. Cette machine est conçue pour optimiser les processus de fabrication, par exemple la configuration de cintreuses, ce qui permet de réaliser de grandes économies de temps et de coûts.

« La technologie de pointe du TubeInspect nous a aidé à réduire le temps d'inspection de 70 à 80 % par rapport aux méthodes utilisées précédemment. En plus, la machine « facile à ajuster » calcule automatiquement les corrections d'une façon très rapide et exacte. Par le passé, nous devions calculer les différences nous-mêmes. Les gains de temps sont importants, au niveau des mesures et du travail en général.

« La technologie de pointe du TubeInspect nous a aidé à réduire le temps d'inspection de 70 à 80 % par rapport aux méthodes utilisées précédemment. En plus, la machine « facile à ajuster » calcule automatiquement les corrections d'une façon très rapide et exacte. Par le passé, nous devions calculer les différences nous-mêmes. Les gains de temps sont importants, au niveau des mesures et du travail en général.Sambo Shindo souhaite généraliser l'application du TubeInspect et évalue les possibilités de l'utiliser à plus grande échelle près des machines CNC installées dans l'usine de Bangkok.