Minskad kontrolltid med 70–80 %

TubeInspect P8 spelade en nyckelroll i minskningen av inspektionstid för luftkonditioneringskomponent i form av kopparrör

Kontakta oss

Shambo Shindo, med säte i hjärtat av teknikdistriktet i norra Bangkok i Thailand, är en tillverkare av luftkonditioneringskomponenter i form av kopparrör. Företaget grundades som F&S (Thailand) Co., Ltd i september 1994, och är ett dotterbolag till Mitsubishi- Shindoh Co., Ltd som är den ledande tillverkaren av koppar- och mässingsprodukter i Japan. Ständigt ökande ansträngningar mot innovation och förbättrad prestanda håller på att göra dem till den största tillverkaren av kopparmaterial i hela Asien.

För ett par år sedan uppgraderade Sambo Shindo (Thailand) Co., Ltd sitt affärssystem så att det anpassades till erkända internationella standarder. Detta mål är i linje med koncernpolicyn om kontinuerlig utveckling och tillhandahållandet av högkvalitativa produkter, i syfte att säkerställa maximal kundnöjdhet. För att åstadkomma detta har de 700 anställda lyckats klara av ISO-standardernas stränga krav och certifieringar.

Företaget lägger stor vikt vid det japanska konceptet 5S, vilket innebär ett fokus på effektivitet och standardisering. I samband med detta följer Sambo Shindo även en företagspolicy genom hela produktionsprocessen som fokuserar på precision och kvalitet för att garantera en fullständig kundnöjdhet.

Företaget lägger stor vikt vid det japanska konceptet 5S, vilket innebär ett fokus på effektivitet och standardisering. I samband med detta följer Sambo Shindo även en företagspolicy genom hela produktionsprocessen som fokuserar på precision och kvalitet för att garantera en fullständig kundnöjdhet.

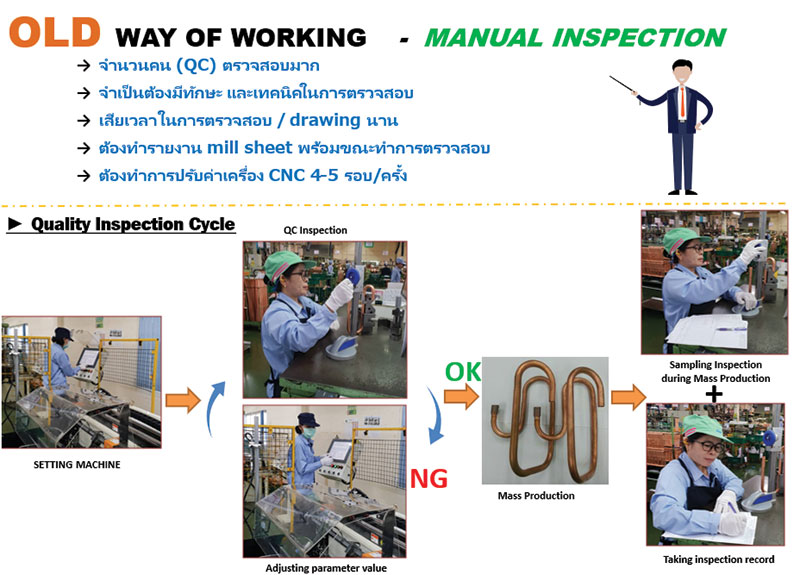

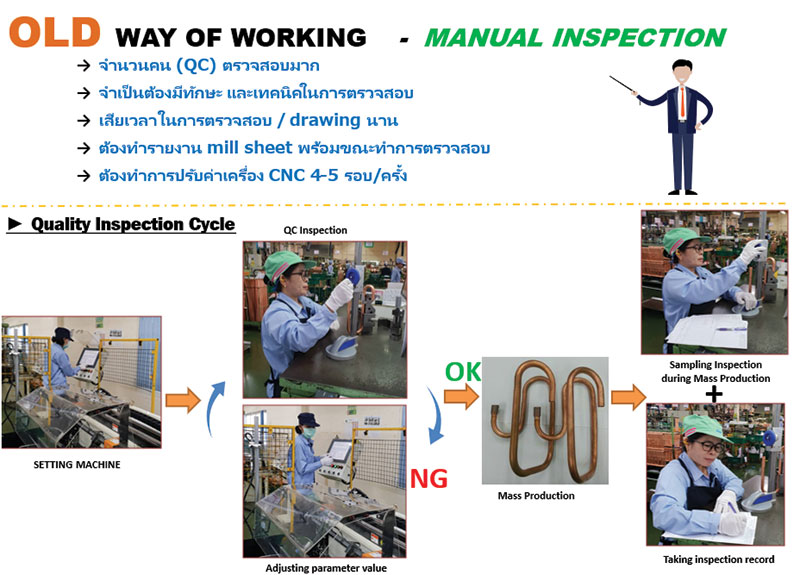

”Tidigare använde vi standardinstrument som höjdritsmått och skjutmått för standardkontroller, ihop med jiggar för inspektion av komplexa arbetsstycken,” säger Sompan Chaiyoo, ansvarig för företagets kvalitetskontroll. ”Men vi hade en del problem med kvalitetskontrollens ledtid i produktionslinjen, och justeringar av maskinen tog för lång tid.”

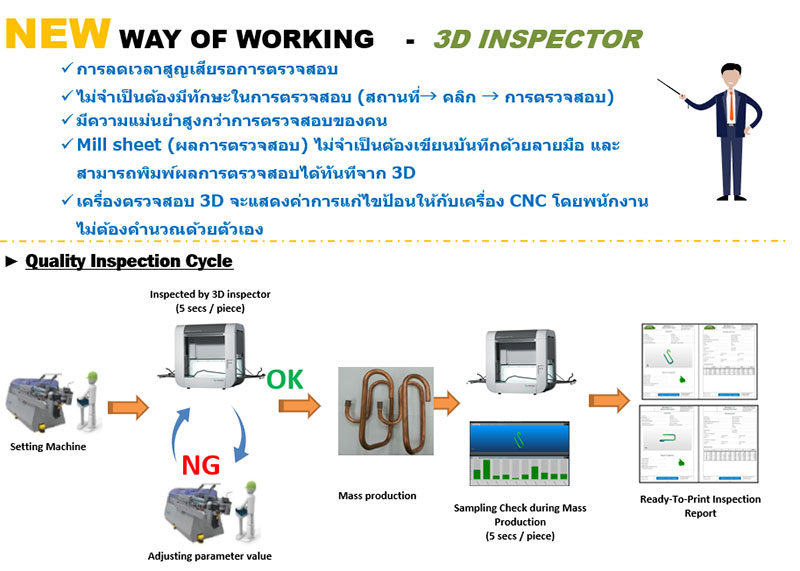

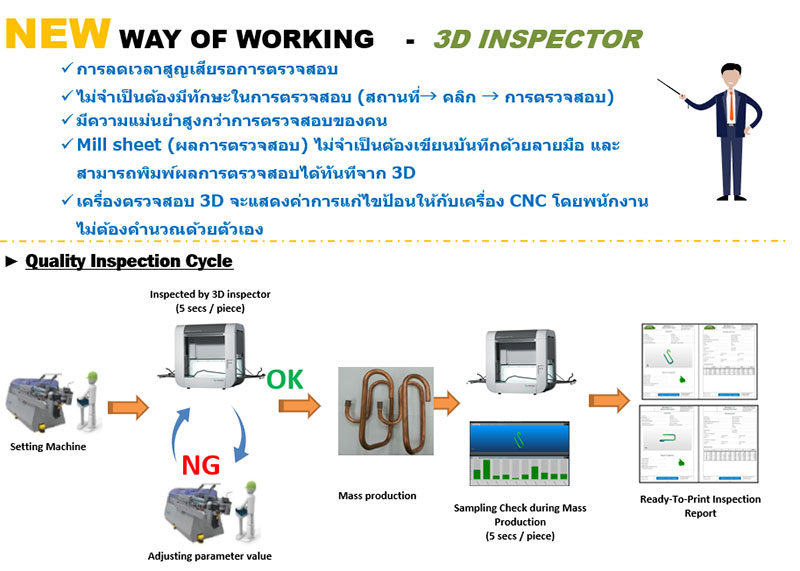

Eftersom deras moderbolag i Japan redan hade implementerat instrument från Hexagon i sin produktions arbetsflöde, valde Sambo Shindo att kontakta Hexagon för att hitta en lösning. Maskinen AICON TubeInspect P8, inklusive mjukvaran BendingStudio, installerades inom kort och personalen utbildades med lyckat resultat.

Eftersom deras moderbolag i Japan redan hade implementerat instrument från Hexagon i sin produktions arbetsflöde, valde Sambo Shindo att kontakta Hexagon för att hitta en lösning. Maskinen AICON TubeInspect P8, inklusive mjukvaran BendingStudio, installerades inom kort och personalen utbildades med lyckat resultat.

”Vi uppskattar den lokala servicen och expertisen hos de mycket professionella ingenjörerna vid Hexagon Thailand. Samarbetet var alltid mycket gott och kommunikationen var enkel,” fortsätter Sompan Chaiyoo. ”Att ha en inspektionsmaskin med högre precision än kundkraven – vi talar här om toleranser ner till ett par hundra mikrometer – är en stor fördel. Vi är mycket nöjda med detta inköp.”

AICON TubeInspect P8 är det perfekta verktyget för en tillverkare av kopparrör. Maskinen är utrustad med åtta högupplösningskameror och lämpar sig för rör och ledningar med en diameter på 1 till 125 millimeter samt möjliggör optimal 3D-inspektion av objekt med en längd på upp till en meter. TubeInspect P8 är utformad för att optimera produktionsprocesser, till exempel vid inställning av bockningsmaskiner, vilket bidrar avsevärt till att spara både tid och pengar.

”Den allra senaste tekniken hos TubeInspect hjälpte oss att minska inspektionstiden med 70 till 80 procent jämfört med tidigare inspektionstider. Dessutom är maskinen lätt att justera och kan beräkna korrigeringar automatiskt på ett mycket snabbt och noggrant sätt. Förut var vi tvungna att beräkna differenserna själva. Mängden tid som vi sparar är enorm, inte bara när det gäller mättid utan även arbetstid i allmänhet.”

”Den allra senaste tekniken hos TubeInspect hjälpte oss att minska inspektionstiden med 70 till 80 procent jämfört med tidigare inspektionstider. Dessutom är maskinen lätt att justera och kan beräkna korrigeringar automatiskt på ett mycket snabbt och noggrant sätt. Förut var vi tvungna att beräkna differenserna själva. Mängden tid som vi sparar är enorm, inte bara när det gäller mättid utan även arbetstid i allmänhet.”

Sambo Shindo vill fortsätta att utveckla användningen av sin TubeInspect till fullo och håller för tillfället på att undersöka möjligheten att kopiera lösningen närmare CNC-maskinerna vid sin tillverkningsanläggning i Bangkok.

För ett par år sedan uppgraderade Sambo Shindo (Thailand) Co., Ltd sitt affärssystem så att det anpassades till erkända internationella standarder. Detta mål är i linje med koncernpolicyn om kontinuerlig utveckling och tillhandahållandet av högkvalitativa produkter, i syfte att säkerställa maximal kundnöjdhet. För att åstadkomma detta har de 700 anställda lyckats klara av ISO-standardernas stränga krav och certifieringar.

Företaget lägger stor vikt vid det japanska konceptet 5S, vilket innebär ett fokus på effektivitet och standardisering. I samband med detta följer Sambo Shindo även en företagspolicy genom hela produktionsprocessen som fokuserar på precision och kvalitet för att garantera en fullständig kundnöjdhet.

Företaget lägger stor vikt vid det japanska konceptet 5S, vilket innebär ett fokus på effektivitet och standardisering. I samband med detta följer Sambo Shindo även en företagspolicy genom hela produktionsprocessen som fokuserar på precision och kvalitet för att garantera en fullständig kundnöjdhet.”Tidigare använde vi standardinstrument som höjdritsmått och skjutmått för standardkontroller, ihop med jiggar för inspektion av komplexa arbetsstycken,” säger Sompan Chaiyoo, ansvarig för företagets kvalitetskontroll. ”Men vi hade en del problem med kvalitetskontrollens ledtid i produktionslinjen, och justeringar av maskinen tog för lång tid.”

Eftersom deras moderbolag i Japan redan hade implementerat instrument från Hexagon i sin produktions arbetsflöde, valde Sambo Shindo att kontakta Hexagon för att hitta en lösning. Maskinen AICON TubeInspect P8, inklusive mjukvaran BendingStudio, installerades inom kort och personalen utbildades med lyckat resultat.

Eftersom deras moderbolag i Japan redan hade implementerat instrument från Hexagon i sin produktions arbetsflöde, valde Sambo Shindo att kontakta Hexagon för att hitta en lösning. Maskinen AICON TubeInspect P8, inklusive mjukvaran BendingStudio, installerades inom kort och personalen utbildades med lyckat resultat.”Vi uppskattar den lokala servicen och expertisen hos de mycket professionella ingenjörerna vid Hexagon Thailand. Samarbetet var alltid mycket gott och kommunikationen var enkel,” fortsätter Sompan Chaiyoo. ”Att ha en inspektionsmaskin med högre precision än kundkraven – vi talar här om toleranser ner till ett par hundra mikrometer – är en stor fördel. Vi är mycket nöjda med detta inköp.”

AICON TubeInspect P8 är det perfekta verktyget för en tillverkare av kopparrör. Maskinen är utrustad med åtta högupplösningskameror och lämpar sig för rör och ledningar med en diameter på 1 till 125 millimeter samt möjliggör optimal 3D-inspektion av objekt med en längd på upp till en meter. TubeInspect P8 är utformad för att optimera produktionsprocesser, till exempel vid inställning av bockningsmaskiner, vilket bidrar avsevärt till att spara både tid och pengar.

”Den allra senaste tekniken hos TubeInspect hjälpte oss att minska inspektionstiden med 70 till 80 procent jämfört med tidigare inspektionstider. Dessutom är maskinen lätt att justera och kan beräkna korrigeringar automatiskt på ett mycket snabbt och noggrant sätt. Förut var vi tvungna att beräkna differenserna själva. Mängden tid som vi sparar är enorm, inte bara när det gäller mättid utan även arbetstid i allmänhet.”

”Den allra senaste tekniken hos TubeInspect hjälpte oss att minska inspektionstiden med 70 till 80 procent jämfört med tidigare inspektionstider. Dessutom är maskinen lätt att justera och kan beräkna korrigeringar automatiskt på ett mycket snabbt och noggrant sätt. Förut var vi tvungna att beräkna differenserna själva. Mängden tid som vi sparar är enorm, inte bara när det gäller mättid utan även arbetstid i allmänhet.”Sambo Shindo vill fortsätta att utveckla användningen av sin TubeInspect till fullo och håller för tillfället på att undersöka möjligheten att kopiera lösningen närmare CNC-maskinerna vid sin tillverkningsanläggning i Bangkok.