Czas kontroli pomiarowej krótszy o 70-80%

TubeInspect P8 odegrał kluczową rolę w redukcji czasu kontroli miedzianych rur elementów układu klimatyzacji

Kontakt

Shambo Shindo, z siedzibą w samym sercu okręgu technologicznego w północnym Bangkoku, jest producentem miedzianych rur elementów układu klimatyzacji. Firma została założona we wrześniu 1994 roku pod nazwą F&S (Thailand) Co., Ltd i stanowi podmiot zależny Mitsubishi-Shindoh Co., Ltd, wiodącego japońskiego producenta produktów z miedzi i mosiądzu. Nieustanny wysiłek na rzecz zwiększania wydajności i innowacyjności sprawił, że firma stała się producentem numer jeden materiałów miedziowych w Azji.

Kilka lat temu przedsiębiorstwo Sambo Shindo (Thailand) Co., Ltd usprawniło swój system biznesowy, aby działać zgodnie z powszechnie stosowanymi międzynarodowymi normami. Cel firmy jest taki sam jak polityka grupy - nieustanny rozwój i dostarczanie produktów najwyższej jakości, zapewniając jednocześnie maksymalną satysfakcję klienta. Aby móc to osiągnąć 700 pracowników musiało sprostać rygorystycznym wymaganiom normy ISO oraz pomyślnie przejść proces certyfikacji.

Firma wysoko ceni japońską metodę 5S, koncentrując się na wydajności, efektywności i standaryzacji. Oprócz tego Sambo Shindo wdraża również w całym procesie produkcji politykę firmy, w której kluczowa jest dokładność i jakość, aby zapewnić pełną satysfakcję klienta.

Firma wysoko ceni japońską metodę 5S, koncentrując się na wydajności, efektywności i standaryzacji. Oprócz tego Sambo Shindo wdraża również w całym procesie produkcji politykę firmy, w której kluczowa jest dokładność i jakość, aby zapewnić pełną satysfakcję klienta.

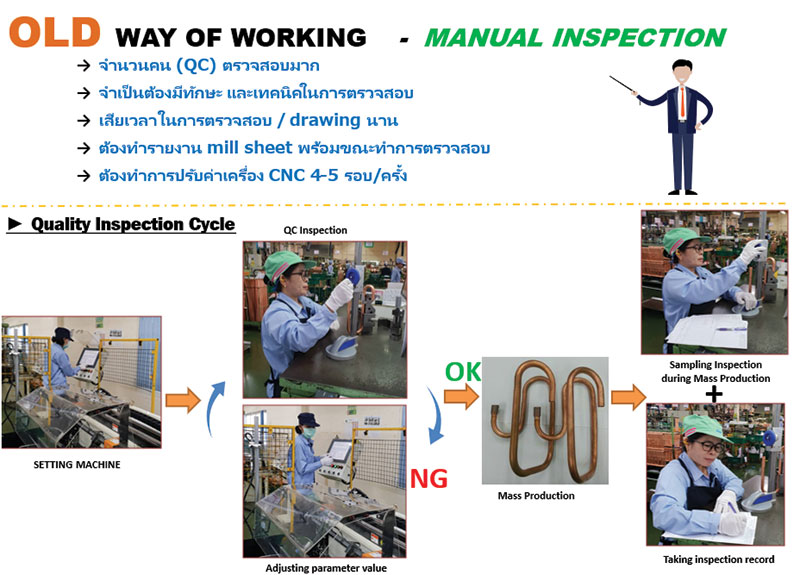

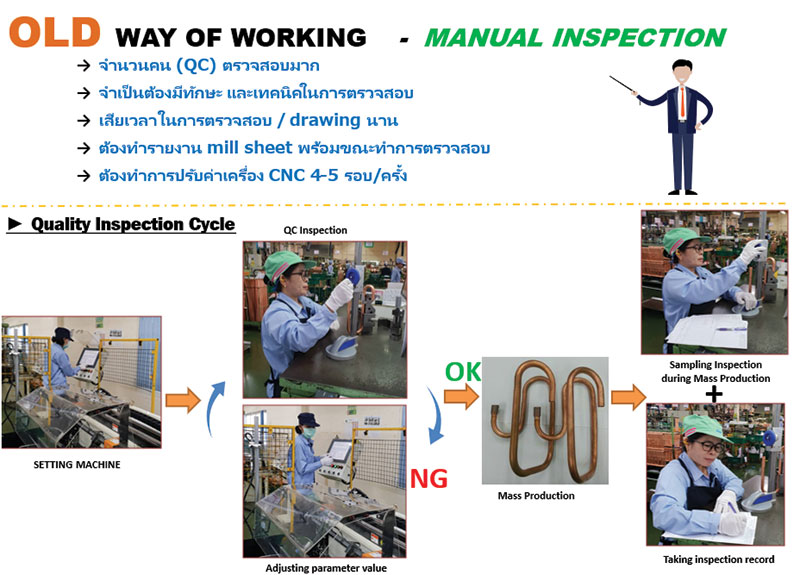

"Wcześniej stosowaliśmy standardowe instrumenty, takie jak wysokościomierze suwmiarkowe lub suwmiarki z noniuszem w celu przeprowadzenia standardowych kontroli, wraz z uchwytami do pomiaru złożonych części" - mówi Sompan Chaiyoo, który jest odpowiedzialny za kontrolę jakości w firmie. "Ale mieliśmy pewien kłopot z czasem realizacji procesu kontroli jakości na linii produkcyjnej, a do tego regulacja maszyny trwała zbyt długo" - dodaje Sompan Chaiyoo.

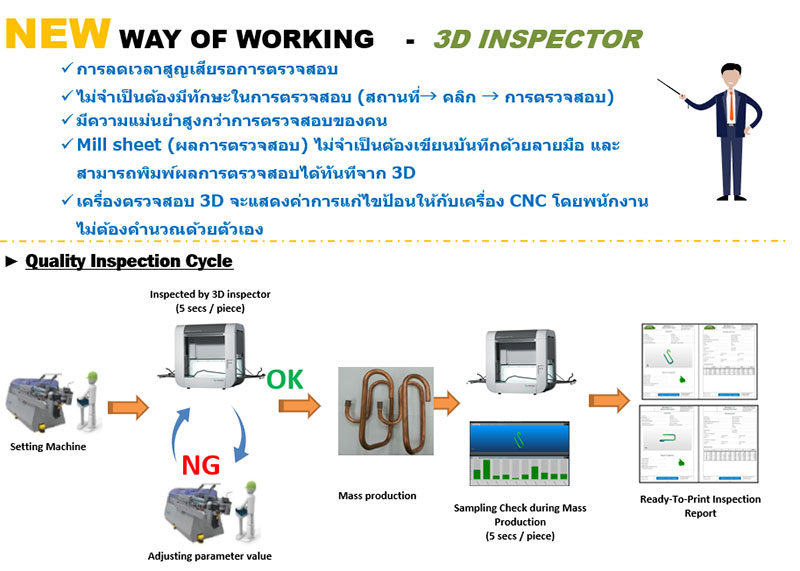

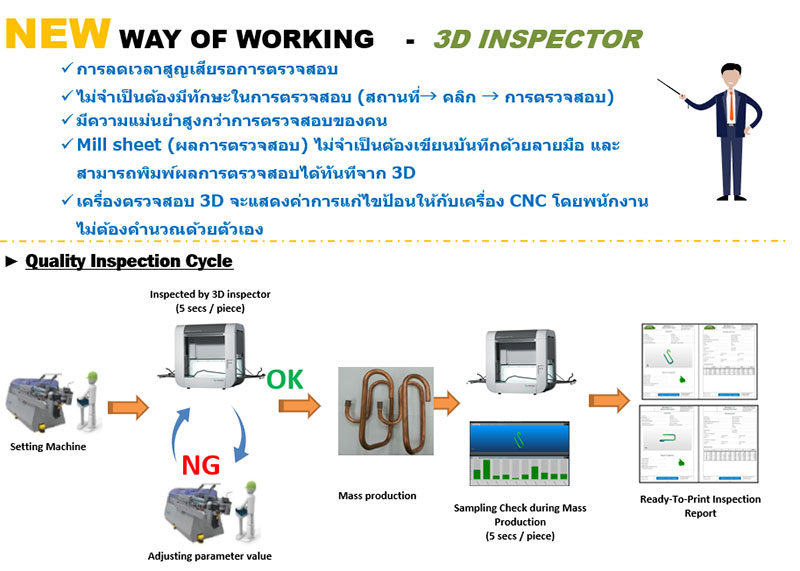

Ponieważ spółka dominująca w Japonii z sukcesem wdrożyła już instrumenty Hexagon w procesie produkcji, Sambo Shindo nawiązała także kontakt z firmą Hexagon, aby otrzymać odpowiednie dla siebie rozwiązanie. Wkrótce po tym w zakładach Sambo Shindo została zainstalowana maszyna AICON TubeInspect P8 z oprogramowaniem BendingStudio, a personel przeszedł szkolenie z zakresu obsługi urządzenia.

Ponieważ spółka dominująca w Japonii z sukcesem wdrożyła już instrumenty Hexagon w procesie produkcji, Sambo Shindo nawiązała także kontakt z firmą Hexagon, aby otrzymać odpowiednie dla siebie rozwiązanie. Wkrótce po tym w zakładach Sambo Shindo została zainstalowana maszyna AICON TubeInspect P8 z oprogramowaniem BendingStudio, a personel przeszedł szkolenie z zakresu obsługi urządzenia.

"Doceniamy lokalny serwis i specjalistyczną wiedzę wysoce profesjonalnych inżynierów Hexagon Thailand. Współpraca i komunikacja zawsze przebiegały sprawnie" - kontynuuje Sompran Chaiyoo. "Posiadanie maszyny do kontroli o dokładności wyższej niż wymagania klienta - a mówimy tu o tolerancjach wielkości kilku setek mikronów - stanowi ogromną zaletę. Zakup maszyny sprawił nam wiele satysfakcji" - konkluduje inżynier.

AICON TubeInspect P8 stanowi idealne rozwiązanie dla producentów rur miedzianych. Wyposażony w 8 kamer wysokiej rozdzielczości, TubeInspect P8 jest odpowiednim narzędziem do kontroli rurek i przewodów o średnicach od 1 do 125 milimetrów oraz pozwala na optymalną kontrolę 3D obiektów o długości do 1m. Maszyna została stworzona z myślą o optymalizacji procesów produkcji np. podczas ustawiania giętarek, co może mieć znaczny wpływ na oszczędność czasu i kosztów.

"Najnowocześniejsza technologia TubeInspect pomogła nam skrócić czas kontroli o 70/80 procent w porównaniu do poprzedniej metody pomiaru. Oprócz tego "prosta w regulacji" maszyna w sposób szybki i właściwy automatycznie oblicza korekty. W przeszłości sami musieliśmy obliczać różnice. Teraz oszczędność czasu jest ogromna, nie tylko pod kątem kontroli, ale ogółem czasu pracy" - tłumaczy Sompran Chaiyoo.

"Najnowocześniejsza technologia TubeInspect pomogła nam skrócić czas kontroli o 70/80 procent w porównaniu do poprzedniej metody pomiaru. Oprócz tego "prosta w regulacji" maszyna w sposób szybki i właściwy automatycznie oblicza korekty. W przeszłości sami musieliśmy obliczać różnice. Teraz oszczędność czasu jest ogromna, nie tylko pod kątem kontroli, ale ogółem czasu pracy" - tłumaczy Sompran Chaiyoo.

Sambo Shindo pracuje nad tym, aby w pełni wykorzystać potencjał maszyny TubeInspect i zastanawia się nad możliwością pomnożenia rozwiązań bliżej maszyn CNC w swoich zakładach produkcyjnych w Bangkoku.

Kilka lat temu przedsiębiorstwo Sambo Shindo (Thailand) Co., Ltd usprawniło swój system biznesowy, aby działać zgodnie z powszechnie stosowanymi międzynarodowymi normami. Cel firmy jest taki sam jak polityka grupy - nieustanny rozwój i dostarczanie produktów najwyższej jakości, zapewniając jednocześnie maksymalną satysfakcję klienta. Aby móc to osiągnąć 700 pracowników musiało sprostać rygorystycznym wymaganiom normy ISO oraz pomyślnie przejść proces certyfikacji.

Firma wysoko ceni japońską metodę 5S, koncentrując się na wydajności, efektywności i standaryzacji. Oprócz tego Sambo Shindo wdraża również w całym procesie produkcji politykę firmy, w której kluczowa jest dokładność i jakość, aby zapewnić pełną satysfakcję klienta.

Firma wysoko ceni japońską metodę 5S, koncentrując się na wydajności, efektywności i standaryzacji. Oprócz tego Sambo Shindo wdraża również w całym procesie produkcji politykę firmy, w której kluczowa jest dokładność i jakość, aby zapewnić pełną satysfakcję klienta. "Wcześniej stosowaliśmy standardowe instrumenty, takie jak wysokościomierze suwmiarkowe lub suwmiarki z noniuszem w celu przeprowadzenia standardowych kontroli, wraz z uchwytami do pomiaru złożonych części" - mówi Sompan Chaiyoo, który jest odpowiedzialny za kontrolę jakości w firmie. "Ale mieliśmy pewien kłopot z czasem realizacji procesu kontroli jakości na linii produkcyjnej, a do tego regulacja maszyny trwała zbyt długo" - dodaje Sompan Chaiyoo.

Ponieważ spółka dominująca w Japonii z sukcesem wdrożyła już instrumenty Hexagon w procesie produkcji, Sambo Shindo nawiązała także kontakt z firmą Hexagon, aby otrzymać odpowiednie dla siebie rozwiązanie. Wkrótce po tym w zakładach Sambo Shindo została zainstalowana maszyna AICON TubeInspect P8 z oprogramowaniem BendingStudio, a personel przeszedł szkolenie z zakresu obsługi urządzenia.

Ponieważ spółka dominująca w Japonii z sukcesem wdrożyła już instrumenty Hexagon w procesie produkcji, Sambo Shindo nawiązała także kontakt z firmą Hexagon, aby otrzymać odpowiednie dla siebie rozwiązanie. Wkrótce po tym w zakładach Sambo Shindo została zainstalowana maszyna AICON TubeInspect P8 z oprogramowaniem BendingStudio, a personel przeszedł szkolenie z zakresu obsługi urządzenia. "Doceniamy lokalny serwis i specjalistyczną wiedzę wysoce profesjonalnych inżynierów Hexagon Thailand. Współpraca i komunikacja zawsze przebiegały sprawnie" - kontynuuje Sompran Chaiyoo. "Posiadanie maszyny do kontroli o dokładności wyższej niż wymagania klienta - a mówimy tu o tolerancjach wielkości kilku setek mikronów - stanowi ogromną zaletę. Zakup maszyny sprawił nam wiele satysfakcji" - konkluduje inżynier.

AICON TubeInspect P8 stanowi idealne rozwiązanie dla producentów rur miedzianych. Wyposażony w 8 kamer wysokiej rozdzielczości, TubeInspect P8 jest odpowiednim narzędziem do kontroli rurek i przewodów o średnicach od 1 do 125 milimetrów oraz pozwala na optymalną kontrolę 3D obiektów o długości do 1m. Maszyna została stworzona z myślą o optymalizacji procesów produkcji np. podczas ustawiania giętarek, co może mieć znaczny wpływ na oszczędność czasu i kosztów.

"Najnowocześniejsza technologia TubeInspect pomogła nam skrócić czas kontroli o 70/80 procent w porównaniu do poprzedniej metody pomiaru. Oprócz tego "prosta w regulacji" maszyna w sposób szybki i właściwy automatycznie oblicza korekty. W przeszłości sami musieliśmy obliczać różnice. Teraz oszczędność czasu jest ogromna, nie tylko pod kątem kontroli, ale ogółem czasu pracy" - tłumaczy Sompran Chaiyoo.

"Najnowocześniejsza technologia TubeInspect pomogła nam skrócić czas kontroli o 70/80 procent w porównaniu do poprzedniej metody pomiaru. Oprócz tego "prosta w regulacji" maszyna w sposób szybki i właściwy automatycznie oblicza korekty. W przeszłości sami musieliśmy obliczać różnice. Teraz oszczędność czasu jest ogromna, nie tylko pod kątem kontroli, ale ogółem czasu pracy" - tłumaczy Sompran Chaiyoo.Sambo Shindo pracuje nad tym, aby w pełni wykorzystać potencjał maszyny TubeInspect i zastanawia się nad możliwością pomnożenia rozwiązań bliżej maszyn CNC w swoich zakładach produkcyjnych w Bangkoku.