70-80% Zeitersparnis in der Qualitätssicherung

TubeInspect P8 spielt Schlüsselrolle bei der Reduzierung der Inspektionszeiten für Klimaanlagenkomponenten aus Kupferrohr

Kontakt

Sambo Shindo mit Sitz im Herzen des Technologiedistrikts im Norden von Bangkok, Thailand, fertigt Klimaanlagen-Komponenten aus Kupferrohr. Das im September 1994 als F&S (Thailand) Co., Ltd gegründete Unternehmen ist eine Tochtergesellschaft der Mitsubishi-Shindoh Co., Ltd, dem in Japan führenden Hersteller von Kupfer- und Messingerzeugnissen. Ein kontinuierlicher Verbesserungsprozess mit der Konzentration auf Innovation und Leistungssteigerung hat dazu geführt, dass sich das Unternehmen zum führenden Hersteller von Kupfererzeugnissen in Asien entwickelt.

Vor wenigen Jahren hat Sambo Shindo (Thailand) Co., Ltd seine Produktionsprozesse anerkannten internationalen Standards angepasst. Im Zuge dieser Anpassung sind vor allem die Herstellung qualitativ hochwertiger Produkte und höchste Kundenzufriedenheit in den Fokus gerückt. Um dies zu erreichen, stellten sich die 700 Mitarbeiter den strengen Anforderungen der ISO-Normen und trugen damit zu erfolgreichen Zertifizierungen bei.

Das Unternehmen legt großen Wert auf die Umsetzung der auf Effizienz, Leistungsfähigkeit und Standardisierung angelegten japanischen 5S-Methode. In diesem Sinne verfolgt Sambo Shindo auch für alle Fertigungsprozesse eine Unternehmenspolitik, die Genauigkeit und Qualität zugunsten einer umfassenden Kundenzufriedenheit in den Mittelpunkt stellt.

Das Unternehmen legt großen Wert auf die Umsetzung der auf Effizienz, Leistungsfähigkeit und Standardisierung angelegten japanischen 5S-Methode. In diesem Sinne verfolgt Sambo Shindo auch für alle Fertigungsprozesse eine Unternehmenspolitik, die Genauigkeit und Qualität zugunsten einer umfassenden Kundenzufriedenheit in den Mittelpunkt stellt.

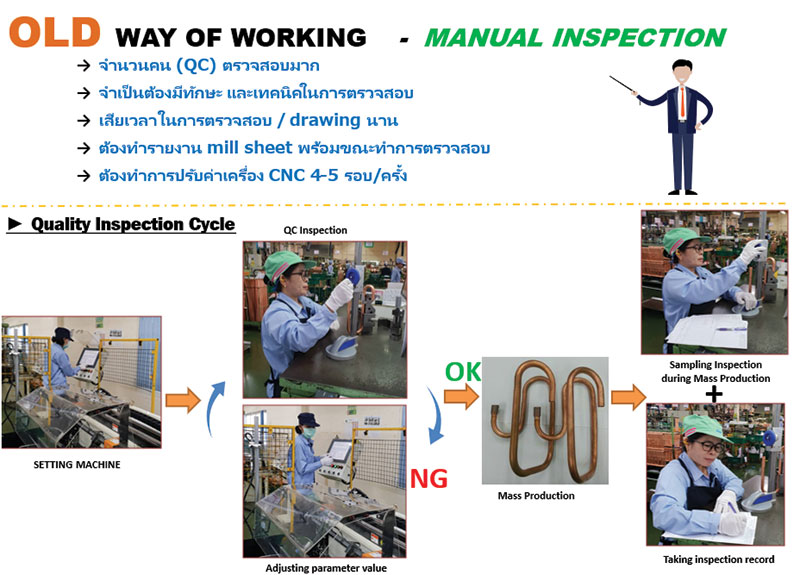

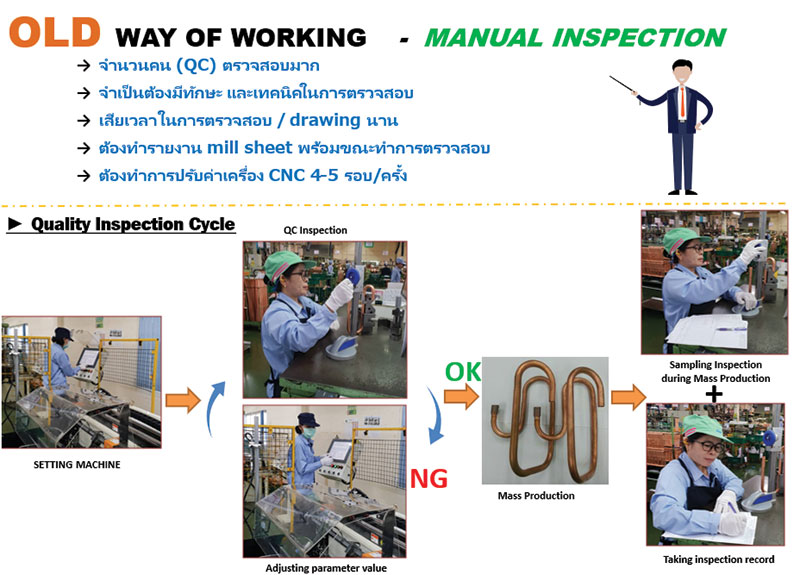

“Früher haben wir Standardwerkzeuge, wie beispielsweise Höhenreißer oder Messschieber, für Standardprüfungen genutzt und Vorrichtungen für die Inspektion komplexer Werkstücke“, erklärte Sompan Chaiyoo, der für die Qualitätskontrolle im Unternehmen zuständig ist. “Wir hatten jedoch einige Probleme mit der Vorlaufzeit für die Qualitätskontrolle in der Produktionslinie, sowie der langen Anpassungszeit der Maschine.“

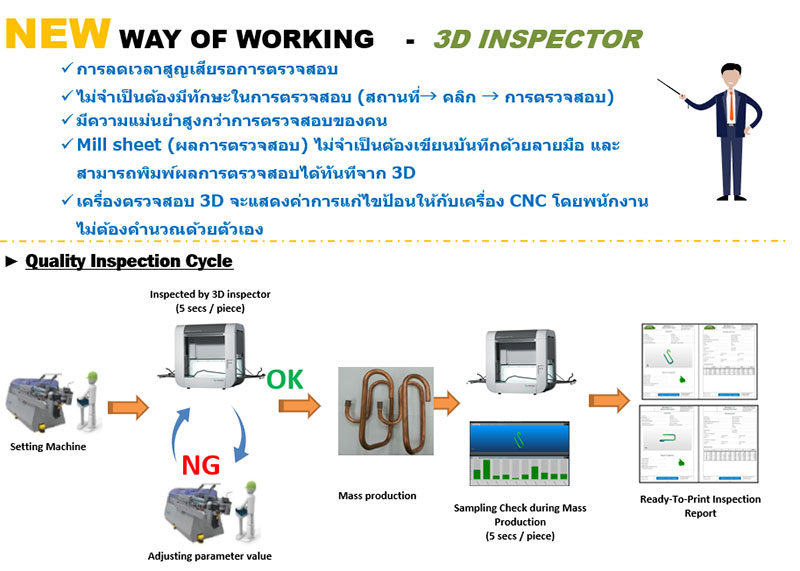

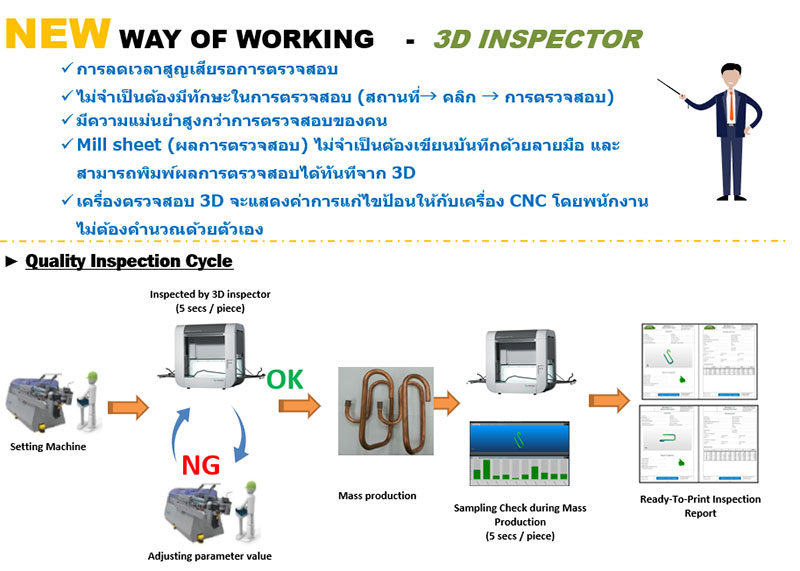

Da die Muttergesellschaft in Japan bereits erfolgreich Messinstrumente von Hexagon in den Fertigungsablauf integriert hatte, nahm auch Sambo Shindo Kontakt zu Hexagon auf. Bald darauf wurde TubeInspect P8 mit der Software BendingStudio installiert und das Personal erfolgreich geschult.

Da die Muttergesellschaft in Japan bereits erfolgreich Messinstrumente von Hexagon in den Fertigungsablauf integriert hatte, nahm auch Sambo Shindo Kontakt zu Hexagon auf. Bald darauf wurde TubeInspect P8 mit der Software BendingStudio installiert und das Personal erfolgreich geschult.

“Wir schätzen den Service vor Ort und die Fachkenntnis der ausgesprochen kompetenten Servicetechniker von Hexagon Thailand. Die Zusammenarbeit war durchweg positiv und die Kommunikation verlief stets reibungslos”, fügte Sompran Chaiyoo hinzu. “Ein Messgerät, das die Kundenerwartungen an die Genauigkeit noch übertrifft, und wir sprechen hier von Toleranzen von nur wenigen hundert Mikrometern, ist von großem Vorteil für uns. Wir sind sehr zufrieden damit.”

TubeInspect P8 ist die ideale Wahl für den Kupferrohrhersteller. Mit acht hochauflösenden Kameras eignet sich TubeInspect P8 für Rohre und Drähte von 1 bis 125 Millimeter Durchmesser und ermöglicht die optimale 3D-Prüfung von Objekten von bis zu einem Meter Länge. Die Maschine ist speziell für die Optimierung von Fertigungsprozessen konzipiert, z. B. bei der Einrichtung von Biegemaschinen, was maßgeblich zu Zeit- und Kostenersparnissen beitragen kann.

“Die hochmoderne Technologie von TubeInspect hat dazu beigetragen, dass wir im Vergleich zu früher die Inspektionszeiten um 70 bis 80 Prozent reduzieren konnten. Notwendige Korrekturen werden vom Gerät schnell und hochgenau automatisch durchgeführt. Früher mussten wir diese Berechnungen selbst durchführen. Dabei ist die Zeitersparnis nicht nur bei den Messzeiten enorm, sondern auch bei der Anpassung an neue Werkstücke.“

“Die hochmoderne Technologie von TubeInspect hat dazu beigetragen, dass wir im Vergleich zu früher die Inspektionszeiten um 70 bis 80 Prozent reduzieren konnten. Notwendige Korrekturen werden vom Gerät schnell und hochgenau automatisch durchgeführt. Früher mussten wir diese Berechnungen selbst durchführen. Dabei ist die Zeitersparnis nicht nur bei den Messzeiten enorm, sondern auch bei der Anpassung an neue Werkstücke.“

Sambo Shindo plant einen noch umfassenderen Einsatz von TubeInspect und lotet derzeit Möglichkeiten aus, wie diese Lösung m Werk in Bangkok noch fertigungsnäher, bei den CNC-Maschinen eingesetzt werden kann.

Vor wenigen Jahren hat Sambo Shindo (Thailand) Co., Ltd seine Produktionsprozesse anerkannten internationalen Standards angepasst. Im Zuge dieser Anpassung sind vor allem die Herstellung qualitativ hochwertiger Produkte und höchste Kundenzufriedenheit in den Fokus gerückt. Um dies zu erreichen, stellten sich die 700 Mitarbeiter den strengen Anforderungen der ISO-Normen und trugen damit zu erfolgreichen Zertifizierungen bei.

Das Unternehmen legt großen Wert auf die Umsetzung der auf Effizienz, Leistungsfähigkeit und Standardisierung angelegten japanischen 5S-Methode. In diesem Sinne verfolgt Sambo Shindo auch für alle Fertigungsprozesse eine Unternehmenspolitik, die Genauigkeit und Qualität zugunsten einer umfassenden Kundenzufriedenheit in den Mittelpunkt stellt.

Das Unternehmen legt großen Wert auf die Umsetzung der auf Effizienz, Leistungsfähigkeit und Standardisierung angelegten japanischen 5S-Methode. In diesem Sinne verfolgt Sambo Shindo auch für alle Fertigungsprozesse eine Unternehmenspolitik, die Genauigkeit und Qualität zugunsten einer umfassenden Kundenzufriedenheit in den Mittelpunkt stellt.“Früher haben wir Standardwerkzeuge, wie beispielsweise Höhenreißer oder Messschieber, für Standardprüfungen genutzt und Vorrichtungen für die Inspektion komplexer Werkstücke“, erklärte Sompan Chaiyoo, der für die Qualitätskontrolle im Unternehmen zuständig ist. “Wir hatten jedoch einige Probleme mit der Vorlaufzeit für die Qualitätskontrolle in der Produktionslinie, sowie der langen Anpassungszeit der Maschine.“

Da die Muttergesellschaft in Japan bereits erfolgreich Messinstrumente von Hexagon in den Fertigungsablauf integriert hatte, nahm auch Sambo Shindo Kontakt zu Hexagon auf. Bald darauf wurde TubeInspect P8 mit der Software BendingStudio installiert und das Personal erfolgreich geschult.

Da die Muttergesellschaft in Japan bereits erfolgreich Messinstrumente von Hexagon in den Fertigungsablauf integriert hatte, nahm auch Sambo Shindo Kontakt zu Hexagon auf. Bald darauf wurde TubeInspect P8 mit der Software BendingStudio installiert und das Personal erfolgreich geschult.“Wir schätzen den Service vor Ort und die Fachkenntnis der ausgesprochen kompetenten Servicetechniker von Hexagon Thailand. Die Zusammenarbeit war durchweg positiv und die Kommunikation verlief stets reibungslos”, fügte Sompran Chaiyoo hinzu. “Ein Messgerät, das die Kundenerwartungen an die Genauigkeit noch übertrifft, und wir sprechen hier von Toleranzen von nur wenigen hundert Mikrometern, ist von großem Vorteil für uns. Wir sind sehr zufrieden damit.”

TubeInspect P8 ist die ideale Wahl für den Kupferrohrhersteller. Mit acht hochauflösenden Kameras eignet sich TubeInspect P8 für Rohre und Drähte von 1 bis 125 Millimeter Durchmesser und ermöglicht die optimale 3D-Prüfung von Objekten von bis zu einem Meter Länge. Die Maschine ist speziell für die Optimierung von Fertigungsprozessen konzipiert, z. B. bei der Einrichtung von Biegemaschinen, was maßgeblich zu Zeit- und Kostenersparnissen beitragen kann.

“Die hochmoderne Technologie von TubeInspect hat dazu beigetragen, dass wir im Vergleich zu früher die Inspektionszeiten um 70 bis 80 Prozent reduzieren konnten. Notwendige Korrekturen werden vom Gerät schnell und hochgenau automatisch durchgeführt. Früher mussten wir diese Berechnungen selbst durchführen. Dabei ist die Zeitersparnis nicht nur bei den Messzeiten enorm, sondern auch bei der Anpassung an neue Werkstücke.“

“Die hochmoderne Technologie von TubeInspect hat dazu beigetragen, dass wir im Vergleich zu früher die Inspektionszeiten um 70 bis 80 Prozent reduzieren konnten. Notwendige Korrekturen werden vom Gerät schnell und hochgenau automatisch durchgeführt. Früher mussten wir diese Berechnungen selbst durchführen. Dabei ist die Zeitersparnis nicht nur bei den Messzeiten enorm, sondern auch bei der Anpassung an neue Werkstücke.“Sambo Shindo plant einen noch umfassenderen Einsatz von TubeInspect und lotet derzeit Möglichkeiten aus, wie diese Lösung m Werk in Bangkok noch fertigungsnäher, bei den CNC-Maschinen eingesetzt werden kann.