De L'Échantillonnage à L'Inspection Complète

EWIKON Heisskanalsysteme GmbH - Allemagne

Contact

Il aurait été impossible de produire en grandes quantités les buses à embouts multiples HPS III-MH avec un tel niveau de précision sans la technologie de mesure d’Hexagon.com2Les buses à embouts multiples d’EWIKON ont prouvées leur valeur dans de nombreuses applications du secteur médical, du conditionnement et de l’ingénierie électrique. Dans le cas de l’injection latérale directe des pièces moulées, la précision dimensionnelle des inserts d’embouts dans le corps de la buse est cruciale pour assurer un processus d’assurance qualité fiable des pièces moulées.

La tâche consistant à mesurer les inserts d’embouts est extrêmement complexe et nécessite l’utilisation combinée de méthodes de mesure tactiles et optiques. Au cours du premier cycle de mesure, la position de l’embout de buse est mesurée de façon optique, alors que ses références dimensionnelles sur la surface d’étanchéité du corps de la buse sont évaluées à l’aide d’un scan tactile. Le diamètre du cylindre de la buse est également mesuré à l’aide d’un scan tactile pour assurer une pression sécurisée sur le manchon d’étanchéité.

La tâche consistant à mesurer les inserts d’embouts est extrêmement complexe et nécessite l’utilisation combinée de méthodes de mesure tactiles et optiques. Au cours du premier cycle de mesure, la position de l’embout de buse est mesurée de façon optique, alors que ses références dimensionnelles sur la surface d’étanchéité du corps de la buse sont évaluées à l’aide d’un scan tactile. Le diamètre du cylindre de la buse est également mesuré à l’aide d’un scan tactile pour assurer une pression sécurisée sur le manchon d’étanchéité.

Une fois l’assemblage du manchon d’étanchéité effectué, la distance par rapport à une surface de contact définie est contrôlée lors d’un second cycle de mesure afin de s’assurer que les composants n’ont pas été compressés pendant l’assemblage. La conformité à des tolérances très strictes permet d’assurer que la connexion est sécurisée et exempte de fuites dans la zone de transition vers l’insert du moule d’injection. EWIKON a très tôt compris que la qualité élevée des buses à embouts multiples pouvait être assurée uniquement par une technologie de mesure hautement performante. La précision, la vitesse de mesure et la flexibilité sont ainsi les critères les plus importants du profil d’exigences d’EWIKON.

EWIKON realised at an early stage that the high product quality of the multi-tip nozzles could only be ensured by a powerful measuring technology. Accuracy, measurement speed and flexibility are the most important criteria of the EWIKON requirements profile.

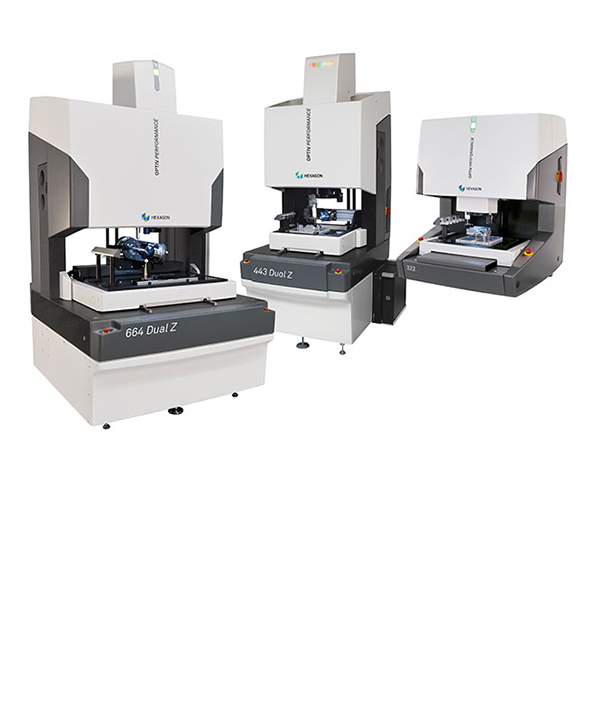

Afin de mesurer les embouts conducteurs de chaleur produits par le processus de fraisage, une CMM à capteurs multiples Optiv Performance d’Hexagon a été acquise en 2013.

Heinrich Peich, responsable de l’assurance qualité chez EWIKON, travaille avec cette solution de métrologie depuis le début et il considère qu’elle répond à ses exigences.« Il aurait été impossible de produire en grandes quantités les buses à embouts multiples HPS III-MH avec un tel niveau de précision sans la technologie de mesure d’Hexagon. »

La machine de mesure Optiv Performance comporte une structure en granite résistante à la torsion et prend en charge les mesures à capteurs multiples grâce au capteur de vision sans contact et à la sonde de balayage haute résolution HP-S-X1, offrant ainsi une configuration optimale pour le contrôle des tolérances dans la plage des centièmes de millimètres.

Outre cette fonctionnalité, EWIKON emploie également le capteur de vision sans contact de la CMM Optiv Performance pour les contrôles non dimensionnels des embouts conducteurs de chaleur. Étant donné qu’ils sont traités pour les pièces présentant des exigences spécifiques, les embouts de buses sont soumis à des surfaces abrasives telles que les plastiques renforcés en fibre de verre. Par conséquent, le capteur s’avère extrêmement utile dans l’analyse de l’usure et son évaluation.En évaluant les données de mesure enregistrées à l’aide du logiciel PC-DMIS CAD++, il est possible d’identifier de façon anticipée les tendances d’erreurs.Les données de mesure sont réintroduites dans une boucle de contrôle qualité afin de stabiliser le processus de fabrication des embouts conducteurs de chaleur et de contribuer à l’amélioration continue du produit.

Les méthodes de mesure employées auparavant, telles que les projecteurs de profil, n’étaient pas suffisantes pour répondre aux exigences élevées d’efficacité et de rentabilité du processus d’inspection. Ainsi, ces mesures ont uniquement été effectuées sous forme d’inspection par échantillonnage manuel et elles n’étaient pas répétables en raison de l’influence exercée par l’opérateur.

Une orientation axée sur la solution pour un succès commun

« La solution d’Hexagon nous permet désormais de réaliser une inspection complète avec une traçabilité intégrale de chaque embout d’insert grâce à son numéro de série », explique Heinrich Peich. Le développement d’une fixation prismatique pour réaliser un serrage reproductible jusqu’à 96 inserts d’embouts sur la machine de mesure représentait une exigence cruciale.En association avec une stratégie de mesure optimisée de façon intelligente, seul un processus de changement de sonde par cycle est requis, ce qui permet de réduire le temps de mesure par insert d’embout de trois minutes à moins d’une minute.

L’évaluation de ces économies de temps a montré que notre investissement a été rentabilisé en seulement un an.« Avec nos grandes quantités de pièces, l’évaluation de ces économies de temps a montré que notre investissement a été rentabilisé en seulement un an », déclare Heinrich Peich.

Le responsable de la qualité est convaincu que cette amélioration des performances d’inspection est en grandepartie due à la collaboration étroite entretenue avec les départements de conception et d’ingénierie d’application d’Hexagon.

Le responsable de la qualité est convaincu que cette amélioration des performances d’inspection est en grandepartie due à la collaboration étroite entretenue avec les départements de conception et d’ingénierie d’application d’Hexagon.Seule l’amélioration continue de la qualité et de la productivité permet d’assurer un avantage concurrentiel à long terme. Le partenariat fructueux, qui a commencé en 2012 lors d’un important salon professionnel de l’assurance qualité, se poursuivra très bientôt. Des plans destinés à optimiser les méthodes, telles que l’identification des embouts de buse individuels à l’aide de QR codes pouvant être traités directement par le capteur de vision de la machine de mesure, sont d’ores et déjà en cours de discussion.